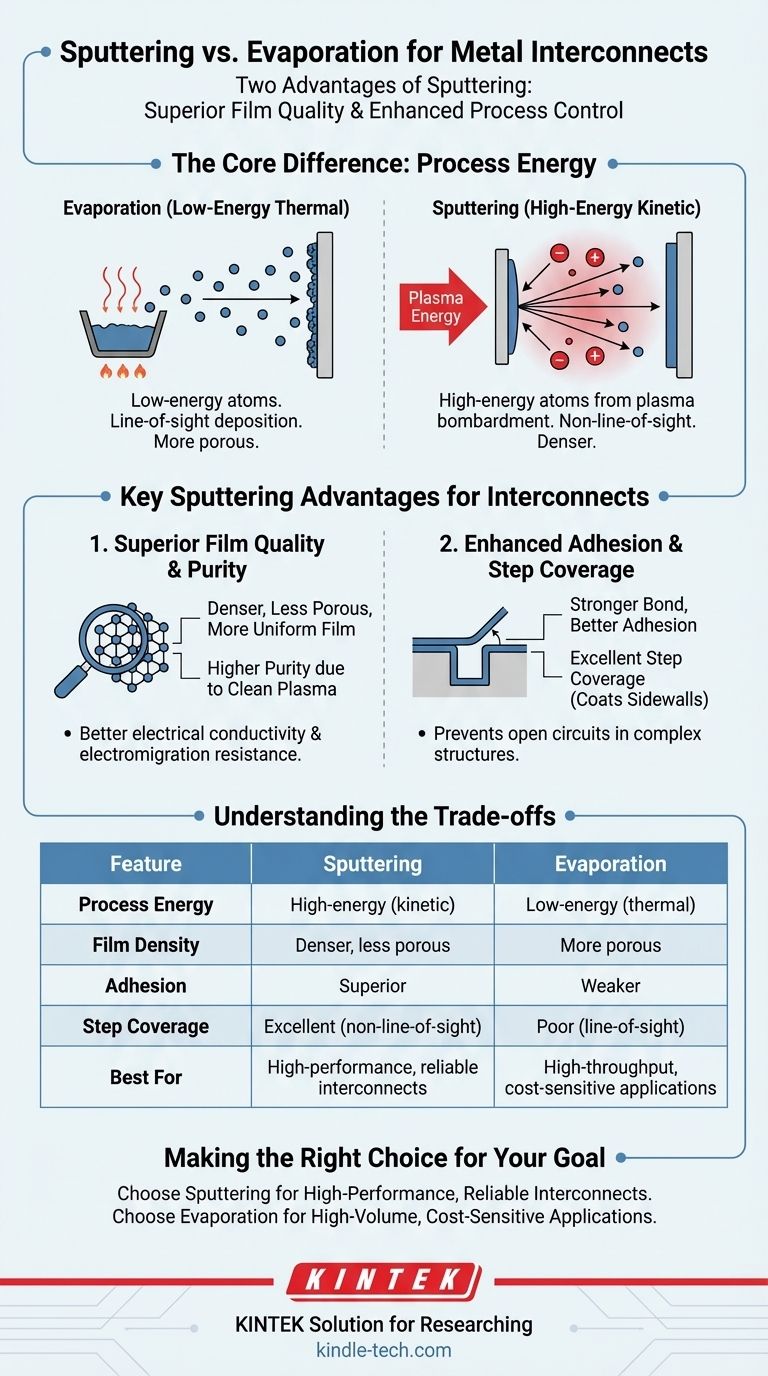

Zwei Hauptvorteile des Sputterns gegenüber der Verdampfung zur Herstellung von Metallverbindungssystemen sind eine überlegene Filmqualität und eine verbesserte Prozesskontrolle. Das Sputtern nutzt eine energiereiche Plasmaumgebung, um dichtere, reinere und gleichmäßigere Filme mit besserer Haftung zu erzeugen, was für die Zuverlässigkeit moderner integrierter Schaltkreise entscheidend ist.

Der Hauptunterschied liegt in der Energie des Abscheidungsprozesses. Die Verdampfung ist ein thermischer Prozess mit geringer Energie, der durch Wärme angetrieben wird, während das Sputtern ein kinetischer Prozess mit hoher Energie ist, der durch Plasmabeschuss angetrieben wird, was ihm eine überlegene Kontrolle über die Eigenschaften des Endfilms verleiht.

Der physikalische Prozess: Warum Energie wichtig ist

Um die Vorteile zu verstehen, müssen wir uns zunächst den grundlegenden Unterschied ansehen, wie diese beiden Methoden Atome auf einem Substrat abscheiden.

Verdampfung: Eine thermische Sichtlinienmethode

Die Verdampfung beinhaltet das Erhitzen eines Ausgangsmaterials in einer Vakuumkammer, bis es verdampft. Die gasförmigen Atome bewegen sich dann in einer geraden Linie und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

Dieser Prozess ist relativ einfach und schnell, aber die geringe Energie der verdampften Atome kann zu einem poröseren Film mit schwächerer Haftung führen.

Sputtern: Eine kinetische Methode mit hoher Energie

Das Sputtern findet in einer Plasmaumgebung statt. Hochenergetische Ionen werden beschleunigt, um ein "Target" aus dem gewünschten Material zu treffen.

Dieser Beschuss schleudert Atome mit erheblicher kinetischer Energie aus dem Target heraus oder "sputtert" sie. Diese hochenergetischen Atome lagern sich dann auf dem Substrat ab und erzeugen einen grundlegend anderen Filmtyp.

Wichtige Sputter-Vorteile für Verbindungen

Die hochenergetische Natur des Sputterprozesses führt direkt zu spürbaren Vorteilen bei der Herstellung robuster und zuverlässiger Metallverbindungen.

Vorteil 1: Überlegene Filmqualität und Reinheit

Gesputterte Atome gelangen mit viel höherer Energie auf das Substrat als verdampfte Atome. Diese Energie ermöglicht es ihnen, sich kurzzeitig auf der Oberfläche zu bewegen und optimale Positionen im Kristallgitter des Films zu finden.

Das Ergebnis ist ein dichterer, weniger poröser und gleichmäßigerer Film. Diese Dichte ist entscheidend für Verbindungen, da sie zu einer besseren elektrischen Leitfähigkeit und Beständigkeit gegen Elektromigration führt, einem häufigen Ausfallmechanismus. Die Plasmaumgebung sorgt auch für eine sauberere Abscheidung, was zu einer höheren Reinheit führt.

Vorteil 2: Verbesserte Haftung und Stufenbedeckung

Die Haftung ist für Verbindungen von größter Bedeutung, die zuverlässig an den darunter liegenden dielektrischen Schichten haften müssen. Die hohe kinetische Energie der gesputterten Atome bettet sie effektiv in die Substratoberfläche ein und erzeugt eine viel stärkere Bindung als die einfache Kondensation bei der Verdampfung.

Darüber hinaus bietet das Sputtern eine bessere Stufenbedeckung. Da Atome in verschiedene Richtungen aus dem Target ausgestoßen werden, können sie die Seiten und Böden von Gräben und Vias effektiver beschichten als die Sichtlinienabscheidung durch Verdampfung, wodurch offene Stromkreise verhindert werden.

Verständnis der Kompromisse

Die Wahl einer Abscheidungsmethode beinhaltet immer das Abwägen konkurrierender Faktoren. Obwohl das Sputtern eine überlegene Qualität bietet, ist es nicht immer die optimale Wahl.

Kosten und Komplexität

Sputtersysteme sind im Allgemeinen komplexer und teurer in Anschaffung und Wartung. Sie erfordern anspruchsvolle Stromversorgungen für das Plasma, hochwertige Vakuumsysteme und Argon-Gasmanagement. Verdampfungssysteme sind vergleichsweise einfacher und kostengünstiger.

Abscheidungsrate

Für viele Materialien bietet die thermische Verdampfung eine deutlich höhere Abscheidungsrate als das Sputtern. Dies macht sie besser geeignet für Anwendungen, bei denen ein hoher Durchsatz und niedrige Kosten wichtiger sind als die absolut höchste Filmqualität.

Material- und Substratkompatibilität

Das hochenergetische Plasma beim Sputtern kann manchmal empfindliche Substrate beschädigen. Im Gegensatz dazu ist die geringere Energie der Verdampfung schonender, was sie zu einer besseren Wahl für bestimmte organische oder empfindliche Materialien macht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Leistung, Kosten und Durchsatz bestimmen die beste Methode.

- Wenn Ihr Hauptaugenmerk auf leistungsstarken, zuverlässigen Verbindungen liegt: Das Sputtern ist die überlegene Wahl aufgrund seiner Fähigkeit, dichte, reine Filme mit ausgezeichneter Haftung und Stufenbedeckung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion für weniger kritische Anwendungen liegt: Die Verdampfung bietet einen überzeugenden Vorteil in Bezug auf Geschwindigkeit und Kosteneffizienz.

Letztendlich hängt die Entscheidung davon ab, ob Ihre Priorität die kompromisslose Filmqualität des Sputterns oder die wirtschaftliche Effizienz der Verdampfung ist.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Prozessenergie | Hochenergetisch (kinetisch) | Niederenergetisch (thermisch) |

| Filmdichte | Dichter, weniger porös | Poröser |

| Haftung | Überlegen | Schwächer |

| Stufenbedeckung | Ausgezeichnet (nicht-Sichtlinie) | Schlecht (Sichtlinie) |

| Am besten für | Hochleistungsfähige, zuverlässige Verbindungen | Durchsatzstarke, kostensensitive Anwendungen |

Müssen Sie hochwertige Metallfilme für Ihre Verbindungen abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sputter- und Verdampfungssysteme, um Ihnen zu helfen, die präzisen Filmeigenschaften zu erreichen, die Ihre Forschung oder Produktion erfordert. Unsere Experten können Ihnen bei der Auswahl der richtigen Abscheidungstechnologie für überlegene Haftung, Dichte und Zuverlässigkeit helfen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und die optimale Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs