Die kurze Antwort lautet: Bindemittel sind nicht immer zum Sintern erforderlich, aber wenn doch, sind die gängigsten Typen temporäre organische Materialien wie Polymere und Wachse. Diese Bindemittel werden in spezifischen Fertigungsprozessen verwendet, um Metall- oder Keramikpulver vor dem Hochtemperatur-Sinterstadium, in dem das Primärmaterial verschmolzen wird, in einer gewünschten Form zu halten.

Die entscheidende Unterscheidung ist, dass ein Bindemittel ein Prozesshilfsmittel und kein endgültiger Bestandteil ist. Seine Hauptaufgabe besteht darin, einem Teil vorübergehend „Grünfestigkeit“ zu verleihen, wonach es während des Erhitzungsprozesses vollständig entfernt wird, wodurch die Basismaterialpartikel dauerhaft verschmelzen können.

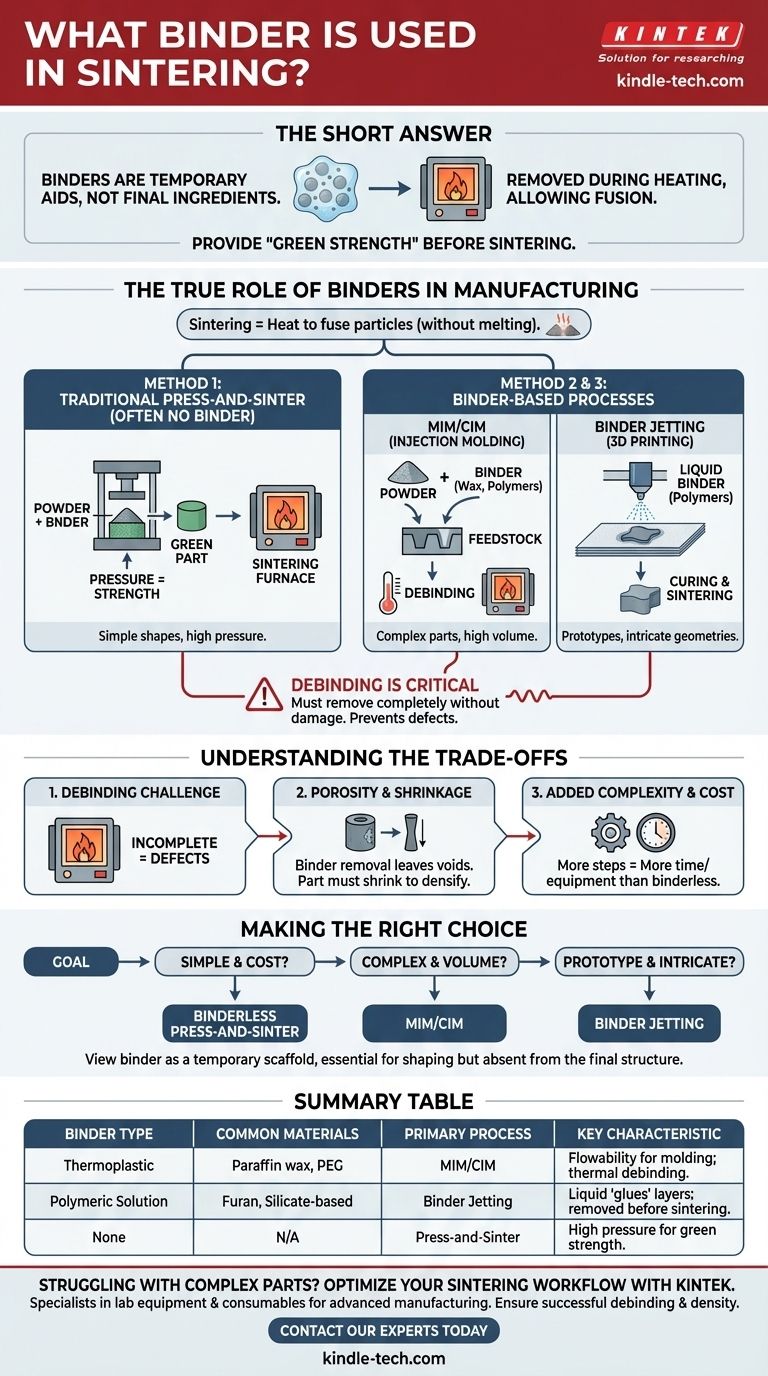

Die wahre Rolle von Bindemitteln in der Fertigung

Sintern ist im Grunde der Prozess, bei dem Wärme verwendet wird, um Partikel eines Materials – wie Metall, Keramik oder Polymer – zu verschmelzen, ohne es vollständig zu schmelzen. Ziel ist es, ein festes, dichtes Objekt aus einem Pulver herzustellen.

Bindemittel werden nur dann eingesetzt, wenn die Fertigungsmethode erfordert, dass das Pulver auf eine Weise geformt wird, die allein durch mechanischen Druck nicht erreicht werden kann.

Methode 1: Traditionelles Pressen und Sintern (oft ohne Bindemittel)

Bei der gängigsten Form des Sinterns wird ein feines Pulver eines Materials wie Edelstahl oder Eisen einfach in eine Matrize gegossen und unter immensem Druck verdichtet.

Dieser Druck reicht oft aus, um eine zerbrechliche, vorläufige Form, ein sogenanntes „Grünteil“, zu erzeugen. Dieses Teil besitzt genügend strukturelle Integrität, um vorsichtig gehandhabt und zu einem Ofen für das endgültige Sintern transportiert zu werden. In diesem Fall ist kein Bindemittel erforderlich.

Methode 2: Metall- und Keramikspritzguss (MIM/CIM)

Für die Herstellung kleiner, hochkomplexer Teile in großen Stückzahlen ist der Spritzguss ideal. Damit ein Metall- oder Keramikpulver wie ein Kunststoff fließt, muss es mit einer erheblichen Menge Bindemittel vermischt werden.

Diese Mischung, Feedstock genannt, verwendet typischerweise ein Mehrkomponenten-Bindemittelsystem. Gängige Bindemittel hier sind Paraffinwachs, Carnaubawachs, Polyethylenglykol (PEG) und andere Thermoplaste. Das Bindemittel ermöglicht das Formen des Materials und wird dann in einem nachfolgenden Entbindeschritt vor dem endgültigen Sintern sorgfältig entfernt.

Methode 3: Binder Jetting (Additive Fertigung)

Binder Jetting ist ein 3D-Druckverfahren, das Objekte Schicht für Schicht aus einem Pulverbett aufbaut.

Ein flüssiges Bindemittel wird selektiv aus einem Druckkopf auf das Pulver gesprüht und „verklebt“ die Partikel gemäß der digitalen Konstruktion. Gängige flüssige Bindemittel für diesen Prozess sind proprietär, beinhalten aber oft wässrige Lösungen mit Polymeren wie Furan oder silikatbasierten Mitteln. Das fertige „Grünteil“ wird dann gehärtet und gesintert, um das Bindemittel auszubrennen und das Objekt zu verdichten.

Die Kompromisse bei der Verwendung von Bindemitteln verstehen

Obwohl Bindemittel die Herstellung komplexer Geometrien ermöglichen, führen sie notwendigerweise zu Kompromissen und zusätzlichen Prozessschritten, die entscheidend zu verstehen sind.

Der Entbindeschritt ist entscheidend

Die größte Herausforderung ist die Entbindephase. Das Bindemittel muss vollständig entfernt werden, ohne die empfindliche Anordnung der Pulverpartikel zu stören.

Dies geschieht typischerweise durch thermisches Ausbrennen oder chemische Lösungsmittel. Eine unvollständige Bindemittelentfernung kann zu Verunreinigungen, hoher Porosität und schlechten mechanischen Eigenschaften im Endteil führen.

Auswirkungen auf Porosität und Schrumpfung

Wenn das Bindemittel entfernt wird, hinterlässt es leere Räume oder Porosität zwischen den Materialpartikeln.

Während der abschließenden Sinterphase muss das Teil erheblich schrumpfen, um diese Hohlräume zu schließen und eine hohe Dichte zu erreichen. Diese Schrumpfung muss präzise vorhergesagt und kontrolliert werden, um Maßtoleranzen einzuhalten.

Zusätzliche Prozesskomplexität und Kosten

Die Einbeziehung von Bindemitteln und die Notwendigkeit eines Entbindeschritts erhöhen den Zeitaufwand, die Gerätekosten und die Komplexität des gesamten Fertigungsablaufs im Vergleich zu einfacheren Press- und Sinterverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Bindemittels hängt ausschließlich von der gewünschten Teilegeometrie und dem gewählten Herstellungsverfahren ab.

- Wenn Ihr Hauptaugenmerk auf einfachen Formen und kostengünstiger Massenproduktion liegt: Das bindemittelfreie Press- und Sinterverfahren ist die direkteste und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer, kleiner bis mittelgroßer Teile liegt: Ein bindemittelbasiertes Verfahren wie der Metallspritzguss (MIM) ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Einzelprototypen oder komplizierten kundenspezifischen Geometrien liegt: Additive Fertigungsverfahren wie das Binder Jetting sind die ideale Wahl.

Letztendlich ist es das richtige mentale Modell, das Bindemittel als ein temporäres Gerüst zu betrachten – wesentlich für bestimmte Konstruktionsmethoden, aber in der endgültigen Struktur nicht vorhanden.

Zusammenfassungstabelle:

| Bindemitteltyp | Gängige Materialien | Primäres Herstellungsverfahren | Hauptmerkmal |

|---|---|---|---|

| Thermoplastisch | Paraffinwachs, Polyethylenglykol (PEG) | Metall-/Keramikspritzguss (MIM/CIM) | Ermöglicht Fließfähigkeit für das Formen; Entfernung durch thermisches Entbinden |

| Polymerlösung | Furan, silikatbasierte Mittel | Binder Jetting (Additive Fertigung) | Flüssiges Bindemittel „verklebt“ Pulverschichten; Entfernung vor dem Sintern |

| Keine | Nicht anwendbar | Traditionelles Press- und Sintern | Einfache Formen; hoher Druck sorgt für Grünfestigkeit ohne Bindemittel |

Haben Sie Schwierigkeiten, das richtige Sinterverfahren für Ihre komplexen Teile zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Fertigung. Unser Fachwissen in der Sinter- und Bindemitteltechnologie kann Ihnen helfen, Ihren Arbeitsablauf für überragende Teiledichte und Maßgenauigkeit zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und erfolgreiche Entbinde- und Sinterergebnisse sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was ist ein KBr-Pressling? Ein Leitfaden zur Herstellung fester Proben für die IR-Spektroskopie

- Wie bereitet man KBr-Presslinge für die FTIR-Analyse vor? Meistern Sie die Technik für hochwertige IR-Spektren

- Warum wird in der IR-Spektroskopie nur KBr verwendet? Die Wahrheit über das beste Material für Ihre Probe

- Warum wird KBr zur Herstellung der Tablette verwendet? Erzielen Sie klare, genaue IR-Spektroskopie-Ergebnisse

- Was ist der Unterschied zwischen EDS und RFA? EDS für die Mikroanalyse, RFA für die Bulk-Analyse