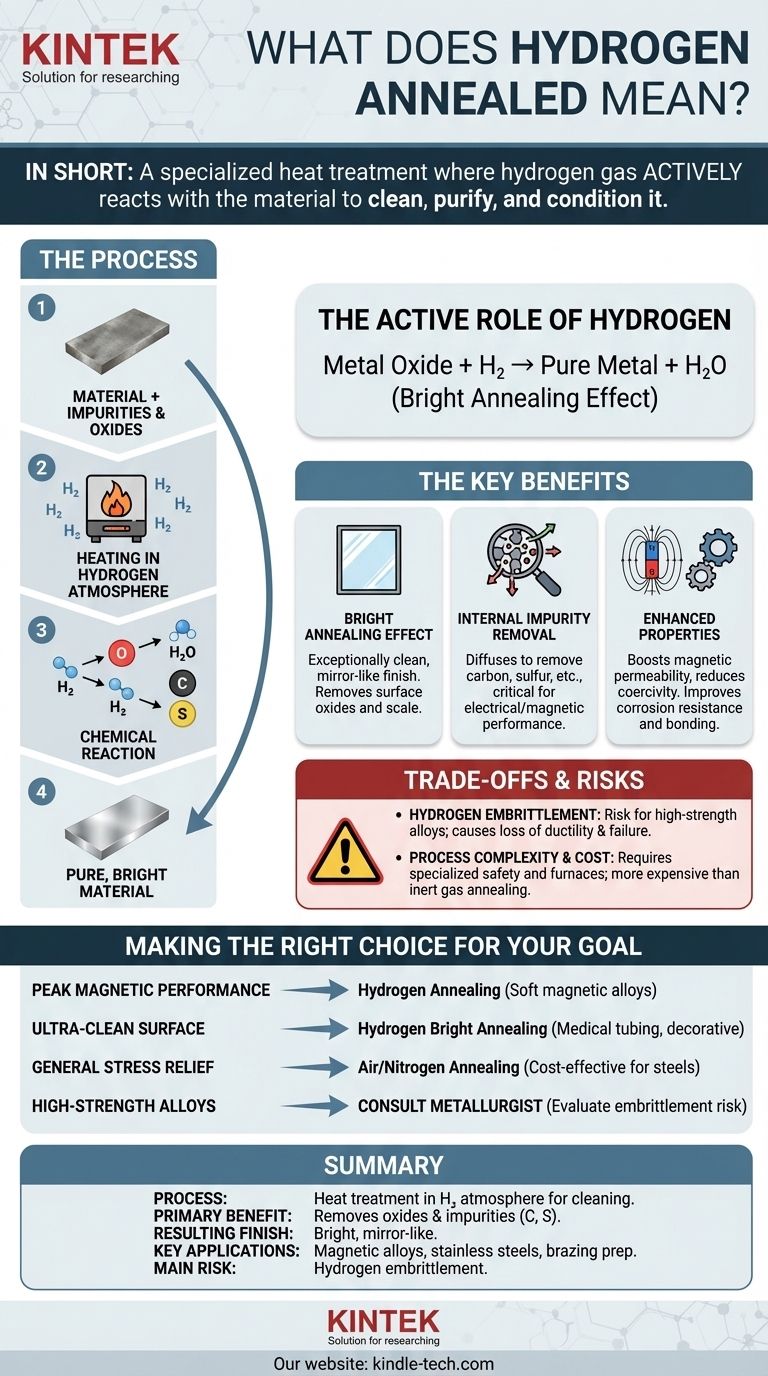

Kurz gesagt, Wasserstoffglühen ist ein spezialisierter Wärmebehandlungsprozess, bei dem ein Material in einer kontrollierten Atmosphäre, die Wasserstoffgas enthält, erhitzt wird. Im Gegensatz zu anderen Atmosphären, die lediglich schützend wirken, reagiert der Wasserstoff aktiv mit dem Material und dient als chemisches Mittel zur Reinigung seiner Oberfläche und zur Entfernung von Verunreinigungen. Diese „aktive“ Rolle macht den Prozess für bestimmte Anwendungen einzigartig und wirkungsvoll.

Beim Wasserstoffglühen geht es nicht nur darum, ein Material zu erhitzen; es ist ein chemischer Reinigungs- und Konditionierungsprozess. Es nutzt die reaktiven Eigenschaften von Wasserstoff, um ein Maß an Sauberkeit und mikrostruktureller Qualität zu erreichen, das mit anderen Glühverfahren oft nicht realisierbar ist.

Die Grundlagen: Glühen in kontrollierter Atmosphäre

Was ist Glühen?

Glühen ist ein grundlegender Wärmebehandlungsprozess in der Materialwissenschaft. Er beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur, das Halten dieser Temperatur und das anschließende langsame Abkühlen.

Dieser Prozess verändert die innere Mikrostruktur des Materials. Die Hauptziele sind die Entlastung innerer Spannungen, die Erhöhung der Weichheit und Duktilität (die Fähigkeit, geformt zu werden) und die Verfeinerung der Kornstruktur.

Die Notwendigkeit einer Atmosphäre

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit dem Sauerstoff in der Luft. Diese Reaktion, genannt Oxidation, bildet eine Schicht aus Zunder oder Oxid auf der Oberfläche.

Um dies zu verhindern, wird das Glühen oft in einer kontrollierten Atmosphäre durchgeführt. Eine übliche Wahl ist ein Inertgas wie Stickstoff oder Argon, das einfach den Sauerstoff verdrängt und das Material schützt.

Die Rolle des Wasserstoffs: Vom Schutz zum aktiven Mittel

Wasserstoff als Reduktionsmittel

Hier unterscheidet sich das Wasserstoffglühen. Wasserstoff ist kein Inertgas; es ist ein starkes Reduktionsmittel. Das bedeutet, es entzieht anderen Molekülen aktiv Sauerstoffatome.

Wenn ein heißes Metallteil Oxide auf seiner Oberfläche aufweist, reagiert das Wasserstoffgas damit, wandelt die Metalloxide zurück in reines Metall um und erzeugt Wasserdampf (Metalloxid + H₂ → Reines Metall + H₂O).

Der Effekt des „Blankglühens“

Diese chemische Reinigungsaktion führt zu einer außergewöhnlich sauberen, hellen und oft spiegelartigen Oberfläche. Deshalb wird der Prozess häufig als Wasserstoff-Blankglühen bezeichnet.

Er „schrubbt“ die Oberfläche des Materials auf molekularer Ebene, ein Ergebnis, das mechanisches Polieren oft nicht erreichen kann, ohne neue Oberflächenspannungen einzuführen.

Entfernung innerer Verunreinigungen

Die Vorteile von Wasserstoff reichen über die Oberfläche hinaus. Es kann in das Metall diffundieren und mit anderen nichtmetallischen Verunreinigungen reagieren, insbesondere mit Kohlenstoff und Schwefel.

Diese Reinigung ist für bestimmte Anwendungen von entscheidender Bedeutung, da diese Verunreinigungen die elektrische oder magnetische Leistung beeinträchtigen können.

Wichtige Anwendungen und Vorteile

Verbesserung der magnetischen Eigenschaften

Bei weichmagnetischen Werkstoffen wie Elektroblech, Permalloy und Mu-Metall hängt die Leistung direkt von der Reinheit und einer spannungsfreien Kristallstruktur ab.

Wasserstoffglühen ist für diese Legierungen von entscheidender Bedeutung. Durch die Entfernung von Verunreinigungen wie Kohlenstoff und Sauerstoff, die magnetische Domänenwände „verankern“, wird die magnetische Permeabilität dramatisch erhöht und die Koerzitivfeldstärke reduziert, was sie in Transformatoren, Sensoren und magnetischen Abschirmungen weitaus effizienter macht.

Verbesserung von Edelstählen

Bei der Herstellung von Edelstahl, insbesondere hochreinen Güten für medizinische oder Halbleiteranwendungen, sorgt Wasserstoffglühen für eine makellose, passive Oberfläche.

Dieses blankgeglühte Finish ist hochgradig korrosionsbeständig und erfordert keine sekundäre Säurebeizung oder Polierung, die Kontaminationen einführen könnte.

Vorbereitung für das Verbinden und Löten

Da es eine atomar saubere, oxidfreie Oberfläche erzeugt, ist das Wasserstoffglühen ein ausgezeichneter vorbereitender Schritt für das Löten, die Metall-Keramik-Versiegelung und andere Fügeprozesse. Die saubere Oberfläche ermöglicht ein überlegenes Benetzen und eine stärkere, zuverlässigere Verbindung.

Abwägungen und Risiken verstehen

Die Gefahr der Wasserstoffversprödung

Das Hauptrisiko dieses Prozesses ist die Wasserstoffversprödung. Bei einigen Materialien, insbesondere hochfesten Stählen, Titan und bestimmten Nickellegierungen, können einzelne Wasserstoffatome in das Metall diffundieren.

Diese Atome stören das Kristallgitter des Metalls, was zu einem erheblichen Verlust der Duktilität und einem vorzeitigen, katastrophalen Versagen unter Last führt. Die richtige Materialauswahl und Prozesskontrolle sind absolut entscheidend, um dies zu vermeiden.

Prozesskomplexität und Kosten

Wasserstoff ist hochentzündlich und erfordert Spezialöfen mit fortschrittlichen Sicherheitsprotokollen. Dies macht das Wasserstoffglühen zu einem komplexeren und teureren Prozess im Vergleich zum Glühen an Luft oder in Inertgasen.

Die Entscheidung für diesen Prozess wird daher von Anwendungen bestimmt, bei denen seine einzigartigen chemischen Reinigungsvorteile die zusätzlichen Kosten und Risiken rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob Wasserstoffglühen notwendig ist, ist Ihr Endziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf höchster magnetischer Leistung liegt: Für weichmagnetische Legierungen, die in empfindlichen elektronischen Bauteilen verwendet werden, ist Wasserstoffglühen oft die Industriestandardanforderung.

- Wenn Ihr Hauptaugenmerk auf einer ultrareinen, passiven Oberfläche liegt: Für medizinische Schläuche, hochreine Armaturen oder dekorative Teile bietet das Wasserstoff-Blankglühen ein überlegenes Finish ohne sekundäre Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung für allgemeine Stähle liegt: Ein einfacherer Prozess unter Verwendung von Luft oder einer Stickstoffatmosphäre ist fast immer kostengünstiger und sicherer.

- Wenn Sie mit hochfesten oder exotischen Legierungen arbeiten: Sie müssen einen Metallurgen konsultieren, um das erhebliche Risiko der Wasserstoffversprödung zu bewerten, bevor Sie diesen Prozess spezifizieren.

Letztendlich ist Wasserstoffglühen ein Präzisionswerkzeug, das dann eingesetzt wird, wenn die Leistung eines Materials kritisch von seiner chemischen Reinheit und seinem Oberflächenzustand abhängt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Wärmebehandlung in Wasserstoffatmosphäre zur chemischen Reinigung. |

| Hauptvorteil | Entfernt Oberflächenoxide und innere Verunreinigungen wie Kohlenstoff und Schwefel. |

| Ergebnis | Helles, spiegelartiges Finish („Blankglühen“). |

| Schlüsselanwendungen | Weichmagnetische Legierungen, hochreine Edelstähle, Lötvorbereitung. |

| Hauptrisiko | Wasserstoffversprödung bei bestimmten hochfesten Legierungen. |

Möchten Sie überlegene Materialreinheit und Leistung erzielen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Wasserstoffglühen. Unsere Expertise stellt sicher, dass die Materialien Ihres Labors – von weichmagnetischen Legierungen bis hin zu hochreinen Edelstählen – die optimale Oberflächengüte, magnetischen Eigenschaften und strukturelle Integrität für kritische Anwendungen erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre spezifischen materialwissenschaftlichen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie stellen Hochtemperatur-Atmosphären-Glühöfen die elektrokatalytische Aktivität sicher? Optimieren Sie Ihre Metallnitride

- Warum ist ein Hochtemperatur-Sinterofen mit Schutzgasatmosphäre für die Synthese von Uran-Aluminium-Kohlenstoff-MAX-Phasen notwendig?

- Was sind die drei funktionellen Typen von kommerziellen stickstoffbasierten Atmosphären? Beherrschen Sie Ihre chemische Wärmebehandlung

- Warum ist das Wasserstoffglühen wichtig? Erzielen Sie helle, spannungsfreie Metallteile

- Welche Rolle spielt ein Atmosphärenofen bei der Herstellung von Lignin-basiertem Graphenoxid? Wichtige Erkenntnisse zur Karbonisierung

- Warum ist die Atmosphärenkontrolle bei der Pyrolyse von Silikonverbundwerkstoffen unerlässlich? Gewährleistung der Integrität von Hochkeramik

- Welche Rolle spielt das reduzierende Schutzgas bei Cu-SiOC-Hybridkeramiken? Sicherstellung der Leitfähigkeit durch aktive Reduktion

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert