In einem Ofen besteht die Hauptaufgabe von Stickstoff darin, eine kontrollierte, inerte Atmosphäre zu schaffen. Er wird in die Heizkammer gepumpt, um reaktive Gase, vor allem Sauerstoff, zu verdrängen. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung oder Rost) auf der Oberfläche des zu bearbeitenden Materials und stellt sicher, dass das Endprodukt seine beabsichtigte Qualität und Integrität behält.

Der grundlegende Grund für den Einsatz von Stickstoff in einem Ofen ist die Kontrolle über die Umgebung. Indem die reaktive Luft durch ein inertes Gas ersetzt wird, schützen Sie das Werkstück vor Beschädigungen, verhindern Brand- oder Explosionsgefahren und stellen sicher, dass das Endprodukt präzisen Spezifikationen entspricht.

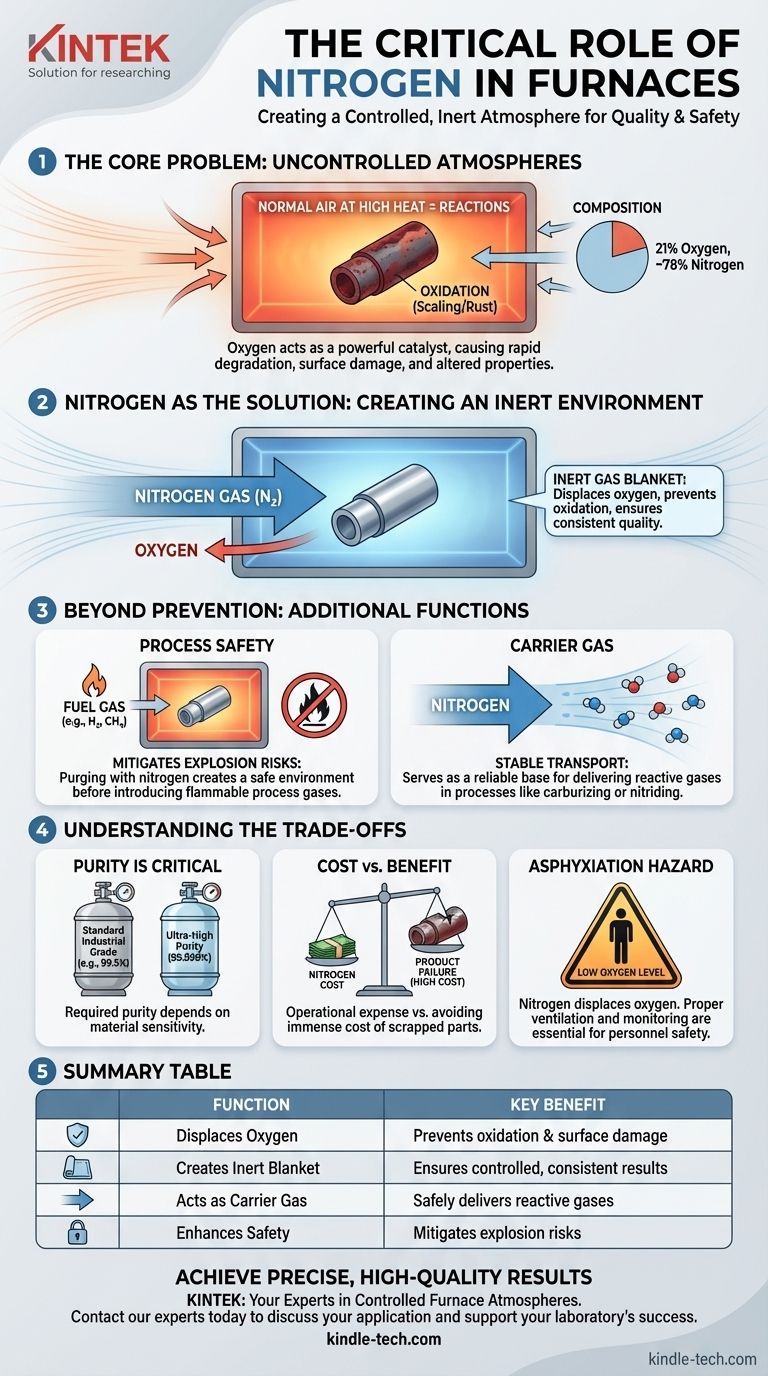

Das Kernproblem: Unkontrollierte Atmosphären

Warum normale Luft ein Problem ist

Bei Raumtemperatur ist der Sauerstoff in der Luft nur geringfügig reaktiv. Ein Ofen arbeitet jedoch bei extrem hohen Temperaturen, die als starker Katalysator für chemische Reaktionen wirken.

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff. Wenn ein Metallteil in Anwesenheit dieses Sauerstoffs erhitzt wird, ist die Reaktion aggressiv und schnell.

Die Folgen der Oxidation

Diese Hochtemperaturreaktion mit Sauerstoff wird Oxidation genannt. Bei Stahl bildet sie eine dunkle, schuppige Schicht, die als Walzzunder bekannt ist. Bei anderen Metallen kann sie starke Verfärbungen und Oberflächenschäden verursachen.

Diese Effekte sind fast immer unerwünscht. Oxidation kann die Abmessungen eines Präzisionsteils verändern, seine Oberflächengüte ruinieren und in einigen Fällen die strukturellen Eigenschaften des Materials negativ beeinflussen.

Stickstoff als Lösung: Eine inerte Umgebung schaffen

Sauerstoff verdrängen, um Reaktionen zu verhindern

Stickstoffgas (N₂) wird dafür geschätzt, weitgehend inert zu sein, was bedeutet, dass es selbst bei hohen Temperaturen nicht leicht mit anderen Elementen reagiert.

Durch die kontinuierliche Zufuhr von Stickstoff in eine abgedichtete Ofenkammer kann die Umgebungsluft gespült oder herausgedrückt werden. Dieser Prozess, bekannt als Schaffung einer Stickstoffdecke oder Spülung, entfernt den Sauerstoff effektiv aus der Gleichung. Ohne Sauerstoff kann die zerstörerische Oxidationsreaktion nicht stattfinden.

Gewährleistung der Prozesssicherheit

Viele Wärmebehandlungsprozesse führen andere brennbare Gase (wie Wasserstoff oder Methan) ein, um spezifische Ergebnisse zu erzielen. Eine unkontrollierte Mischung aus Brenngas und Sauerstoff bei hohen Temperaturen ist die Definition einer Explosionsgefahr.

Stickstoff mindert dieses Risiko. Indem die Kammer zuerst von Sauerstoff gespült wird, schaffen Sie eine sichere Umgebung, in die brennbare Prozessgase ohne Verbrennungsgefahr eingeführt werden können. Durchflussmesser und Verriegelungen, wie in Steuerungssystemen erwähnt, sind entscheidend für die Verwaltung dieses Sicherheitsverfahrens.

Als Trägergas dienen

In fortgeschritteneren Prozessen ist Stickstoff nicht nur eine passive Decke. Er kann auch als stabiles Trägergas verwendet werden.

Für Prozesse wie das Aufkohlen (Kohlenstoff hinzufügen) oder Nitrieren (Stickstoff in reaktiver Form hinzufügen) ist eine präzise Atmosphäre erforderlich. Stickstoff kann den Großteil der Atmosphäre bilden und einen kleinen, kontrollierten Prozentsatz des "aktiven" Gases auf vorhersagbare Weise zum Werkstück transportieren.

Die Kompromisse verstehen

Reinheit ist entscheidend

Nicht jeder Stickstoff ist gleich. Der erforderliche Reinheitsgrad hängt vollständig von der Empfindlichkeit des zu erhitzenden Materials ab.

Für das allgemeine Glühen eines gewöhnlichen Stahls kann ein handelsüblicher Stickstoff ausreichen. Für die Verarbeitung hochreaktiver Metalle wie Titan oder bestimmter medizinischer Edelstähle kann ultrahochreiner (99,999 %) Stickstoff erforderlich sein, da selbst wenige Teile pro Million Sauerstoff Schäden verursachen können.

Kosten vs. Nutzen

Die Verwendung von Stickstoff ist ein Betriebsaufwand. Das Gas muss aus Flüssigtanks, Hochdruckflaschen oder einem Stickstoffgenerator vor Ort geliefert werden.

Diese Kosten müssen gegen die immensen Kosten eines Produktausfalls abgewogen werden. Bei hochwertigen Komponenten sind die Kosten einer kontrollierten Stickstoffatmosphäre vernachlässigbar im Vergleich zu den Kosten, eine Charge von Teilen aufgrund von Oxidation verschrotten zu müssen.

Die Erstickungsgefahr

Die Sicherheit des Personals ist von größter Bedeutung. Stickstoff ist nicht giftig, aber er verdrängt Sauerstoff. Ein Leck aus einem Ofen oder einer Versorgungsleitung in einen geschlossenen Raum kann den Sauerstoffgehalt auf ein für das menschliche Leben unmittelbar gefährliches Niveau senken und ohne Vorwarnung zum Ersticken führen. Eine ordnungsgemäße Belüftung und Sauerstoffüberwachung sind nicht verhandelbare Sicherheitsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Verwendung von Stickstoff hängt vollständig von Ihrem spezifischen Prozess und Material ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Glühen oder Spannungsarmglühen gewöhnlicher Stähle liegt: Eine grundlegende Stickstoffspülung zur Vermeidung starker Zunderbildung und zur Sicherstellung einer sauberen Oberfläche ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Metalle liegt: Sie benötigen hochreinen Stickstoff und eine präzise Durchflussregelung, um selbst geringfügige Oberflächenkontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einem reaktiven Prozess wie dem Aufkohlen oder Nitrieren liegt: Stickstoff dient als sicheres, inertes Basisgas, das kleinere, kontrollierte Mengen aktiver Gase zum Werkstück transportiert.

Letztendlich geht es bei der Verwendung von Stickstoff darum, die Ofenumgebung bewusst zu kontrollieren, um ein vorhersehbares, qualitativ hochwertiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Verdrängt Sauerstoff | Verhindert Oxidation, Zunderbildung und Oberflächenschäden an Materialien. |

| Schafft inerte Decke | Sorgt für eine kontrollierte, vorhersagbare Umgebung für konsistente Ergebnisse. |

| Wirkt als Trägergas | Liefert reaktive Gase sicher für Prozesse wie das Aufkohlen. |

| Erhöht die Sicherheit | Mindert Explosionsrisiken durch Entfernen von Sauerstoff vor der Einführung brennbarer Gase. |

Erzielen Sie präzise, hochwertige Ergebnisse bei jeder Wärmebehandlung.

Ob Sie gewöhnliche Stähle glühen oder hochsensible Metalle verarbeiten, die Kontrolle Ihrer Ofenatmosphäre ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Lösungen und das Fachwissen, um Ihnen bei der Implementierung sicherer, effektiver Stickstoffatmosphären zu helfen, die Ihre Materialien schützen und die Prozesszuverlässigkeit gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Ofenanwendung zu besprechen und herauszufinden, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre