Im Zusammenhang mit einem Ofen ist eine Retorte ein versiegelter, hitzebeständiger Behälter, der oft aus einer Nickelbasislegierung besteht und die wärmebehandelten Materialien aufnimmt. Ihr Hauptzweck ist es, die Werkstücke von den Heizelementen des Ofens und der Außenluft zu isolieren. Diese Isolierung ermöglicht die Erzeugung einer präzise kontrollierten Atmosphäre innerhalb der Retorte, was für viele fortschrittliche thermische Prozesse von entscheidender Bedeutung ist.

Das entscheidende Konzept ist, dass eine Retorte einen Ofen von einem einfachen Ofen in einen kontrollierten chemischen Reaktor verwandelt. Es ist nicht nur ein Behälter; es ist die Komponente, die eine hochreine Atmosphärenkontrolle für empfindliche metallurgische Behandlungen ermöglicht.

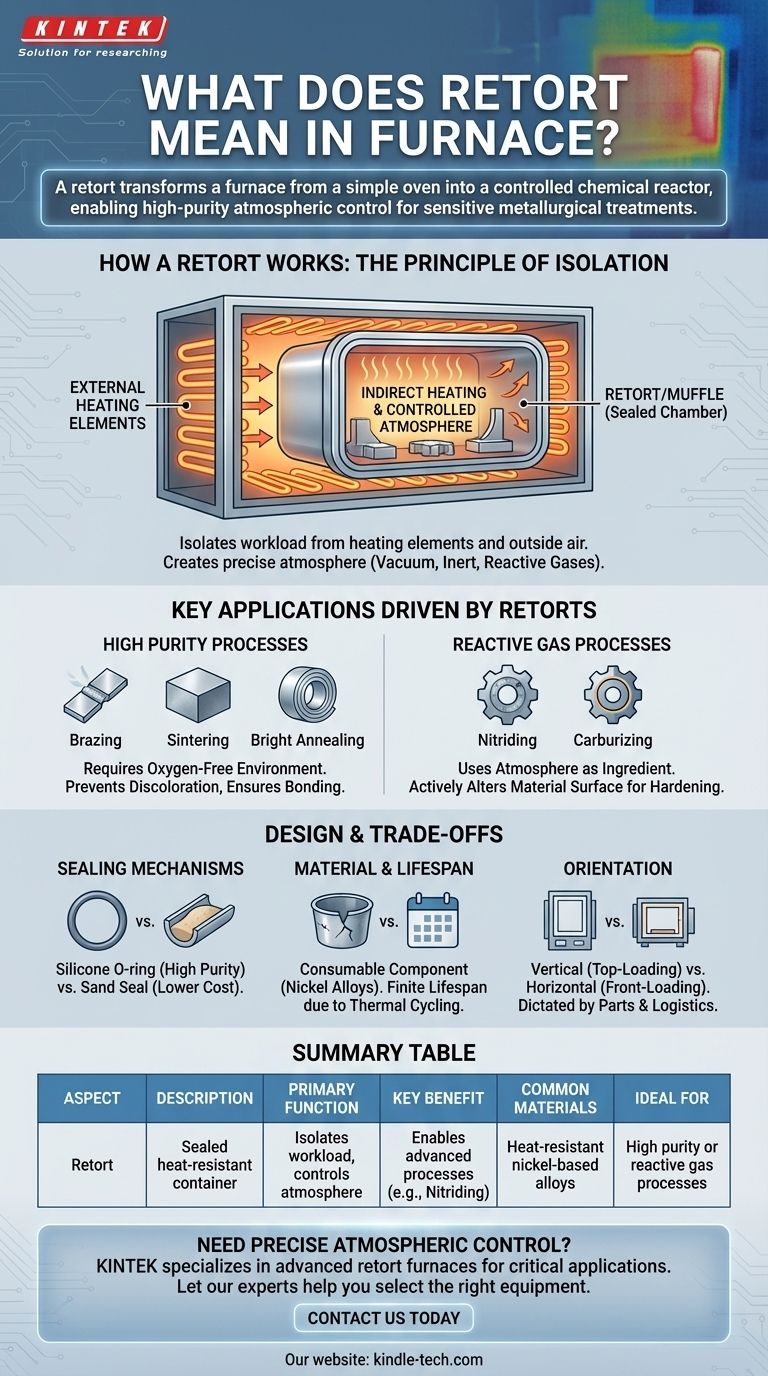

Wie eine Retorte funktioniert: Das Prinzip der Isolierung

Ein Retortenofen arbeitet nach einem einfachen, aber effektiven Prinzip: indirekte Erwärmung in einer kontrollierten Umgebung. Das Verständnis dieser Funktionsaufteilung ist der Schlüssel zum Erfassen seines Wertes.

Die Retorte als versiegelte Kammer

Die Retorte selbst ist im Wesentlichen ein metallischer Kasten oder Tiegel, auch als Muffel bekannt. Sie ist so konstruiert, dass sie extremen Temperaturen standhält und chemischen Reaktionen mit den Prozessgasen widersteht.

Diese Kammer wird mit den zu behandelnden Teilen beladen und dann fest verschlossen.

Externe Erwärmung

Die Heizelemente des Ofens, ob elektrische Widerstandswendeln oder Gasbrenner, befinden sich außerhalb der Retorte.

Diese Elemente erhitzen die Außenwände der Retorte. Die Retorte überträgt diese Wärme dann – hauptsächlich durch Strahlung – auf die darin befindlichen Teile. Diese indirekte Erwärmung stellt sicher, dass die Werkstücke niemals Verbrennungsprodukten oder direkter Einwirkung der Wärmequelle ausgesetzt sind.

Erzeugung der kontrollierten Atmosphäre

Nach dem Verschließen kann die Luft im Inneren der Retorte entfernt (Vakuum erzeugt) oder durch ein spezifisches Gas oder eine Gasmischung ersetzt werden.

Dies ist die wichtigste Funktion der Retorte. Sie ermöglicht Prozesse wie Nitrieren (unter Verwendung einer stickstoffreichen Atmosphäre) oder Sintern (das oft eine inerte Atmosphäre erfordert), die in einem offenen Ofen aufgrund unerwünschter chemischer Reaktionen wie Oxidation unmöglich wären.

Wichtige Anwendungen, die durch Retorten ermöglicht werden

Die Fähigkeit, die Atmosphäre zu kontrollieren, ermöglicht eine Reihe spezialisierter Wärmebehandlungsprozesse, die hohe Reinheit und chemische Präzision erfordern.

Prozesse, die hohe Reinheit erfordern

Bestimmte Behandlungen wie Löten, Sintern und Blankglühen erfordern eine Umgebung, die vollständig frei von Sauerstoff ist, um Verfärbungen zu verhindern und eine ordnungsgemäße Materialbindung zu gewährleisten. Eine versiegelte Retorte ist der einzige Weg, um dieses Niveau an atmosphärischer Reinheit zu garantieren.

Prozesse unter Verwendung reaktiver Gase

Andere Prozesse, wie Nitrieren oder Carburieren, verwenden die Atmosphäre aktiv als Bestandteil. Sie führen spezifische Gase ein, die mit der Oberfläche des Metalls reagieren, um es zu härten. Eine Retorte ist unerlässlich, um diese reaktiven Gase einzuschließen und sicherzustellen, dass der chemische Prozess korrekt und gleichmäßig abläuft.

Verständnis von Design und Kompromissen

Obwohl sie äußerst effektiv sind, weisen retortengestützte Systeme spezifische Designüberlegungen und betriebliche Kompromisse auf, die wichtig zu erkennen sind.

Dichtungsmechanismen

Die Integrität der Dichtung ist von größter Bedeutung. Die beiden gängigsten Methoden sind eine Silikon-O-Ring-Dichtung, die an der Außenseite des Ofens festgeklemmt wird, oder eine Sanddichtung, bei der der Rand der Retorte in einem mit Sand gefüllten Kanal ruht.

Die O-Ring-Dichtung bietet eine positivere Abdichtung und das höchste Maß an atmosphärischer Reinheit, während die Sanddichtung eine einfachere, kostengünstigere Alternative für weniger anspruchsvolle Anwendungen darstellt.

Material und Lebensdauer

Retorten bestehen aus teuren Hochtemperatur-Nickellegierungen. Sie sind jedoch im Grunde Verbrauchskomponenten.

Die ständigen thermischen Zyklen von Erhitzen und Abkühlen verursachen Spannungen und letztendliche Degradation. Die Lebensdauer einer Retorte ist begrenzt, und sie muss regelmäßig ausgetauscht werden, was erhebliche Betriebskosten verursacht.

Horizontale vs. vertikale Ausrichtung

Retortenöfen können entweder als von oben beschickbare vertikale Kammern oder als von vorne beschickbare horizontale Einheiten konstruiert sein. Diese Wahl ist keine Frage der Leistung, sondern wird durch die Art der zu verarbeitenden Teile und die Materialhandhabungslogistik der Anlage bestimmt.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Retortenofens ist eine Entscheidung, die ausschließlich auf den chemischen und atmosphärischen Anforderungen Ihres thermischen Prozesses beruht.

- Wenn Ihr Hauptaugenmerk auf maximaler atmosphärischer Reinheit für ein makelloses Oberflächenfinish liegt: Ein Retortenofen mit einer hochwertigen Dichtungsdichtung ist die definitive Wahl.

- Wenn Ihr Prozess die Einführung eines spezifischen reaktiven Gases zur Veränderung der Materialoberfläche erfordert: Die Retorte ist unabdingbar, um die Atmosphäre einzuschließen und die Prozesskonsistenz zu gewährleisten.

- Wenn Sie einfache Behandlungen wie Spannungsarmglühen oder Anlassen durchführen, die keine spezielle Atmosphäre erfordern: Ein Retortenofen ist wahrscheinlich eine unnötige Ausgabe, und ein direkt befeuerter oder Standard-Atmosphärenofen wäre kostengünstiger.

Letztendlich ist eine Retorte die entscheidende Komponente, die eine einfache Heißkammer in ein präzises metallurgisches Werkzeug verwandelt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Isoliert das Werkstück, um eine präzise kontrollierte Atmosphäre zu schaffen (z. B. inert, reaktiv). |

| Hauptvorteil | Ermöglicht fortschrittliche Prozesse wie Nitrieren, Sintern und Blankglühen durch Verhinderung von Oxidation. |

| Häufige Materialien | Hitzebeständige Nickelbasislegierungen. |

| Ideal für | Prozesse, die hohe atmosphärische Reinheit oder die Verwendung reaktiver Gase erfordern. |

Benötigen Sie eine präzise Atmosphärenkontrolle für Ihren Wärmebehandlungsprozess?

Bei KINTEK sind wir auf fortschrittliche Ofenlösungen für Labore spezialisiert. Unsere Retortenöfen sind darauf ausgelegt, die hochreinen Umgebungen zu liefern, die für kritische Anwendungen wie Löten, Sintern und Nitrieren erforderlich sind, und gewährleisten makellose Ergebnisse und Materialintegrität.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen metallurgischen Anforderungen helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit