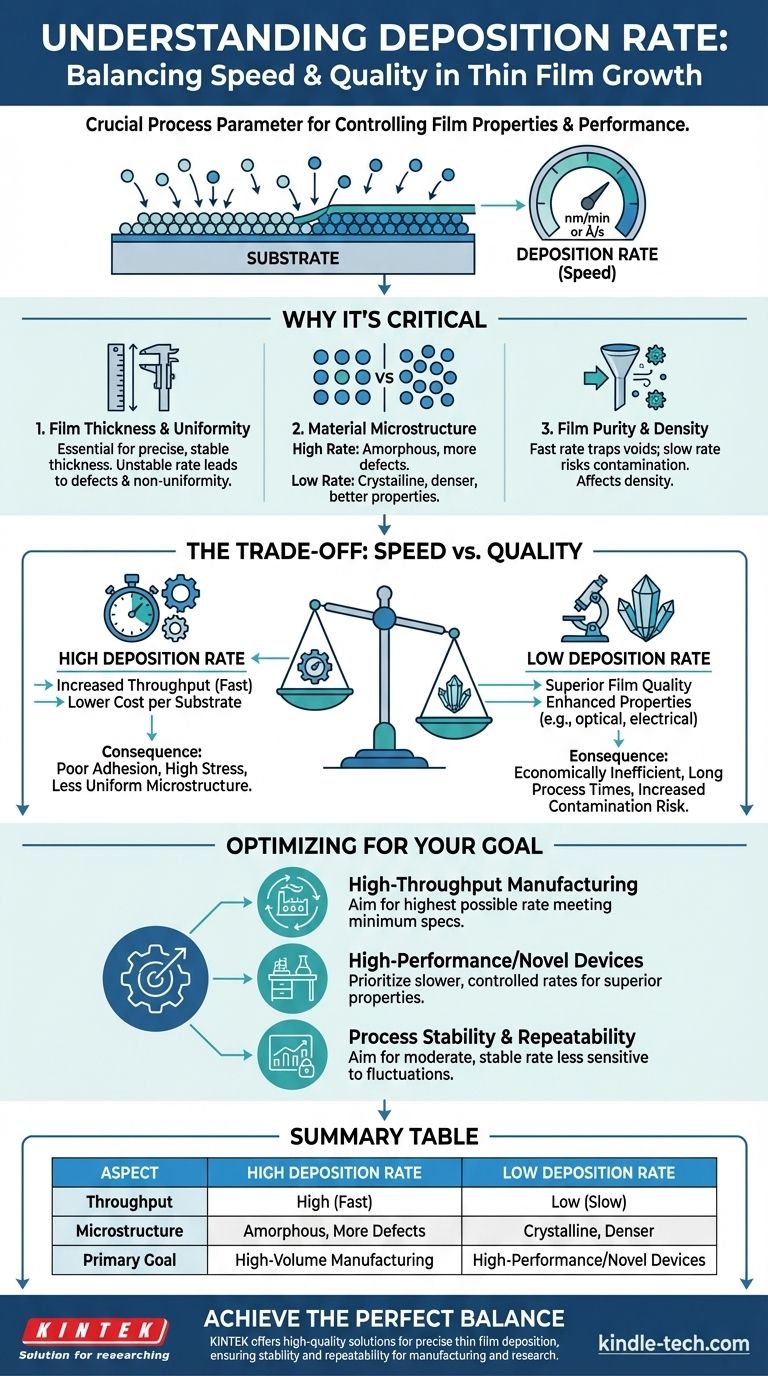

Im Kern gibt die Abscheiderate die Geschwindigkeit an, mit der eine Dünnschicht auf einer Oberfläche, dem sogenannten Substrat, wächst. Diese Rate ist ein grundlegender Prozessparameter, der typischerweise in Dicke pro Zeiteinheit gemessen wird, wie z.B. Nanometer pro Minute (nm/min) oder Ångström pro Sekunde (Å/s). Obwohl sie lediglich die Geschwindigkeit misst, ist die Steuerung dieser Rate einer der kritischsten Faktoren bei der Bestimmung der endgültigen Qualität und Leistung der hergestellten Schicht.

Während die Abscheiderate die Geschwindigkeit quantifiziert, liegt ihre wahre Bedeutung in ihrer direkten Kontrolle über die endgültige Struktur, die Eigenschaften und die Gesamtqualität der Schicht. Es geht nicht nur darum, wie schnell man etwas herstellen kann, sondern wie gut man es herstellen kann.

Warum die Abscheiderate ein kritischer Prozessparameter ist

Das Verständnis der Abscheiderate geht über ihre Definition hinaus. Ihre Bedeutung ergibt sich aus dem tiefgreifenden Einfluss, den sie auf die physikalischen Eigenschaften der von Ihnen erzeugten Schicht hat.

Steuerung von Schichtdicke und Gleichmäßigkeit

Eine stabile und gut kontrollierte Abscheiderate ist entscheidend für das Erreichen einer vorhersagbaren endgültigen Schichtdicke. Für viele Anwendungen, wie Halbleiterbauelemente oder optische Filter, hängt die Leistung direkt von einer Dicke ab, die bis auf den Nanometerbereich genau ist. Eine instabile Rate führt zu Ungleichmäßigkeiten über das Substrat hinweg, wodurch Defekte entstehen und das Bauteil unbrauchbar wird.

Einfluss auf die Materialmikrostruktur

Die Geschwindigkeit, mit der Atome auf der Substratoberfläche ankommen, bestimmt, wie sie sich anordnen.

Eine hohe Abscheiderate lässt den Atomen sehr wenig Zeit, sich zu bewegen und ihre idealen, energiearmen Positionen in einem Kristallgitter zu finden. Dies führt oft zu einer ungeordneteren oder amorphen Struktur mit mehr Defekten.

Eine niedrige Abscheiderate gibt den Atomen mehr Zeit, auf der Oberfläche zu migrieren, was das Wachstum einer dichteren, geordneteren und oft kristallinen Schicht fördert. Dies beeinflusst direkt die elektrischen, optischen und mechanischen Eigenschaften des Materials.

Auswirkungen auf die Reinheit und Dichte der Schicht

Die Abscheiderate beeinflusst auch die Reinheit der Schicht. Eine schnellere Rate kann Verunreinigungen effektiv „vergraben“, bevor sie die Möglichkeit haben, von der Oberfläche zu desorbieren, kann aber auch Hohlräume zwischen den Atomen einschließen, was zu einer weniger dichten Schicht führt.

Umgekehrt kann eine sehr langsame Rate die Wahrscheinlichkeit erhöhen, dass unerwünschte Gasmoleküle aus der Prozesskammer über die lange Abscheidezeit in die Schicht gelangen, wodurch deren Reinheit verringert wird.

Die Kompromisse verstehen

Die Wahl einer Abscheiderate bedeutet nie, einfach „schnell“ oder „langsam“ zu wählen. Sie beinhaltet ein kritisches Gleichgewicht konkurrierender Faktoren.

Das Dilemma zwischen Geschwindigkeit und Qualität

Dies ist der zentrale Kompromiss. Hohe Abscheideraten erhöhen den Durchsatz und senken die Kosten pro Substrat, was ein primäres Ziel in der kommerziellen Fertigung ist.

Diese Geschwindigkeit geht jedoch oft auf Kosten der Schichtqualität. Eine zu hohe Rate kann zu schlechter Haftung, hoher innerer Spannung und einer weniger gleichmäßigen Mikrostruktur führen, was alles die Leistung und Zuverlässigkeit der Schicht beeinträchtigt.

Das Problem "Langsam, aber nicht zu langsam"

Während eine langsame Abscheidung oft eine überlegene Schichtqualität liefert, ist sie für die Massenproduktion wirtschaftlich ineffizient.

Darüber hinaus erhöhen extrem lange Prozesszeiten die Anfälligkeit des Systems. Jede geringfügige Instabilität im Vakuum, der Temperatur oder der Stromversorgung über einen längeren Zeitraum hat eine größere Wahrscheinlichkeit, die endgültige Schicht zu beeinflussen, und das Risiko einer Kontamination durch Restgase in der Kammer steigt erheblich.

Optimierung der Abscheiderate für Ihr Ziel

Die „richtige“ Abscheiderate hängt vollständig von Ihrem Ziel ab. Die ideale Rate für einen Forschungsprototyp ist selten dieselbe wie die ideale Rate für ein massenproduziertes Produkt.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Sie werden wahrscheinlich mit der höchstmöglichen Abscheiderate arbeiten, die immer noch die Mindestanforderungen an Qualität und Leistung für Ihr Gerät erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Hochleistungs- oder neuartigen Geräten liegt: Sie sollten langsamere, hochkontrollierte Abscheideraten priorisieren, um überlegene Schichteigenschaften wie Dichte, Reinheit und eine spezifische Kristallstruktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Sie sollten eine moderate, gut charakterisierte Abscheiderate anstreben, die weniger empfindlich auf geringfügige Systemschwankungen reagiert und konsistente Ergebnisse bei jedem Durchlauf gewährleistet.

Letztendlich geht es beim Meistern der Abscheiderate darum, das präzise Gleichgewicht zwischen Fertigungsgeschwindigkeit und den Materialeigenschaften zu finden, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Hohe Abscheiderate | Niedrige Abscheiderate |

|---|---|---|

| Durchsatz | Hoch (Schnell) | Niedrig (Langsam) |

| Mikrostruktur | Amorph, mehr Defekte | Kristallin, dichter |

| Primäres Ziel | Großserienfertigung | Hochleistungs-/Neuartige Geräte |

Erreichen Sie die perfekte Balance zwischen Abscheidegeschwindigkeit und Schichtqualität für Ihre spezifische Anwendung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtabscheideprozesse. Ob Sie sich auf die Hochdurchsatzfertigung konzentrieren oder Hochleistungsgeräte entwickeln, unsere Lösungen gewährleisten Prozessstabilität und Wiederholbarkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheideprozess optimieren und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren