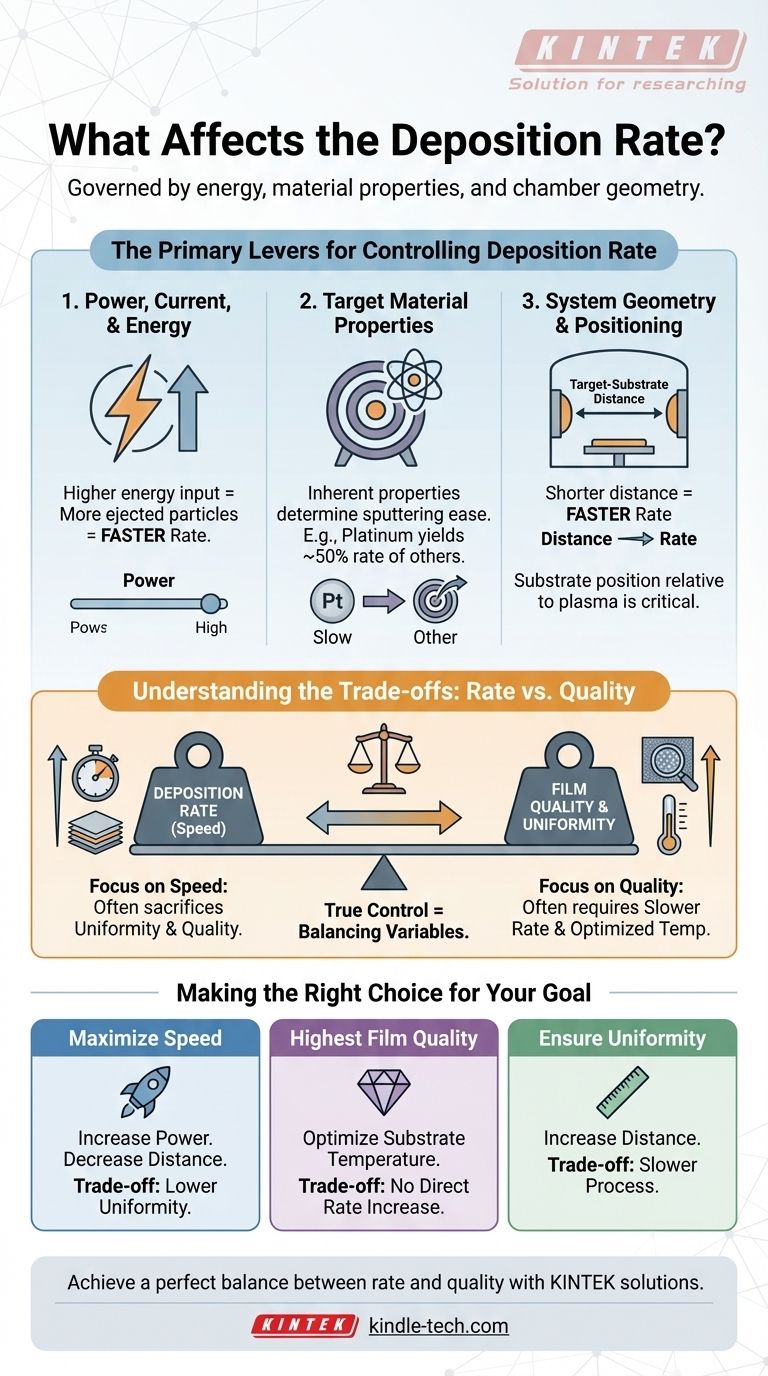

Im Grunde genommen wird die Abscheiderate bei Prozessen wie dem Sputtern hauptsächlich durch die auf das System angewandte Energie, die physikalischen Eigenschaften des Ausgangsmaterials und die physikalische Geometrie der Abscheidekammer bestimmt. Zu den wichtigsten Faktoren, die Sie steuern können, gehören die angelegte Leistung, die Wahl des Targetmaterials und der Abstand zwischen Target und Substrat.

Es ist verlockend, sich ausschließlich auf die Erhöhung der Abscheidegeschwindigkeit zu konzentrieren, doch die zentrale Herausforderung besteht darin, dass die Faktoren, die die Rate erhöhen, oft andere kritische Ergebnisse, wie die Gleichmäßigkeit und Qualität des Films, negativ beeinflussen. Echte Prozesskontrolle beinhaltet das Ausbalancieren dieser konkurrierenden Variablen.

Die primären Hebel zur Steuerung der Abscheiderate

Um Ihren Abscheideprozess effektiv zu steuern, müssen Sie den unterschiedlichen Einfluss jeder primären Variablen verstehen. Dies sind die wichtigsten "Hebel", an denen Sie ziehen können, um das Ergebnis anzupassen.

Leistung, Strom und Energie

Die Energiemenge, die auf das Ausgangsmaterial gerichtet wird, ist der direkteste Weg, die Abscheiderate zu beeinflussen. Dies wird oft über Leistung, Strom oder Strahlenergie gesteuert.

Eine Erhöhung der Energiezufuhr führt dazu, dass in einer bestimmten Zeit mehr Partikel aus dem Targetmaterial ausgestoßen werden, was sich direkt in einer schnelleren Abscheiderate auf Ihrem Substrat niederschlägt.

Eigenschaften des Targetmaterials

Das Material, das Sie abscheiden, spielt eine grundlegende Rolle für die erreichbare Rate. Verschiedene Materialien haben unterschiedliche physikalische Eigenschaften, wie Atommasse und Bindungsenergie, die bestimmen, wie leicht sie gesputtert werden können.

Zum Beispiel wird ein Platin-Target unter den gleichen Bedingungen etwa die Hälfte der Abscheiderate vieler anderer gängiger Materialien liefern. Dies ist eine inhärente Eigenschaft des Materials selbst.

Systemgeometrie und Positionierung

Der physikalische Aufbau Ihrer Abscheidekammer hat einen tiefgreifenden Einfluss auf Rate und Gleichmäßigkeit. Der kritischste geometrische Faktor ist der Target-Substrat-Abstand.

Als allgemeine Regel gilt: Eine Verringerung des Abstands zwischen dem Quelltarget und dem Substrat erhöht die Abscheiderate, da mehr des gesputterten Flusses abgefangen wird. Umgekehrt senkt eine Vergrößerung dieses Abstands die Rate.

Die Position des Substrats relativ zum Plasma oder zur Erosionszone ist ebenfalls entscheidend. Die Rate variiert oft innerhalb der Kammer und erreicht manchmal ein Maximum in einem bestimmten Abstand von einer Elektrode oder der Mitte der Erosionszone.

Die Kompromisse verstehen: Rate vs. Qualität

Die Optimierung eines Abscheideprozesses besteht selten darin, eine einzelne Metrik zu maximieren. Eine Anpassung für eine schnellere Rate geht fast immer mit einem Kompromiss bei der Filmqualität oder -konsistenz einher.

Der Einfluss der Substrattemperatur

Die Substrattemperatur ist ein perfektes Beispiel für dieses Prinzip. Sie hat nur sehr geringen direkten Einfluss auf die Abscheide-rate.

Die Temperatur hat jedoch einen signifikanten Einfluss auf die Filmqualität. Höhere Substrattemperaturen liefern den abgeschiedenen Atomen mehr Energie, wodurch sie sich zu einer dichteren, qualitativ hochwertigeren Filmstruktur anordnen können.

Die Rolle des Target-Substrat-Abstands

Während eine Verringerung des Target-Substrat-Abstands die Rate erhöht, geht dies oft auf Kosten der Schichtdicken-Gleichmäßigkeit.

Ein größerer Abstand ermöglicht es dem gesputterten Material, sich gleichmäßiger zu verteilen, bevor es das Substrat erreicht, was zu einer gleichmäßigeren Beschichtung über die gesamte Oberfläche führt, wenn auch mit einer langsameren Rate.

Der Effekt der Erosionszone

Die Größe der Erosionszone auf dem Target beeinflusst ebenfalls dieses Gleichgewicht. Obwohl sie ein primärer Treiber der gesamten Abscheiderate ist, beeinflussen ihre Größe und Form direkt die Verteilung des abgeschiedenen Materials.

Eine kleinere, stärker fokussierte Erosionszone kann zu einer schlechten Gleichmäßigkeit führen, selbst wenn sie eine hohe lokalisierte Abscheiderate erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimalen Einstellungen hängen vollständig davon ab, was Sie erreichen möchten. Balancieren Sie diese Faktoren basierend auf Ihrem Hauptziel aus.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Geschwindigkeit liegt: Erhöhen Sie die Leistung und verringern Sie den Target-Substrat-Abstand, aber seien Sie bereit, etwas Filmgleichmäßigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität liegt: Priorisieren Sie die Optimierung der Substrattemperatur, auch wenn dies Ihre Abscheiderate nicht erhöht.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Beschichtungsgleichmäßigkeit liegt: Erhöhen Sie den Target-Substrat-Abstand und akzeptieren Sie, dass dies den Gesamtprozess verlangsamt.

Letztendlich geht es bei der Beherrschung Ihres Abscheideprozesses darum, diese miteinander verbundenen Variablen zu verstehen und bewusst auszugleichen, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Primärer Effekt auf die Rate | Wichtiger Kompromiss |

|---|---|---|

| Leistung / Energie | Erhöht die Rate direkt | Kann Spannung oder Filmschäden erhöhen |

| Targetmaterial | Inhärente Eigenschaft (z.B. Pt ist langsam) | Begrenzte Auswahl basierend auf der Anwendung |

| Target-Substrat-Abstand | Kürzerer Abstand = schnellere Rate | Reduzierte Filmgleichmäßigkeit |

| Substrattemperatur | Minimaler direkter Effekt | Entscheidend für die endgültige Filmqualität |

Haben Sie Schwierigkeiten, Abscheidegeschwindigkeit und Filmqualität in Ihrem Labor in Einklang zu bringen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten können Ihnen helfen, die richtigen Sputtertargets auszuwählen und Ihr System für optimale Ergebnisse zu konfigurieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und ein perfektes Gleichgewicht zwischen Rate und Qualität zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen LPCVD und PECVD? Hitze vs. Plasma für die Dünnschichtabscheidung

- Wie funktioniert die Dünnschichtabscheidung? Ein Leitfaden zu PVD- und CVD-Beschichtungsverfahren

- Was sind die Vorteile der LPCVD? Erzielen Sie überlegene Gleichmäßigkeit und hohe Durchsatzraten bei dünnen Schichten

- Wofür wird CVD eingesetzt? Von Mikrochips bis zu Diamantbeschichtungen

- Was ist die Technologie der Pyrolyse? Ein Leitfaden zur Umwandlung von Abfall in Brennstoff und Chemikalien

- Warum ist eine Hochgeschwindigkeits-Waferrotation für vertikale CVD notwendig? Master Flow Engineering für 4H-SiC-Dünnschichten

- Was sind Beispiele für feste und gasförmige Vorläufer, die bei der CVD-Herstellung von Graphen verwendet werden? Optimieren Sie Ihren Syntheseprozess

- Was kostet der CVD-Prozess? Ein Leitfaden zur Rechtfertigung der Investition für überlegene Schichten