Im technischen Kontext ist die Ausrüstung für die Verdampfung ein speziell angefertigtes System, das sich um drei Schlüsselkomponenten dreht: eine Vakuumkammer, eine Hochstromversorgung und eine resistive Heizquelle. Diese Anordnung dient dazu, ein Material in einer kontrollierten, unterdruckarmen Umgebung so lange zu erhitzen, bis es zu Dampf wird – ein Prozess, der am häufigsten zur Herstellung von Dünnschichtbeschichtungen verwendet wird.

Die wesentliche Ausrüstung für die Verdampfung funktioniert als einheitliches System. Sie nutzt ein Vakuum, um den Siedepunkt eines Materials zu senken und Verunreinigungen zu entfernen, während eine elektrische Quelle einen Behälter – oft als „Schiffchen“ bezeichnet – erhitzt, um das Material zur Abscheidung zu verdampfen.

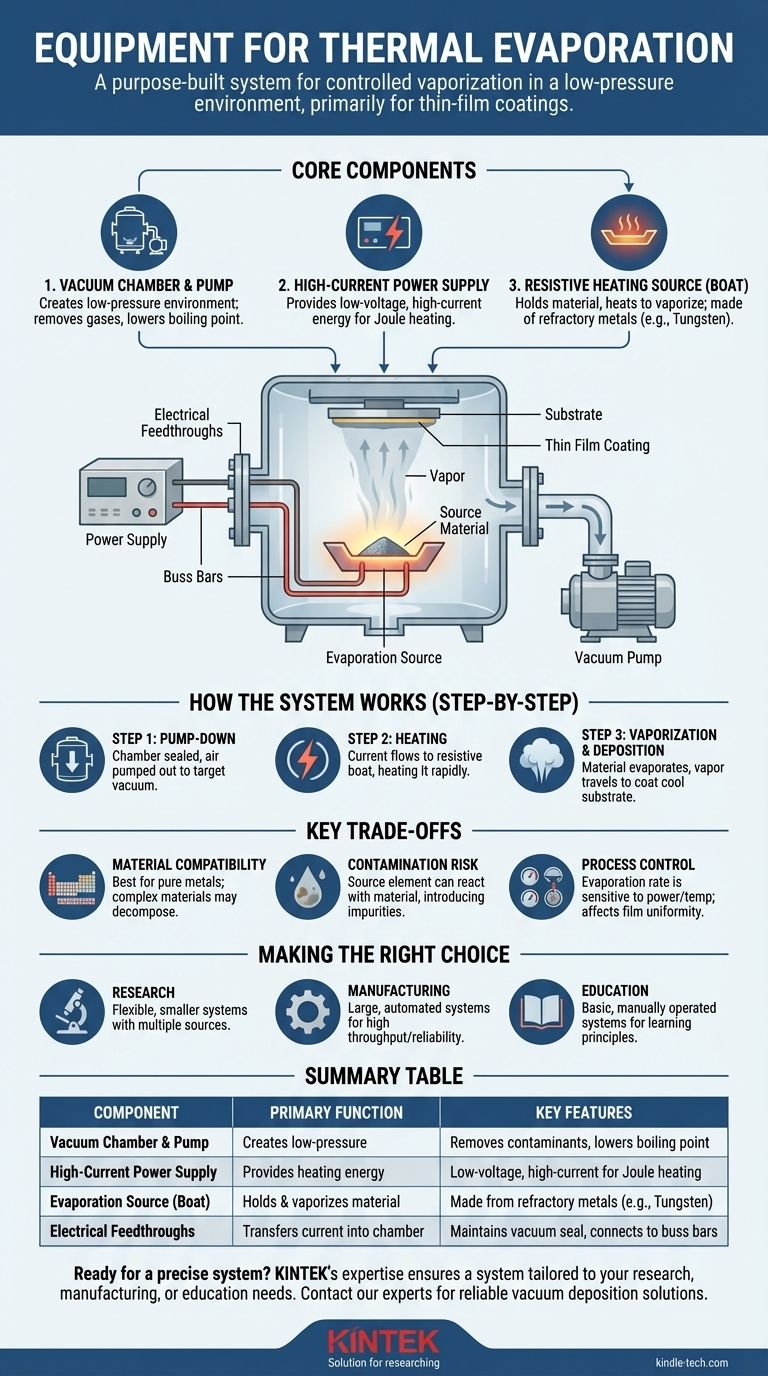

Die Kernkomponenten eines thermischen Verdampfungssystems

Bei der thermischen Verdampfung geht es nicht nur um Hitze; es geht darum, diese Hitze in einer hochkontrollierten Umgebung anzuwenden. Jede Komponente hat eine spezifische Rolle bei der Erreichung dieser Kontrolle.

Die Vakuumkammer und das Pumpsystem

Der gesamte Prozess findet in einer abgedichteten Vakuumkammer statt. Ein Vakuum ist aus zwei Gründen von entscheidender Bedeutung.

Erstens entfernt es atmosphärische Gase wie Sauerstoff und Wasserdampf, die ansonsten die heiße Quellsubstanz und den entstehenden Film verunreinigen oder mit ihnen reagieren könnten.

Zweitens senkt es den Druck drastisch. Dadurch können Materialien bei einer viel niedrigeren Temperatur verdampfen, als sie es bei normalem atmosphärischem Druck tun würden. Außerdem können die verdampften Atome in geraden Linien zu ihrem Ziel reisen, ohne mit Luftmolekülen zu kollidieren.

Die Stromversorgung

Eine Verdampfungsstromversorgung ist eine spezialisierte Einheit, die Niederspannungs-, Hochstromelektrizität liefert.

Diese elektrische Energie dient nicht der Stromversorgung der Kammer selbst, sondern der direkten Erhitzung der Verdampfungsquelle durch ein Prinzip namens Joule-Erwärmung. Der hohe Strom erzeugt die intensive Hitze, die für die Verdampfung erforderlich ist.

Die Verdampfungsquelle (Das „Schiffchen“)

Die Quelle ist das Element, das sowohl das zu verdampfende Material enthält als auch die Hitze erzeugt. Es handelt sich typischerweise um ein kleines Schiffchen, einen Korb oder einen Faden aus einem hochohmigen Material.

Diese Quellen bestehen meist aus feuerfesten Metallen wie Wolfram, Molybdän oder Tantal. Diese Materialien werden gewählt, weil sie extrem hohe Schmelzpunkte haben und bei den Temperaturen, die zur Verdampfung des Quellmaterials erforderlich sind, nicht selbst verdampfen.

Elektrische Durchführungen und Sammelschienen (Buss Bars)

Um den hohen Strom von der Stromversorgung (außerhalb der Kammer) zur Verdampfungsquelle (innerhalb des Vakuums) zu leiten, benötigen Sie spezielle Hardware.

Elektrische Durchführungen sind abgedichtete Verbinder, die es dem elektrischen Strom ermöglichen, die Kammerwand zu passieren, ohne ein Vakuumleck zu erzeugen. Diese sind mit internen Sammelschienen (Buss Bars) verbunden, dicken, hochleitfähigen Metallstäben, die den Strom mit minimalem Energieverlust zur Widerstandsquelle leiten.

Wie das System in der Praxis funktioniert

Das Verständnis der Komponenten ist wichtig, aber erst das Zusammenspiel in der Reihenfolge zeigt das Gesamtbild des Prozesses.

Schritt 1: Evakuierung (Pump-Down)

Zuerst wird das Quellmaterial in das Schiffchen gelegt und das zu beschichtende Ziel (das Substrat) in die Kammer platziert. Die Kammer wird dann versiegelt und mithilfe eines Vakuumpumpensystems auf einen Zieldruck evakuiert.

Schritt 2: Erhitzen

Sobald der gewünschte Vakuumgrad erreicht ist, wird die Stromversorgung eingeschaltet. Strom fließt von den Durchführungen durch die Sammelschienen in das Widerstandsschiffchen. Der hohe Widerstand des Schiffchens bewirkt, dass es sich schnell erhitzt und oft weißglühend leuchtet.

Schritt 3: Verdampfung und Abscheidung

Während sich das Schiffchen erhitzt, überträgt es diese thermische Energie auf das darin enthaltene Quellmaterial. Die Temperatur des Materials steigt, bis es zu verdampfen beginnt und einen Dampfstrom freisetzt. Dieser Dampf bewegt sich auf einem Sichtlinienpfad, bis er das kühlere Substrat bedeckt und durch Kondensation wieder zu einem Feststoff wird, wodurch ein dünner Film entsteht.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, ist die thermische Verdampfung keine universelle Lösung. Der Erfolg hängt davon ab, ihre Grenzen zu verstehen.

Materialverträglichkeit

Diese Methode eignet sich am besten für reine Metalle und einige einfache Verbindungen, die verdampfen, ohne sich zu zersetzen. Komplexe Legierungen oder bestimmte chemische Verbindungen können sich beim Erhitzen zersetzen, was bedeutet, dass der entstehende Dampf und Film eine andere chemische Zusammensetzung als das Ausgangsmaterial aufweisen.

Kontaminationsrisiko

Das heiße Quellenelement kann manchmal mit dem Quellmaterial reagieren und Verunreinigungen in den Film einbringen. Die Wahl des richtigen Schiffchenmaterials für das zu verdampfende Material ist entscheidend, um ein reines Endprodukt zu gewährleisten.

Prozesskontrolle

Die Kontrolle der Dicke und Gleichmäßigkeit des abgeschiedenen Films erfordert eine sorgfältige Steuerung der Verdampfungsrate. Diese Rate reagiert sehr empfindlich auf die eingegebene Leistung und Temperatur, was die Erzielung perfekt reproduzierbarer Ergebnisse ohne hochentwickelte Überwachungsausrüstung zu einer Herausforderung machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Ausrüstungskonfiguration, die Sie benötigen, hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Ein flexibles, kleineres System mit mehreren Quelloptionen und guter Instrumentierung ist ideal für Experimente mit verschiedenen Materialien und Prozessen.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Sie benötigen ein großes, hochautomatisiertes System, das auf Zuverlässigkeit, Durchsatz und die Abscheidung eines einzelnen, gut charakterisierten Materials optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Ausbildung liegt: Ein einfaches, manuell betriebenes System ist oft die beste Wahl, um die Grundprinzipien der Vakuumtechnologie und der Phasenübergänge klar zu demonstrieren.

Letztendlich ist das Verständnis, wie diese Komponenten als integriertes System funktionieren, der Schlüssel zur Beherrschung des Verdampfungsprozesses für jede Anwendung.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Vakuumkammer & Pumpe | Erzeugt eine Umgebung mit niedrigem Druck | Entfernt Verunreinigungen, senkt den Siedepunkt |

| Hochstromversorgung | Liefert Heizenergie | Niedrige Spannung, hoher Strom für Joule-Erwärmung |

| Verdampfungsquelle (Schiffchen) | Hält das Material und verdampft es | Hergestellt aus feuerfesten Metallen (z. B. Wolfram) |

| Elektrische Durchführungen | Leitet Strom in die Kammer | Erhält die Vakuumdichtung, verbindet sich mit Sammelschienen |

Bereit, ein präzises thermisches Verdampfungssystem in Ihr Labor zu integrieren? Ob Ihr Fokus auf Forschung, Fertigung oder Ausbildung liegt, KINTEKs Expertise im Bereich Laborausrüstung stellt sicher, dass Sie ein System erhalten, das auf Ihre spezifischen Bedürfnisse zugeschnitten ist. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Vakuumbeschichtungslösungen, die Ihre Dünnschichtbeschichtungsprozesse verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihres Labors mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien unterstützen können.

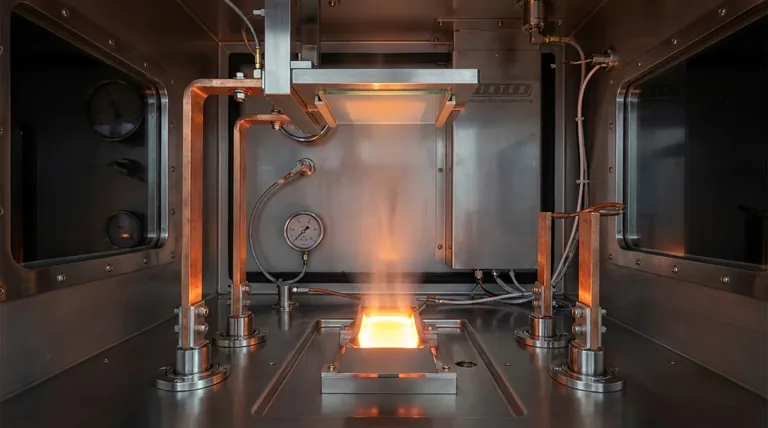

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung