Die wichtigsten Öfen für die Kalzinierung sind Muffelöfen, Schachtöfen und Flammenöfen (Reverberatory Furnaces). In vielen modernen industriellen Anwendungen ist ein spezialisierter Reaktortyp, der als Drehrohrofen (oder Kalzinierofen) bezeichnet wird, die gebräuchlichste Wahl, insbesondere für kontinuierliche Prozesse im großen Maßstab wie die Zementherstellung.

Der spezifische Ofen, den Sie für die Kalzinierung wählen, ist nicht willkürlich; er wird vollständig durch das Material bestimmt, das Sie verarbeiten, den Umfang Ihres Betriebs und ob Sie die atmosphärischen Bedingungen während des Erhitzens kontrollieren müssen.

Was ist Kalzinierung?

Ein Prozess der thermischen Umwandlung

Die Kalzinierung ist ein thermisches Behandlungsverfahren, bei dem ein Feststoff auf eine hohe Temperatur, aber unterhalb seines Schmelzpunkts erhitzt wird.

Das Ziel ist nicht das Schmelzen der Substanz, sondern die Herbeiführung einer chemischen oder physikalischen Veränderung. Dies beinhaltet oft die thermische Zersetzung oder die Entfernung eines flüchtigen Anteils aus dem Material.

Häufige industrielle Anwendungen

Dieser Prozess ist in vielen Industrien grundlegend. Er wird verwendet, um Wasser aus hydratisierten Mineralien zu entfernen, Kohlendioxid aus Kalkstein auszutreiben, um Kalk für Zement herzustellen, oder um Schwefel aus bestimmten Erzen zu entfernen.

Die wichtigsten Arten von Kalzinieröfen

Der Begriff „Kalzinierofen“ bezieht sich oft auf den industriellen Reaktor, in dem dieser Prozess stattfindet. Dies kann ein spezieller Ofen oder ein großtechnischer Ofen sein, wobei die Wahl von der spezifischen industriellen Anforderung abhängt.

Muffelöfen

Ein Muffelofen ist eine ausgezeichnete Wahl für Prozesse, bei denen das Material in direktem und vollständigem Kontakt mit Luft stehen muss.

Er funktioniert, indem die Probe in einer Kammer (dem „Muffel“) erhitzt wird, die von außen beheizt wird. Dieses Design gewährleistet eine gleichmäßige Erwärmung und ermöglicht gleichzeitig eine Luftatmosphäre, was ideal für die Oxidation einer Substanz oder die Gewährleistung einer vollständigen Verbrennung flüchtiger Bestandteile ist.

Drehrohröfen (Rohröfen)

Drehrohröfen, auch als rotierende Rohröfen bekannt, sind die Arbeitstiere der großtechnischen, kontinuierlichen Kalzinierung. Dies sind große, rotierende zylindrische Behälter, in die Material an einem Ende eingeführt wird und das sich langsam zum anderen Ende bewegt, während es erhitzt wird.

Ihr Hauptvorteil ist die Fähigkeit, feine Partikel und Pulver zu verarbeiten. Die Rotation gewährleistet eine konsistente Mischung und Hitzeexposition. Entscheidend ist, dass Drehrohröfen sehr effektiv darin sind, eine kontrollierte Gasatmosphäre aufrechtzuerhalten, was sie für Prozesse geeignet macht, die reduzierende oder reoxidierende Bedingungen erfordern.

Schachtöfen

Ein Schachtofen ist ein hoher, vertikaler Ofen, in den das Material oben eingefüllt wird und durch die Schwerkraft nach unten wandert, während es durch heiße Gase erhitzt wird, die von unten aufsteigen.

Diese eignen sich am besten für die Verarbeitung größerer, stückiger Materialien und weniger für feine Pulver. Sie sind äußerst effizient für die Verarbeitung von Schüttgütern in sehr großem Maßstab, wie z. B. die Herstellung von Kalk aus Kalkstein.

Flammenöfen (Reverberatory Furnaces)

In einem Flammenofen wird das Material erhitzt, ohne direkten Kontakt mit der Brennstoffquelle zu haben.

Stattdessen strömen eine Flamme und heiße Gase aus einer separaten Verbrennungskammer über das Material und erhitzen es durch Wärmestrahlung von der Ofendecke und den Wänden. Diese Trennung verhindert eine Kontamination des Materials durch den Brennstoff oder dessen Nebenprodukte.

Die Abwägungen verstehen

Die Wahl des Ofens erfordert ein Gleichgewicht zwischen Effizienz, Kosten und Prozessanforderungen. Es gibt nicht den einen „besten“ Ofen für alle Kalzinierungsaufgaben.

Chargen- vs. kontinuierliche Verarbeitung

Muffelöfen werden typischerweise für die Chargenverarbeitung in Labor- oder Produktionsumgebungen kleineren Maßstabs verwendet.

Drehrohröfen und Schachtöfen sind für kontinuierliche Hochdurchsatzvorgänge konzipiert, die rund um die Uhr laufen und für Industrien wie Zement und großtechnischen Bergbau unerlässlich sind.

Die Kontrolle der Atmosphäre ist entscheidend

Wenn Ihr Prozess lediglich das Erhitzen in Luft erfordert, ist ein Muffelofen eine einfache und effektive Lösung.

Wenn Sie jedoch die Kalzinierung in einer spezifischen Atmosphäre (z. B. einem Inertgas oder Reduktionsgas) durchführen müssen, um eine Oxidation zu verhindern oder eine bestimmte chemische Reaktion zu erzielen, bietet ein rotierender Rohrofen eine weitaus bessere Kontrolle.

Materialgröße und -form

Die physikalische Form Ihres Rohmaterials ist ein wichtiger entscheidender Faktor. Schachtöfen sind für Pulver, die den Gasfluss behindern würden, ungeeignet. Umgekehrt sind Drehrohröfen speziell für die Verarbeitung von Pulvern, Granulaten und Schlämmen konzipiert.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung muss von dem spezifischen Ergebnis geleitet werden, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf Forschung im kleinen Maßstab oder Chargenproduktion in Luft liegt: Ein Muffelofen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Verarbeitung von Schüttgütern wie Kalkstein liegt: Ein Schachtofen oder ein großer Drehrohrofen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Partikel oder Pulver unter einer streng kontrollierten Gasatmosphäre liegt: Ein rotierender Rohrofen ist die überlegene technische Lösung.

Letztendlich ist die Auswahl des richtigen Ofens der erste Schritt, um einen effizienten, konsistenten und erfolgreichen Kalzinierungsprozess zu gewährleisten.

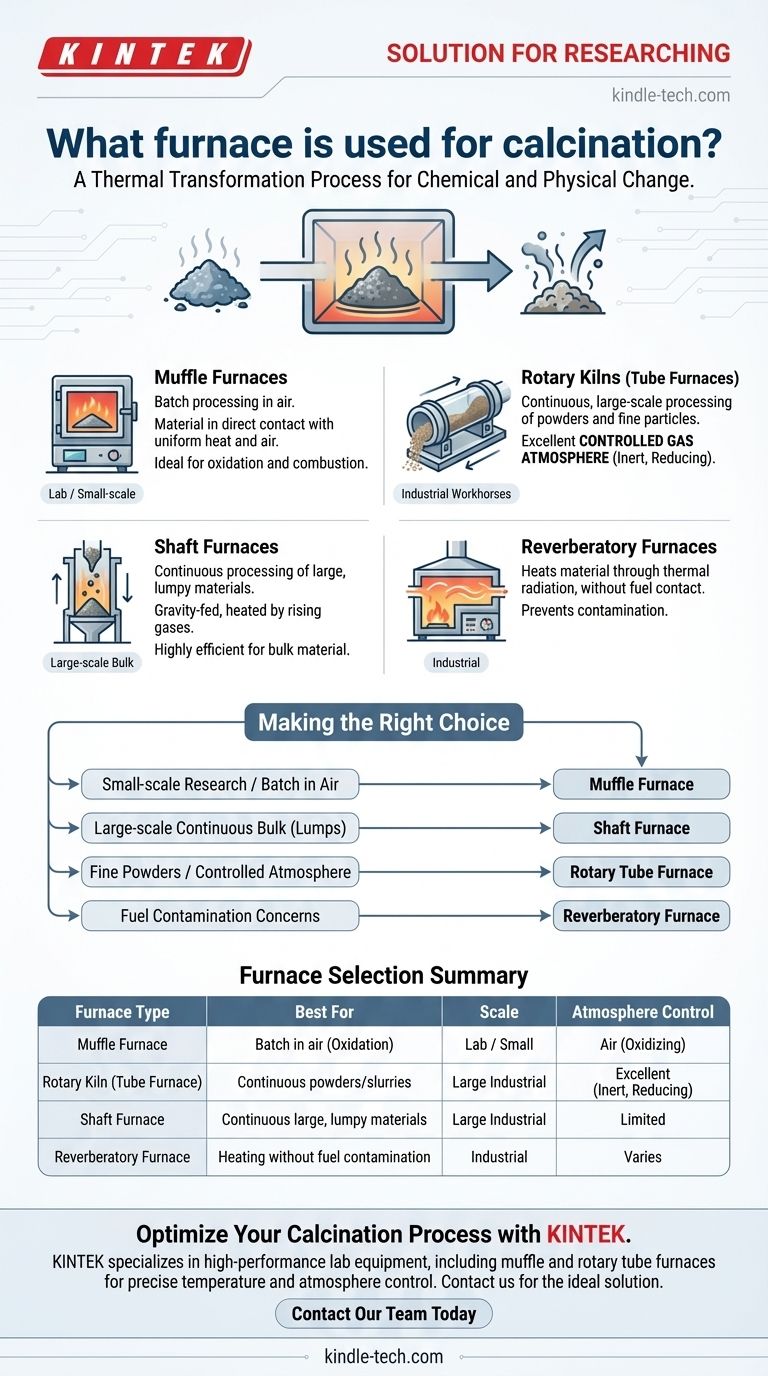

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Maßstab | Atmosphärenkontrolle |

|---|---|---|---|

| Muffelofen | Chargenverarbeitung in Luft (z. B. Oxidation) | Labor / Kleinmaßstab | Luft (Oxidierend) |

| Drehrohrofen (Rohrofen) | Kontinuierliche Verarbeitung von Pulvern/Schlämmen | Großindustriell | Ausgezeichnet (Inert, Reduzierend) |

| Schachtofen | Kontinuierliche Verarbeitung großer, stückiger Materialien | Großindustriell | Begrenzt |

| Flammenofen (Reverberatory Furnace) | Erhitzen ohne Brennstoffkontamination | Industriell | Variabel |

Bereit, Ihren Kalzinierungsprozess zu optimieren? Der richtige Ofen ist entscheidend für Effizienz und Produktqualität. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich robuster Muffelöfen und fortschrittlicher rotierender Rohröfen für präzise Temperatur- und Atmosphärenkontrolle. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für Ihr spezifisches Material und Ihre Produktionsgröße. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Laborofen und einem Muffelofen? Ein Leitfaden für Temperaturanwendungen

- Welches Gas wird in einem Muffelofen verwendet? Die Wahl der richtigen Atmosphäre für Ihren Laborprozess

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Welchen Temperaturbereich hat ein Labormuffelofen? Finden Sie das richtige Modell für die Anforderungen Ihres Labors

- Was ist der Unterschied zwischen einem Ofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen thermischen Ausrüstung