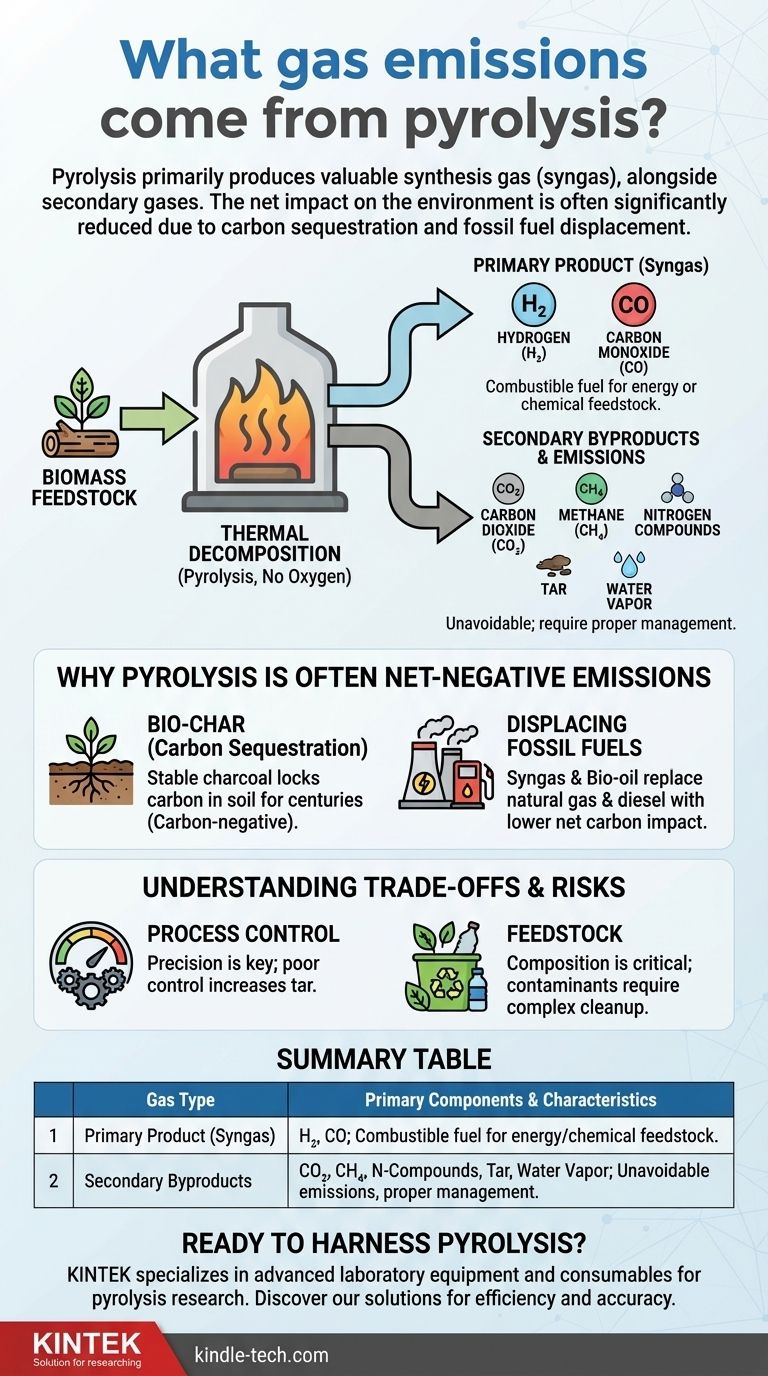

Kurz gesagt erzeugt die Pyrolyse hauptsächlich einen wertvollen Brennstoff, das Synthesegas (Syngas), aber sie erzeugt auch Sekundärgase wie Kohlendioxid, Methan und Stickstoffverbindungen. Die genaue Zusammensetzung dieser Emissionen ist nicht festgelegt; sie ändert sich je nach dem verarbeiteten Material und den spezifischen Bedingungen des Pyrolysesystems.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht zwischen den Gasen, die während des Prozesses entstehen, und der Nettoauswirkung der Technologie auf die Umwelt. Obwohl bei der Pyrolyse Gase freigesetzt werden, führt ihre Fähigkeit, Abfall in stabilen Kohlenstoff (Biokohle) umzuwandeln und fossile Brennstoffe zu verdrängen, oft zu einer erheblichen Netto-Reduzierung der gesamten Treibhausgasemissionen.

Die beiden Klassen gasförmiger Produkte

Die Pyrolyse ist ein thermischer Zersetzungsprozess, der in Abwesenheit von Sauerstoff stattfindet. Die entstehenden Gase lassen sich in zwei Kategorien einteilen: die beabsichtigten, wertvollen Produkte und die sekundären, unvermeidbaren Nebenprodukte.

Primäres Produkt: Synthesegas (Syngas)

Das wichtigste gasförmige Ergebnis ist Synthesegas, ein brennbares Gemisch, das ein wertvolles Energieprodukt darstellt. Es besteht hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO).

Dieses Gas kann direkt in Motoren oder Turbinen zur Erzeugung von Elektrizität oder Wärme genutzt werden. Es kann auch als chemischer Rohstoff zur Herstellung von flüssigen Brennstoffen oder anderen wertvollen Chemikalien dienen und so unsere Abhängigkeit von fossilen Brennstoffderivaten verringern.

Sekundäre Nebenprodukte und Emissionen

Neben dem Synthesegas entstehen bei dem Prozess kleinere Mengen anderer Gase und dampfförmiger Verbindungen.

Dazu gehören Kohlendioxid (CO₂), Methan (CH₄) und verschiedene Stickstoffverbindungen, falls Stickstoff im Ausgangsmaterial vorhanden ist. Zusätzlich werden auch geringe Mengen an Wasserdampf und Teer erzeugt. Diese Nebenprodukte müssen ordnungsgemäß gehandhabt werden.

Warum die Pyrolyse oft eine Technologie mit Netto-negativen Emissionen ist

Das Verständnis der freigesetzten Gase ist nur die halbe Miete. Die tatsächliche Umweltauswirkung der Pyrolyse ergibt sich daraus, wie ihre Produkte mit dem breiteren Kohlenstoffkreislauf interagieren.

Die Rolle von Biokohle bei der Kohlenstoffabscheidung

Das feste Produkt der Biomassepyrolyse ist Biokohle, eine hochstabile, holzkohleähnliche Substanz. Dies ist nicht nur ein Nebenprodukt, sondern eine Form von eingefangenem Kohlenstoff.

Wenn diese Biokohle dem Boden zugesetzt wird, wird der darin enthaltene Kohlenstoff für Hunderte oder sogar Tausende von Jahren gebunden oder abgeschieden (sequestered). Dadurch wird Kohlendioxid effektiv aus der Atmosphäre entfernt, was den Prozess kohlenstoffnegativ macht.

Verdrängung fossiler Brennstoffe

Die Energieprodukte der Pyrolyse – Synthesegas und ein flüssiger Brennstoff namens Bio-Öl – können fossile Brennstoffe wie Erdgas und Diesel direkt ersetzen.

Der Kohlenstoff im Biomasse-Ausgangsmaterial ist Teil des natürlichen oder biogenen Kohlenstoffkreislaufs. Die Verbrennung der resultierenden Biokraftstoffe hat eine weitaus geringere Netto-Kohlenstoffbilanz, als neue, „fossile“ Kohlenstoffe aus Quellen in die Atmosphäre freizusetzen, die seit Millionen von Jahren unter der Erde eingeschlossen sind.

Verständnis der Kompromisse und Risiken

Die Pyrolyse ist eine leistungsstarke Technologie, aber nicht ohne Komplexität. Ihre ökologischen Vorteile hängen vollständig von der richtigen Konstruktion und dem richtigen Betrieb ab.

Die Bedeutung der Prozesskontrolle

Die Effizienz und Sauberkeit der Pyrolyse hängt von der präzisen Kontrolle von Temperatur und Verarbeitungszeit ab. Ein schlecht kontrolliertes System kann übermäßige Mengen an Teer produzieren, einem komplexen und schwer zu handhabenden Nebenprodukt, was die Gesamtausbeute verringert und eine Entsorgungsherausforderung darstellt.

Das Ausgangsmaterial bestimmt die Emissionen

Die Zusammensetzung des Eingangsmaterials oder Ausgangsmaterials (Feedstock) ist entscheidend. Die Verarbeitung sauberer Biomasse (wie Holz oder Ernterückstände) ist unkompliziert.

Wenn das Ausgangsmaterial jedoch mit Substanzen wie Kunststoffen, Schwermetallen oder Schwefel verunreinigt ist, können diese Verunreinigungen in den Gasemissionen freigesetzt oder im Kohlenstoff angereichert werden, was komplexere und kostspieligere Gasreinigungsanlagen erfordert.

Wie man Pyrolyseemissionen bewertet

Die Bedeutung der Emissionen hängt vollständig von Ihrem Ziel ab. Die Betrachtung des Prozesses durch verschiedene Blickwinkel hilft, seinen wahren Wert zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist eine ausgezeichnete Alternative zur Deponierung, da sie die unkontrollierte Freisetzung von Methan durch Zersetzung vermeidet und gleichzeitig Wert aus dem Abfallstrom zurückgewinnt.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Die Pyrolyse erzeugt Biokraftstoffe, die eine kohlenstoffärmere Energiequelle darstellen als ihre fossilen Gegenstücke.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung liegt: Die Erzeugung von stabilem Biokohlenstoff macht die Pyrolyse zu einer der vielversprechendsten Technologien zur aktiven Entfernung von atmosphärischem CO₂ und dessen langfristigen Speicherung.

Letztendlich müssen Pyrolyseemissionen nach ihrer Nettoauswirkung auf die Umwelt beurteilt werden, nicht isoliert betrachtet.

Zusammenfassungstabelle:

| Gasart | Hauptbestandteile | Wesentliche Merkmale |

|---|---|---|

| Primäres Produkt (Synthesegas) | Wasserstoff (H₂), Kohlenmonoxid (CO) | Brennbarer Brennstoff zur Energiegewinnung oder chemischer Rohstoff. |

| Sekundäre Nebenprodukte | Kohlendioxid (CO₂), Methan (CH₄), Stickstoffverbindungen, Wasserdampf, Teer | Unvermeidbare Emissionen, die eine ordnungsgemäße Handhabung erfordern. |

Sind Sie bereit, die Kraft der Pyrolyse für Abfallwirtschaft, Energieerzeugung oder Kohlenstoffabscheidung zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung im Bereich der Pyrolysetechnologie. Egal, ob Sie die Prozesskontrolle optimieren, Ausgangsmaterialien analysieren oder Emissionen bewerten, unsere Lösungen sind darauf ausgelegt, die Effizienz und Genauigkeit Ihres Labors zu steigern. Kontaktieren Sie uns noch heute, um herauszufinden, wie KINTEK Ihr Partner für nachhaltige Innovation sein kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung