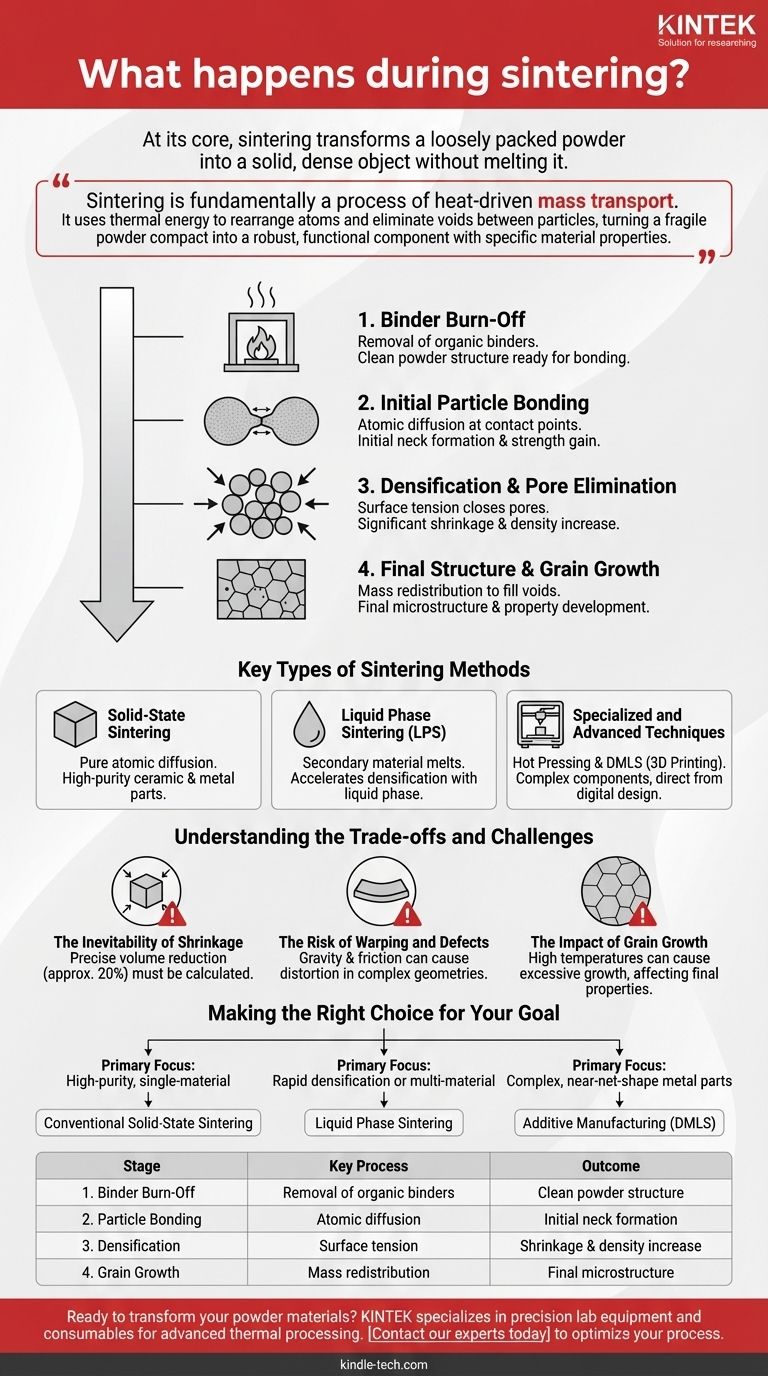

Im Wesentlichen verwandelt das Sintern ein locker gepacktes Pulver in ein festes, dichtes Objekt, ohne es zu schmelzen. Der Prozess beinhaltet das Erhitzen eines verdichteten Pulvers, bekannt als "Grünling", auf eine hohe Temperatur unterhalb seines Schmelzpunkts. Bei dieser Temperatur beginnen die einzelnen Partikel durch atomare Diffusion miteinander zu verschmelzen, wodurch die leeren Räume (Poren) zwischen ihnen eliminiert werden und das gesamte Teil schrumpft und an Dichte gewinnt.

Sintern ist im Grunde ein Prozess des wärmegetriebenen Massentransports. Es nutzt thermische Energie, um Atome neu anzuordnen und Hohlräume zwischen Partikeln zu beseitigen, wodurch ein zerbrechlicher Pulverpressling in eine robuste, funktionale Komponente mit spezifischen Materialeigenschaften verwandelt wird.

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Sintern ist kein einmaliges Ereignis, sondern eine sorgfältig kontrollierte Abfolge von Phasen. Jede Phase spielt eine entscheidende Rolle bei der Umwandlung des Ausgangspulvers in ein fertiges, festes Teil.

Phase 1: Bindemittel-Ausbrennen

Bevor die Hochtemperaturverbindung beginnen kann, müssen alle restlichen organischen Bindemittel, die verwendet wurden, um das Pulver in seiner ursprünglichen Form zu halten, entfernt werden. Die Komponente wird langsam in einem Ofen erhitzt, damit diese Bindemittel sicher verdampfen oder ausbrennen können, ohne das Teil zu beschädigen.

Phase 2: Anfängliche Partikelbindung

Mit steigender Temperatur werden die Atome an den Kontaktpunkten zwischen den Pulverpartikeln mobiler. Diese Atombewegung, bekannt als Diffusionsbindung, erzeugt kleine "Hälse" zwischen benachbarten Partikeln, die diese effektiv miteinander verbinden. Das Teil gewinnt während dieser anfänglichen Verschmelzung an Festigkeit.

Phase 3: Verdichtung und Poreneliminierung

Der Hauptantrieb des Sinterns ist die Oberflächenspannung, die darauf abzielt, die große Oberfläche der einzelnen Poren zu minimieren. Wenn die Hälse zwischen den Partikeln wachsen, ziehen sie die Zentren der Partikel näher zusammen. Diese kollektive Wirkung schließt systematisch die Porenkanäle, reduziert die Gesamtporosität und erhöht die Dichte des Teils erheblich.

Phase 4: Endstruktur und Kornwachstum

In der letzten Phase wird Masse umverteilt, um die letzten verbleibenden isolierten Poren zu eliminieren. Atome wandern entlang der Korngrenzen, um diese Hohlräume zu füllen und die innere Struktur zu glätten. Während dieser Phase können auch die einzelnen Kristalle oder Körner im Material wachsen, was die endgültigen mechanischen Eigenschaften wie Festigkeit und Zähigkeit beeinflussen kann.

Wichtige Arten von Sinterverfahren

Obwohl das zugrunde liegende Prinzip dasselbe bleibt, werden verschiedene Methoden verwendet, um spezifische Ergebnisse für unterschiedliche Materialien und Anwendungen zu erzielen.

Festphasensintern

Dies ist die häufigste Form, bei der das Material während des gesamten Prozesses vollständig im festen Zustand bleibt. Es beruht ausschließlich auf atomarer Diffusion zur Partikelbindung und wird häufig zur Herstellung hochreiner Keramik- und Metallteile verwendet.

Flüssigphasensintern (LPS)

Bei dieser Technik wird eine kleine Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Während des Erhitzens schmilzt dieses Sekundärmaterial und bildet eine flüssige Phase, die die festen Partikel umhüllt. Diese Flüssigkeit beschleunigt die Partikelumordnung und -bindung, was oft zu einer schnelleren und vollständigeren Verdichtung führt.

Spezialisierte und fortschrittliche Techniken

Die moderne Fertigung verwendet mehrere spezialisierte Methoden. Heißpressen kombiniert Wärme mit externem Druck, um die Verdichtung zu beschleunigen. Direct Metal Laser Sintering (DMLS) ist ein 3D-Druckverfahren, das einen Laser verwendet, um Metallpulver Schicht für Schicht zu sintern und komplexe Komponenten direkt aus einem digitalen Design zu erstellen.

Die Kompromisse und Herausforderungen verstehen

Sintern ist ein leistungsstarker Prozess, erfordert jedoch eine sorgfältige Kontrolle, um das gewünschte Ergebnis zu erzielen. Das Verständnis seiner inhärenten Herausforderungen ist entscheidend für den Erfolg.

Die Unvermeidlichkeit des Schrumpfens

Da das Sintern die Porosität eliminiert, tritt immer ein signifikanter und vorhersehbarer Schrumpfungsprozess auf. Diese Volumenreduzierung, oft um die 20 %, muss bei der Konstruktion des anfänglichen "Grünlings" präzise berechnet und berücksichtigt werden, um sicherzustellen, dass die endgültige Komponente den Maßvorgaben entspricht.

Das Risiko von Verzug und Defekten

Während des Prozesses befindet sich das Teil in einem mechanisch schwachen Zustand. Kräfte wie die Schwerkraft oder Reibung mit der Ofenauflage können dazu führen, dass Komponenten, insbesondere solche mit komplexen oder ungestützten Geometrien, sich verziehen, durchhängen oder verformen.

Der Einfluss des Kornwachstums

Obwohl für eine vollständige Verdichtung notwendig, können die hohen Temperaturen des Sinterns auch ein übermäßiges Kornwachstum verursachen. Übermäßig große Körner können manchmal die endgültigen Eigenschaften eines Materials negativ beeinflussen, z. B. es spröder machen. Der Prozess muss optimiert werden, um die Poreneliminierung mit einer kontrollierten Korngröße in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sinteransatzes hängt vollständig von den gewünschten Materialeigenschaften und den Anforderungen der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, einmaterialiger Komponenten liegt: Das konventionelle Festphasensintern ist der Standard und bietet eine präzise Kontrolle über die endgültige Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung oder der Verarbeitung von Multimaterial-Verbundwerkstoffen liegt: Das Flüssigphasensintern ist aufgrund des beschleunigenden Effekts der Schmelzphase oft effizienter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Metallteile liegt: Additive Fertigungsverfahren wie DMLS, die das Sintern integrieren, sind die erste Wahl.

Letztendlich geht es beim Beherrschen des Sinterns darum, Wärme- und Massentransport zu kontrollieren, um einfache Pulver in hochtechnische Materialien zu verwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Bindemittel-Ausbrennen | Entfernung organischer Bindemittel | Saubere Pulverstruktur bereit für die Bindung |

| 2. Partikelbindung | Atomare Diffusion an Kontaktpunkten | Anfängliche Halsbildung und Festigkeitszunahme |

| 3. Verdichtung | Oberflächenspannung schließt Poren | Deutliche Schrumpfung und Dichtezunahme |

| 4. Kornwachstum | Massenumverteilung zum Füllen von Hohlräumen | Endgültige Mikrostruktur- und Eigenschaftsentwicklung |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten zu verwandeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche thermische Verarbeitung. Ob Sie neue Materialien in der Forschung und Entwicklung entwickeln oder robuste Teile herstellen, unsere Sinterlösungen bieten die Kontrolle und Zuverlässigkeit, die Sie benötigen, um eine gleichmäßige Dichte, Festigkeit und Maßhaltigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterherausforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihren Prozess für überragende Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Probleme bei der Pyrolyse? Hohe Kosten, technische Hürden & Umweltrisiken

- Wie funktioniert ein Durchlaufbandofen bei der Glühung von Pt-Elektroden? Skalierung der katalytischen Leistung

- Wie beeinflusst der Spitzen-Effekt die Al2O3-Verstärkung in PCAS? Beherrschen Sie die morphologische Kontrolle für stärkere Verbundwerkstoffe

- Welche technischen Ziele werden mit Batch-Testgeräten verfolgt? Optimierung der Forschung zur Adsorption von Schwermetallen

- Was sind die verschiedenen Methoden der Wärmebehandlung? Meisterglühen, Härten und Anlassen

- Welches Material ist extrem hitzebeständig? Ordnen Sie das richtige Material Ihrer extremen Anwendung zu

- Was sind die zwei Arten von Gießmaschinen? Warmkammer- vs. Kaltkammer-Druckguss

- Wie berechnet man die Kapazität einer Filterpresse? Nutzen Sie Pilotversuche für eine genaue Dimensionierung