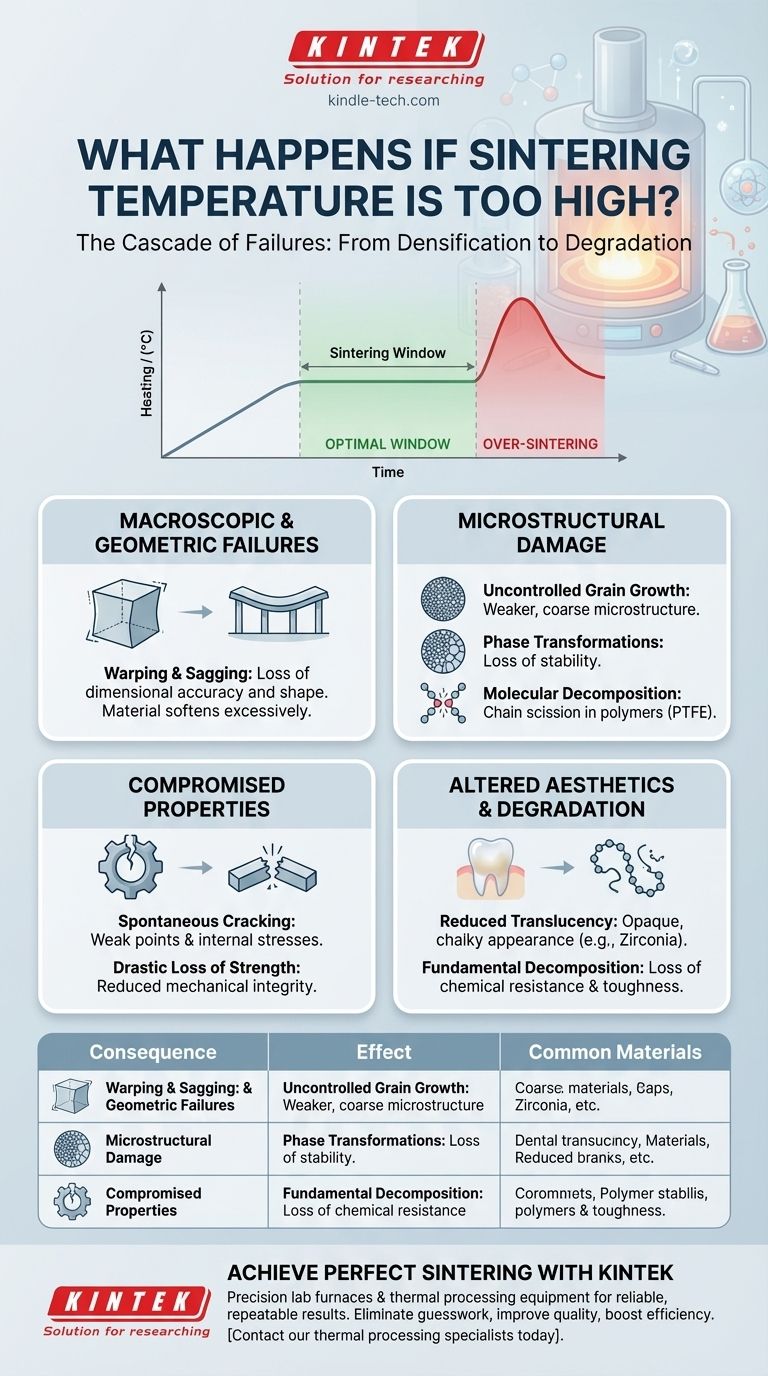

Die Verwendung einer übermäßig hohen Sintertemperatur verursacht eine Kaskade von Fehlern, die zu irreversiblen Schäden am fertigen Teil führen. Diese Defekte reichen von sichtbarem Verzug und Rissbildung bis hin zu einer grundlegenden Verschlechterung der Mikrostruktur, mechanischen Festigkeit und ästhetischen Eigenschaften des Materials. Anstatt das Teil zu stärken, beginnt das Übersintern, es zu zersetzen.

Sintern ist ein Balanceakt zwischen Verdichtung und Zersetzung. Während höhere Temperaturen die Bindung von Partikeln beschleunigen, leitet das Überschreiten des optimalen Materialfensters zerstörerische Prozesse wie unkontrolliertes Kornwachstum oder molekularen Zerfall ein. Dies beeinträchtigt letztendlich die strukturelle Integrität und die beabsichtigten Eigenschaften des Teils.

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist ein thermischer Prozess zur Verdichtung und Formung einer festen Materialmasse aus einem Pulver. Ziel ist es, die Porosität zwischen den Partikeln zu reduzieren und ein dichtes, starkes und stabiles Endteil zu schaffen.

Das optimale Temperaturfenster

Jedes Material hat ein optimales Sinter-"Fenster" – einen Bereich von Temperaturen und Zeiten, in dem die Verdichtung effizient abläuft. In diesem Fenster bewirkt die atomare Diffusion, dass die Grenzen einzelner Partikel verschmelzen, wodurch Hohlräume eliminiert und die Dichte erhöht werden.

Die Schwelle überschreiten: Von der Verdichtung zur Zersetzung

Wenn die Temperatur zu hoch ist, wird die Energiezufuhr in das System übermäßig. Anstatt eine kontrollierte Bindung zu fördern, löst diese Energie schädliche Mechanismen aus, die das Material, das Sie herstellen möchten, aktiv beschädigen.

Die Folgen des Übersinterns

Das Überschreiten der optimalen Sintertemperatur erzeugt kein "stärkeres" Teil. Es erzeugt ein schwächeres, fehlerhaftes Teil. Die spezifischen Fehler hängen vom Material ab, lassen sich aber im Allgemeinen in mehrere Kategorien einteilen.

Makroskopische und geometrische Fehler

Die unmittelbar offensichtlichsten Defekte sind Veränderungen der Gesamtform und -größe des Teils.

Übermäßige Hitze kann dazu führen, dass das Material übermäßig weich wird, was zu Verzug oder Durchhängen unter seinem Eigengewicht oder aufgrund von Reibung mit der Ofenoberfläche führt. Dies führt zu einem Verlust der Maßhaltigkeit.

Mikrostrukturelle Schäden und Instabilität

Auf mikroskopischer Ebene führt übermäßige Hitze zu unkontrolliertem Kornwachstum. Anstelle einer feinen, gleichmäßigen Kornstruktur erhalten Sie große, grobe Körner. Diese größere Struktur ist fast immer mechanisch schwächer.

Bei bestimmten Materialien wie Zirkonoxid können hohe Temperaturen unerwünschte Phasenübergänge auslösen, die die chemische und strukturelle Stabilität des Materials verringern und es später anfällig für Fehler machen.

Beeinträchtigte mechanische Eigenschaften

Die direkte Folge mikrostruktureller Schäden ist ein Verlust der mechanischen Integrität.

Große Körner und innere Spannungen durch schnelle Phasenänderungen erzeugen Schwachstellen im Material, die oft zu spontaner Rissbildung entweder während des Abkühlens oder bei minimaler Beanspruchung führen.

Veränderte optische und ästhetische Eigenschaften

Bei Materialien, bei denen das Aussehen entscheidend ist, wie z. B. Dental-Keramiken, ist Übersintern äußerst schädlich.

Die Bildung großer Körner und die Eliminierung spezifischer Porenstrukturen können die Transluzenz dramatisch reduzieren, wodurch ein Material wie Zirkonoxid undurchsichtig und kreidig statt natürlich erscheint.

Molekulare Zersetzung in Polymeren

Bei Polymeren wie PTFE kann übermäßige Hitze eine Kettenbruchreaktion verursachen, d. h. das Brechen der langen Molekülketten, die dem Material seine Eigenschaften verleihen.

Dies wird als Reduzierung des Zahlenmittel des Molekulargewichts gemessen. Das Material zersetzt sich grundlegend, was zu einem drastischen Verlust an Festigkeit, Zähigkeit und chemischer Beständigkeit führt.

Die Kompromisse verstehen: Das Sinterfenster

Die größte Herausforderung beim Sintern besteht nicht nur darin, ein Teil zu erhitzen, sondern das enge Fenster zwischen einem unvollständigen und einem zerstörerischen Prozess zu navigieren.

Zu niedrig vs. zu hoch

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist das Ergebnis unzureichendes Sintern. Das Teil erreicht seine Zieldichte nicht und bleibt porös und mechanisch schwach.

Wenn die Temperatur zu hoch oder die Zeit zu lang ist, ist das Ergebnis Übersintern. Das Teil leidet unter dem oben beschriebenen Kornwachstum, Verzug und Zersetzung.

Die entscheidende Rolle der Zeit

Temperatur ist nicht die einzige Variable. Ein Teil, das zu lange auch bei einer "korrekten" Temperatur gehalten wird, kann die gleichen Übersinterungsfehler aufweisen wie ein Teil, das für eine kürzere Zeit auf eine übermäßige Temperatur erhitzt wurde. Diese beiden Faktoren sind untrennbar miteinander verbunden.

Optimierung Ihres Sinterprozesses

Ihr Ansatz zur Temperaturkontrolle sollte sich an den kritischsten Eigenschaften Ihrer Endkomponente orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Ihr Ziel ist es, die höchstmögliche Temperatur innerhalb des optimalen Fensters zu finden, kurz bevor ein signifikantes Kornwachstum einsetzt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Merkmale oder der Transluzenz liegt: Sie sollten eher am unteren Ende des Temperaturfensters bleiben, da diese Eigenschaften oft als erste durch Übersintern beschädigt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Polymeren (wie PTFE oder PEEK) liegt: Sie müssen sich strikt an das vom Hersteller angegebene Temperaturprofil halten, um eine irreversible molekulare Zersetzung zu verhindern.

Letztendlich bedeutet die Beherrschung des Sinterns, die Temperatur nicht als grobes Werkzeug, sondern als Präzisionsinstrument zu behandeln, um gezielte Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Folge | Auswirkung auf das Teil | Häufig bei Materialien |

|---|---|---|

| Verzug & Durchhängen | Verlust der Maßhaltigkeit und Form | Metalle, Keramiken |

| Unkontrolliertes Kornwachstum | Schwächere, grobkörnige Mikrostruktur; reduzierte Festigkeit | Metalle, Technische Keramiken |

| Phasenumwandlungen | Verlust der chemischen/strukturellen Stabilität | Zirkonoxid |

| Reduzierte Transluzenz | Opakes, kreidiges Aussehen | Dentalzirkonoxid |

| Molekulare Zersetzung (Kettenbruch) | Drastischer Verlust an Festigkeit & chemischer Beständigkeit | Polymere (PTFE, PEEK) |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Führt eine inkonsistente Temperaturkontrolle zu Verzug, Rissbildung oder schwachen Teilen in Ihrem Labor? Übersintern verschwendet nicht nur Materialien – es beeinträchtigt Ihre Forschung und Produktqualität.

KINTEK ist spezialisiert auf Präzisionslaboröfen und thermische Verarbeitungsgeräte, die für zuverlässiges, wiederholbares Sintern entwickelt wurden. Wir helfen Laboren wie Ihrem, Rätselraten zu eliminieren und optimale Materialeigenschaften Charge für Charge zu erzielen.

Lassen Sie uns Ihnen helfen, das Sinterfenster zu meistern. Unsere Experten können Sie bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Materialien unterstützen – egal ob Sie mit fortschrittlichen Keramiken, Metallen oder Polymeren arbeiten.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Sinterprozess verbessern, die Teilequalität steigern und die Effizienz Ihres Labors erhöhen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten