Im Kern ist das Härten ein Wärmebehandlungsprozess, der die Härte von Stahl erhöht. Er beinhaltet das Erhitzen des Metalls auf eine sehr hohe Temperatur und das anschließende schnelle Abkühlen, ein als Abschrecken bezeichnetes Verfahren. Dieser Prozess verändert die innere Struktur des Stahls grundlegend, um ihn fester und widerstandsfähiger gegen Verschleiß zu machen.

Das Ziel des Härtens ist nicht nur das Erhitzen und Abkühlen von Stahl, sondern die schnelle Umwandlung seiner Kristallstruktur in einen stark beanspruchten, harten Zustand, der als Martensit bezeichnet wird, wodurch seine Atome effektiv in einer Konfiguration eingeschlossen werden, die Verformung widersteht.

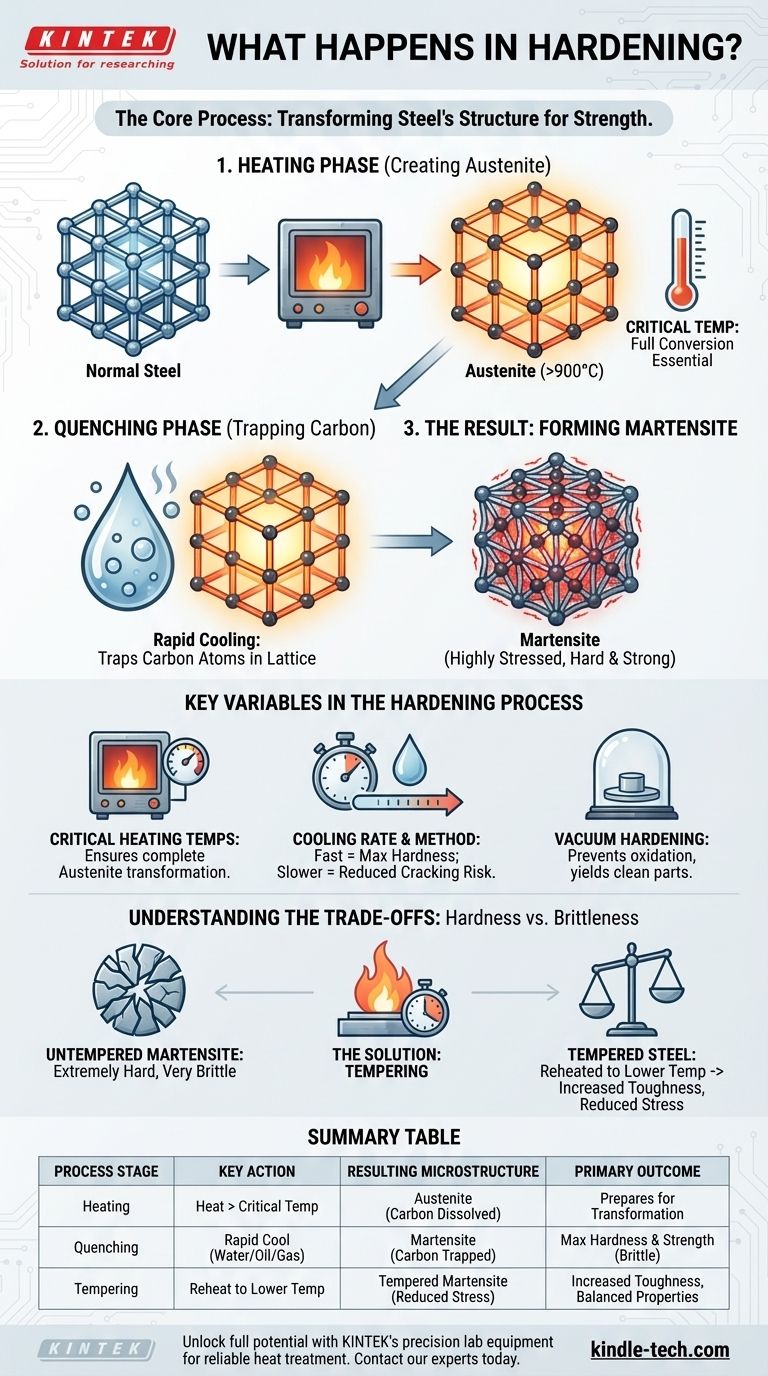

Der Kernmechanismus: Umwandlung der Kristallstruktur von Stahl

Um wirklich zu verstehen, was beim Härten passiert, muss man sich die atomare Ebene ansehen. Der Prozess ist eine sorgfältig kontrollierte Manipulation des Kristallgitters von Stahl.

Die Erwärmungsphase: Erzeugung von Austenit

Wenn Stahl über seine kritische Temperatur erhitzt wird (typischerweise über 900 °C), ordnet sich seine innere Kristallstruktur neu an. Er wandelt sich in eine Phase um, die als Austenit bezeichnet wird.

Die Schlüsseleigenschaft von Austenit ist seine Fähigkeit, Kohlenstoffatome aus dem Stahl in sein Kristallgitter aufzunehmen. Diese gleichmäßige Verteilung des Kohlenstoffs ist der wesentliche erste Schritt.

Die Abschreckphase: Einschließen des Kohlenstoffs

Der zweite Schritt, das Abschrecken, beinhaltet das so schnelle Abkühlen des Stahls, dass die Kohlenstoffatome keine Zeit haben, aus der Kristallstruktur zu entweichen, wie sie es bei langsamer Abkühlung normalerweise tun würden.

Zu den üblichen Abschreckmedien gehören Wasser, Öl, Sole oder Inertgase wie Stickstoff, wobei die Wahl vom Stahltyp und der gewünschten Abkühlgeschwindigkeit abhängt.

Das Ergebnis: Bildung von Martensit

Diese schnelle Abkühlung zwingt den Austenit, sich in eine neue, stark beanspruchte Kristallstruktur umzuwandeln, die als Martensit bezeichnet wird.

Da die Kohlenstoffatome im Gitter eingeschlossen sind, wird die Struktur enormen inneren Spannungen ausgesetzt. Dieser beanspruchte Zustand ist es, der Martensit – und damit den gehärteten Stahl – extrem hart und fest macht.

Wichtige Variablen im Härteprozess

Die endgültigen Eigenschaften des Stahls sind kein Zufall; sie sind das direkte Ergebnis der Kontrolle mehrerer kritischer Variablen während der Wärmebehandlung.

Kritische Erwärmungstemperaturen

Das Erhitzen des Stahls auf die richtige Temperatur ist nicht verhandelbar. Das Ziel ist die vollständige Umwandlung des Materials in Austenit. Unzureichende Hitze führt zu einer unvollständigen Umwandlung und einem weniger effektiven Härteprozess.

Abkühlrate und Abschreckmethode

Die Geschwindigkeit der Abkühlung bestimmt das Endergebnis. Ein sehr schnelles Abschrecken (z. B. in Wasser oder Sole) maximiert die Bildung von Martensit und erreicht die höchstmögliche Härte.

Ein langsameres Abschrecken (z. B. in Öl oder Gas) wird für bestimmte Stahllegierungen verwendet, um das Risiko von Rissen oder Verformungen zu verringern und dennoch eine erhebliche Härte zu erzielen.

Spezialisierte Umgebungen: Vakuumhärten

Wie in fortgeschrittenen Anwendungen erwähnt, kann dieser Prozess in einem Vakuumofen durchgeführt werden. Der Hauptvorteil des Vakuumhärtens besteht darin, Oberflächenreaktionen wie Oxidation zu verhindern, was zu einem sauberen, zunderfreien Teil führt, das weniger Nachbearbeitung erfordert.

Die Kompromisse verstehen: Härte vs. Sprödigkeit

Die Erzielung maximaler Härte hat ihren Preis. Das Verständnis dieses Kompromisses ist für jede praktische Anwendung von entscheidender Bedeutung.

Die inhärente Sprödigkeit von Martensit

Obwohl die neue martensitische Struktur unglaublich hart ist, ist sie auch sehr spröde. Ein vollständig gehärtetes, unvergütetes Stück Stahl ist oft zu spröde für den praktischen Einsatz und kann bei scharfem Aufprall wie Glas zersplittern.

Die Lösung: Anlassen

Um dieses Problem zu lösen, wird nach dem Härten fast immer eine sekundäre Wärmebehandlung namens Anlassen durchgeführt. Das Teil wird auf eine viel niedrigere Temperatur wieder erhitzt und für eine bestimmte Zeit gehalten.

Dieser Prozess baut einen Teil der inneren Spannung im Martensit ab und tauscht einen geringen Härteverlust gegen eine erhebliche Steigerung der Zähigkeit – der Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter der Härte- und Anlassprozesse werden auf der Grundlage der Endanforderungen der Komponente ausgewählt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Sie benötigen einen Prozess, der einen hohen Prozentsatz an Martensit erzeugt, was oft durch das schnellstmögliche Abschrecken erreicht wird, das das Material ohne Rissbildung verträgt.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Festigkeit und Zähigkeit für beanspruchte Teile liegt: Sie benötigen einen Härteprozess, gefolgt von einem präzisen Anlasszyklus, um die Sprödigkeit auf ein für die Anwendung akzeptables Niveau zu reduzieren.

Letztendlich ist das Härten der grundlegende Prozess, um das volle Leistungspotenzial von Stahl freizusetzen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Resultierende Mikrostruktur | Hauptergebnis |

|---|---|---|---|

| Erwärmen | Stahl über die kritische Temperatur erhitzen (z. B. 900 °C) | Austenit (Kohlenstoff ist im Gitter gelöst) | Bereitet Stahl auf die Umwandlung vor |

| Abschrecken | Stahl schnell in Wasser, Öl oder Gas abkühlen | Martensit (Kohlenstoff ist eingeschlossen, was innere Spannungen erzeugt) | Maximale Härte und Festigkeit, aber hohe Sprödigkeit |

| Anlassen | Auf eine niedrigere Temperatur wieder erhitzen und halten | Angelassener Martensit (reduzierte innere Spannung) | Erhöhte Zähigkeit und Duktilität, ausgewogene Eigenschaften |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den Präzisionslaborgeräten von KINTEK aus.

Härten ist eine heikle Wissenschaft, und die Erzielung des perfekten Gleichgewichts zwischen Härte und Zähigkeit erfordert eine zuverlässige, konsistente Wärmebehandlung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Abschreckanlagen, die für anspruchsvolle Prozesse wie das Vakuumhärten entwickelt wurden, welches Oxidation verhindert und saubere, zunderfreie Ergebnisse liefert.

Egal, ob Sie Schneidwerkzeuge, Automobilkomponenten oder Teile entwickeln, die überlegene Verschleißfestigkeit erfordern, unsere Ausrüstung gewährleistet jedes Mal eine präzise Temperaturkontrolle und Wiederholbarkeit für vertrauenswürdige Ergebnisse.

Sind Sie bereit, die Fähigkeiten Ihres Labors zu erweitern und überlegene Materialleistung zu erzielen? Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifische Härteanwendung zu besprechen und die ideale KINTEK-Lösung für Ihre Laboranforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung