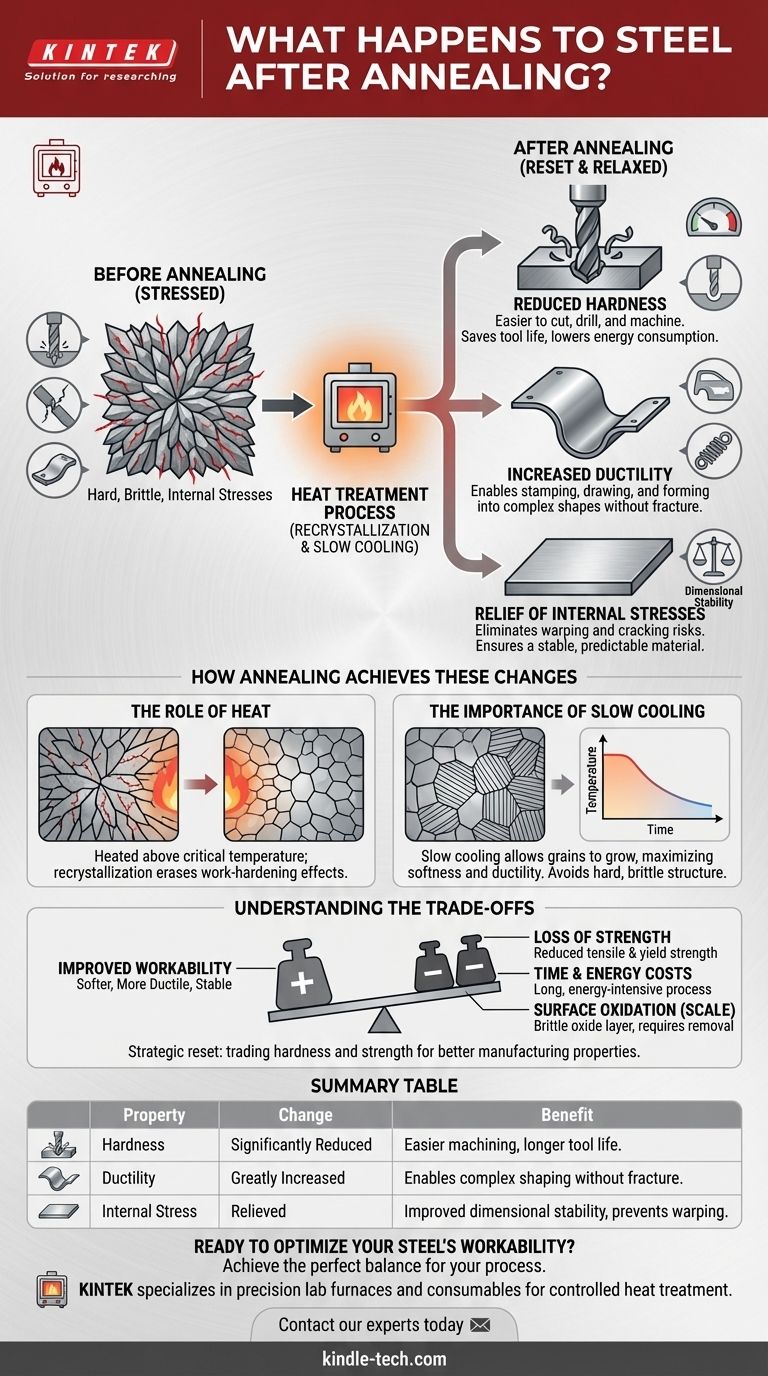

Kurz gesagt, Glühen macht Stahl weicher, duktiler und frei von inneren Spannungen. Diese grundlegende Veränderung wird durch einen kontrollierten Wärmebehandlungsprozess erreicht, der die innere Mikrostruktur des Stahls verändert, wodurch er in nachfolgenden Fertigungsschritten deutlich einfacher zu formen, zu bearbeiten oder zu schweißen ist.

Glühen ist nicht als Endbehandlung, sondern als strategischer Reset zu verstehen. Es tauscht bewusst Härte und Festigkeit gegen verbesserte Verarbeitbarkeit und Stabilität ein und bereitet den Stahl auf seine nächste Transformation vor.

Die Kernveränderungen in geglühtem Stahl

Glühen bewirkt drei primäre Veränderungen in den mechanischen Eigenschaften von Stahl, die jeweils einem bestimmten Zweck in der Fertigung und im Ingenieurwesen dienen.

Reduzierte Härte

Härte ist ein Maß für den Widerstand eines Materials gegen lokale Verformung, wie z.B. Kratzer oder Eindrücke.

Glühen reduziert die Härte von Stahl erheblich, wodurch er viel einfacher zu schneiden, zu bohren und zu bearbeiten ist. Dies verlängert die Werkzeugstandzeit, reduziert die Fertigungszeit und senkt den Energieverbrauch.

Erhöhte Duktilität

Duktilität ist die Fähigkeit eines Materials, sich unter Zugspannung zu verformen – im Wesentlichen seine Fähigkeit, gedehnt oder gebogen zu werden, ohne zu brechen.

Durch die Erhöhung der Duktilität ermöglicht das Glühen, dass Stahl gestanzt, gezogen oder in komplexe Formen gebracht werden kann, ohne zu brechen. Diese Eigenschaft ist entscheidend für die Herstellung von allem, von Karosserieteilen bis hin zu Küchenspülen.

Abbau innerer Spannungen

Prozesse wie Gießen, Schmieden oder Kaltumformung können erhebliche innere Spannungen in Stahl einbringen. Diese verborgenen Spannungen können dazu führen, dass sich das Material während der Bearbeitung oder im Laufe seiner Lebensdauer unerwartet verzieht oder reißt.

Glühen baut diese inneren Spannungen ab, was zu einem dimensionsstabileren und vorhersehbareren Material führt.

Wie Glühen diese Veränderungen erreicht

Die Eigenschaftsänderungen sind ein direktes Ergebnis der Modifikation der inneren Kornstruktur des Stahls, ein Prozess, der als Rekristallisation bekannt ist.

Die Rolle der Wärme

Wenn Stahl über eine bestimmte kritische Temperatur erhitzt wird, beginnt seine starre, verspannte Kristallstruktur zusammenzubrechen. Neue, spannungsfreie Körner beginnen sich zu bilden und zu wachsen, wobei sie die alten, verformten Körner verbrauchen.

Dieser Prozess, genannt Rekristallisation, löscht effektiv die Auswirkungen früherer Kaltverfestigung und richtet die Mikrostruktur in einen gleichmäßigeren Zustand neu aus.

Die Bedeutung der langsamen Abkühlung

Die Abkühlphase ist ebenso entscheidend wie das Erhitzen. Beim Glühen wird der Stahl sehr langsam abgekühlt, oft indem er im ausgeschalteten Ofen abkühlen gelassen wird.

Dieser langsame Abkühlprozess ermöglicht es den neu gebildeten Körnern, zu einer groben, gut geordneten Struktur (wie Perlit) heranzuwachsen, die maximaler Weichheit und Duktilität entspricht. Eine schnelle Abkühlung hingegen würde die Körner in einer harten, spröden Struktur einfangen.

Die Kompromisse verstehen

Obwohl sehr vorteilhaft, beinhaltet das Glühen einen klaren Austausch einer Reihe von Eigenschaften gegen eine andere.

Verlust an Festigkeit

Der bedeutendste Kompromiss ist eine Reduzierung der Zugfestigkeit und Streckgrenze. Indem der Stahl weicher und duktiler gemacht wird, wird er zwangsläufig weniger fest und weniger verschleißfest. Für viele Anwendungen ist eine nachfolgende Wärmebehandlung wie Härten und Anlassen erforderlich, um die Festigkeit nach Abschluss der Fertigung wiederherzustellen.

Zeit- und Energiekosten

Glühen ist kein schneller Prozess. Es erfordert das Erhitzen des Materials auf hohe Temperaturen, das Halten bei dieser Temperatur für eine bestimmte Zeit und dann das Abkühlen über viele Stunden. Dieser Zyklus ist energieintensiv und kann in Umgebungen mit hoher Produktionsmenge einen Engpass darstellen.

Oberflächenoxidation (Zunder)

Das Erhitzen von Stahl in Gegenwart von Luft führt zur Bildung einer Oxidschicht oder "Walzzunder" auf der Oberfläche. Dieser Zunder ist spröde und muss typischerweise durch Prozesse wie Sandstrahlen oder Beizen vor der weiteren Verarbeitung entfernt werden, was einen zusätzlichen Schritt und Kosten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Glühen ist ein Werkzeug, das zur Lösung spezifischer Fertigungsherausforderungen eingesetzt wird. Sie sollten es basierend auf Ihrem primären Ziel in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit liegt: Glühen Sie den Stahl, um ihn zu erweichen, was den Werkzeugverschleiß drastisch reduziert und schnellere Schnittgeschwindigkeiten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Umformbarkeit liegt: Verwenden Sie Glühen, um die Duktilität zu maximieren, sodass Sie das Material ohne Bruch biegen, stanzen oder ziehen können.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsstabilität liegt: Glühen Sie das Material nach starkem Schmieden oder Kaltumformung, um innere Spannungen zu eliminieren, die später zu Verzug führen könnten.

Letztendlich ist Glühen ein vorbereitender Schritt, der die Eigenschaften von Stahl zurücksetzt und ihn zu einer idealen Leinwand für die nächste Fertigungsphase macht.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Auswirkung des Glühens | Vorteil für die Fertigung |

|---|---|---|

| Härte | Deutlich reduziert | Leichtere Bearbeitung, längere Werkzeugstandzeit |

| Duktilität | Stark erhöht | Ermöglicht komplexe Formgebung ohne Bruch |

| Innere Spannung | Abgebaut | Verbesserte Dimensionsstabilität, verhindert Verzug |

Bereit, die Verarbeitbarkeit Ihres Stahls zu optimieren?

Erreichen Sie die perfekte Balance aus Weichheit, Duktilität und Stabilität für Ihren Fertigungsprozess. KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien für kontrollierte Wärmebehandlungsprozesse wie das Glühen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässige Ausrüstung Ihnen helfen kann, die Eigenschaften Ihres Stahls zurückzusetzen und Ihre Produktionseffizienz zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement

- Kann Aluminium gesputtert werden? Beherrschen Sie den Prozess für hochwertige Dünnschichten

- Welche Materialien können beim Sintern verwendet werden? Entdecken Sie Metalle, Keramiken & Verbundwerkstoffe

- Warum ist die Auswahl hochwertiger Verbrauchsmaterialien für die REM-Analyse wichtig? Präzision für austenitische Edelstähle freischalten

- Wie unterscheidet sich die Funktionsweise von ölfreien Membranvakuumpumpen von herkömmlichen Pumpen? Ein Leitfaden für sauberes vs. Tiefvakuum

- Löst sich THC-Destillat in Wasser auf? Die Wissenschaft hinter wasserlöslichem Cannabis entschlüsselt

- Welche drei Biomassematerialien werden pelletiert? Holz, landwirtschaftliche Abfälle & Energiepflanzen

- Wie funktioniert Rotavapor? Beherrschen Sie die sanfte, tieftemperierte Lösungsmittelverdampfung