Löten ist ein kritischer Fügeprozess, der in einer vielfältigen und anspruchsvollen Reihe von Hightech-Industrien eingesetzt wird. Seine Anwendungen finden sich in der Luft- und Raumfahrt, Verteidigung, Automobilindustrie, Medizin, Energieerzeugung und Halbleiterfertigung. Das Verfahren wird verwendet, um alles herzustellen, von komplexen Automobil- und Hydraulikkomponenten bis hin zu hochpräzisen Baugruppen für wissenschaftliche und medizinische Instrumente.

Die weite Verbreitung des Lötens basiert nicht auf einem einzigen Vorteil, sondern auf seiner einzigartigen Fähigkeit, starke, saubere und leckdichte Verbindungen zu schaffen, ohne die Grundmaterialien zu schmelzen oder zu verformen. Dies macht es unverzichtbar für die Herstellung hochwertiger Präzisionskomponenten, bei denen andere Fügeverfahren versagen würden.

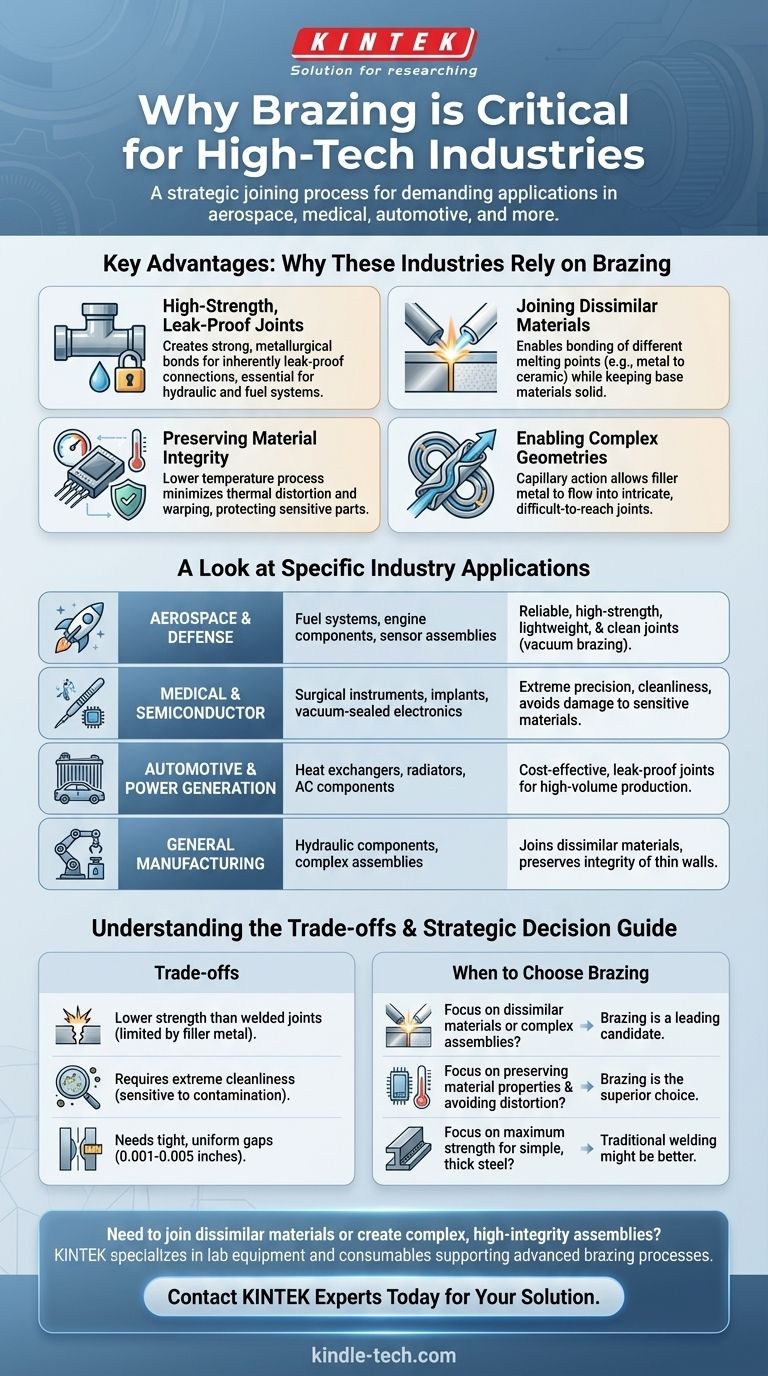

Warum diese Industrien auf das Löten angewiesen sind

Die Entscheidung für das Löten ist eine strategische technische Entscheidung. Es wird gewählt, wenn die Eigenschaften der endgültigen Baugruppe wichtiger sind als die reine Geschwindigkeit oder die Kosten des Fügeprozesses selbst.

Erreichen hochfester, leckdichter Verbindungen

Löten erzeugt eine starke, metallurgische Verbindung zwischen Komponenten. Das Füllmaterial schmilzt und wird durch Kapillarwirkung in die eng anliegende Fuge gezogen, wodurch beim Abkühlen eine feste, durchgehende Verbindung entsteht.

Dieses Verfahren führt zu Verbindungen, die außergewöhnlich stark und von Natur aus leckdicht sind, eine kritische Anforderung für Hydraulikarmaturen in Automobilsystemen und Kraftstoffleitungen in der Luft- und Raumfahrt.

Verbinden ungleicher Materialien

Einer der größten Vorteile des Lötens ist seine Fähigkeit, Materialien mit unterschiedlichen Schmelzpunkten zu verbinden, wie z.B. Kupfer mit Stahl oder Keramik mit Metall.

Da nur das Füllmaterial schmilzt, bleiben die Grundmaterialien fest. Diese Fähigkeit ist wesentlich für die Herstellung komplexer elektromechanischer Baugruppen, die in der Verteidigungs- und Medizintechnik zu finden sind.

Bewahrung der Materialintegrität

Löten wird bei deutlich niedrigeren Temperaturen als Schweißen durchgeführt. Die Wärme wird großflächig und unterhalb des Schmelzpunktes der Komponenten angewendet, was das Risiko von thermischen Verformungen, Verwerfungen oder Veränderungen der Materialhärte drastisch reduziert.

Dies macht es zur idealen Wahl für das Verbinden dünnwandiger Rohre, empfindlicher elektronischer Komponenten in der Halbleiterindustrie oder präzisionsgefertigter Teile, die enge Toleranzen einhalten müssen.

Ermöglichen komplexer Geometrien

Die Kapillarwirkung des Lötens ermöglicht es dem Füllmaterial, in komplizierte, nicht-lineare und schwer zugängliche Fugen zu fließen.

Löten ist perfekt geeignet für Baugruppen mit mehreren Fugen, internen Kanälen oder Verbindungen mit eingeschränktem Zugang, was häufige Herausforderungen in der Luft- und Raumfahrt sowie bei fortschrittlichen Maschinen darstellt.

Ein Blick auf spezifische Industrieanwendungen

Das Verständnis, wo und warum Löten eingesetzt wird, vermittelt ein klareres Bild seiner Fähigkeiten.

Luft- und Raumfahrt und Verteidigung

In diesem Sektor ist Zuverlässigkeit von größter Bedeutung. Löten wird wegen seiner Fähigkeit eingesetzt, hochfeste, leichte Verbindungen in Kraftstoffsystemen, Triebwerkskomponenten und Sensorbaugruppen herzustellen. Insbesondere das Vakuumlöten gewährleistet außergewöhnlich saubere, starke und kontaminationsfreie Verbindungen.

Automobil und Energieerzeugung

Löten ist eine kostengünstige Lösung für die Großserienfertigung. Es wird ausgiebig zur Herstellung von Wärmetauschern, Kühlern und Klimaanlagenkomponenten eingesetzt, wo Tausende von Verbindungen zuverlässig und leckdicht hergestellt werden müssen.

Medizin und Halbleiter

Diese Industrien erfordern extreme Sauberkeit und Präzision. Löten wird verwendet, um chirurgische Instrumente, medizinische Implantate und vakuumversiegelte elektronische Komponenten zu montieren. Die niedrige Temperatur und die saubere Natur des Prozesses verhindern Kontamination und Beschädigung empfindlicher Materialien.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Grenzen des Lötens anzuerkennen.

Geringere Festigkeit als geschweißte Verbindungen

Obwohl eine gelötete Verbindung stark ist, ist sie im Allgemeinen nicht so stark wie eine ordnungsgemäß geschweißte Verbindung zwischen denselben beiden Grundmetallen. Die Festigkeit ist durch die Scherfestigkeit des Füllmaterials selbst begrenzt.

Anforderung an extreme Sauberkeit

Löten ist sehr empfindlich gegenüber Oberflächenverunreinigungen. Die Teile müssen vor dem Erhitzen sorgfältig von allen Ölen, Oxiden und Rückständen gereinigt werden. Andernfalls verhindert dies, dass das Füllmaterial die Oberflächen benetzt und in die Fuge fließt, was zu einer fehlgeschlagenen Verbindung führt.

Notwendigkeit enger und gleichmäßiger Spalte

Die Kapillarwirkung, das physikalische Prinzip hinter dem Löten, funktioniert nur, wenn der Spalt zwischen den beiden Komponenten sehr klein und konstant ist (typischerweise 0,001 bis 0,005 Zoll). Dies erfordert präzise Bearbeitung und Anpassung, was die Herstellungskosten erhöhen kann.

Wie Sie feststellen, ob Löten für Ihre Anwendung geeignet ist

Verwenden Sie diese Richtlinien, um eine strategische Entscheidung für Ihr Projekt zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien oder einer komplexen Baugruppe liegt: Löten ist aufgrund seiner Flexibilität und der Fähigkeit, verschiedene Materialfamilien ohne Schmelzen zu verbinden, ein führender Kandidat.

- Wenn Ihr Hauptaugenmerk auf der Bewahrung der Materialeigenschaften und der Vermeidung von Verformungen liegt: Löten ist wahrscheinlich die überlegene Wahl, insbesondere für dünne Materialien oder Komponenten, die bereits wärmebehandelt oder präzisionsgefertigt wurden.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Verbindungsfestigkeit bei einfachen, dicken Stahlkomponenten liegt: Ein traditionelles Schweißverfahren könnte eine direktere und robustere Lösung sein.

Letztendlich ist die Wahl des Lötens eine strategische technische Entscheidung, die Designflexibilität, Materialintegrität und Verbindungspräzision priorisiert.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Warum Löten verwendet wird |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Kraftstoffsysteme, Triebwerkskomponenten, Sensoren | Hochfeste, leichte, saubere Verbindungen (Vakuumlöten) |

| Medizin & Halbleiter | Chirurgische Instrumente, Implantate, Elektronik | Präzision, Sauberkeit, vermeidet Beschädigung empfindlicher Materialien |

| Automobil & Energieerzeugung | Wärmetauscher, Kühler, Klimaanlagenkomponenten | Kostengünstige, leckdichte Verbindungen für die Großserienproduktion |

| Allgemeine Fertigung | Hydraulikkomponenten, komplexe Baugruppen | Verbindet ungleiche Materialien, bewahrt die Integrität dünner Wände |

Müssen Sie ungleiche Materialien verbinden oder komplexe, hochintegre Baugruppen erstellen? Die strategischen Vorteile des Lötens – die Bewahrung von Materialeigenschaften, die Ermöglichung komplexer Geometrien und die Schaffung leckdichter Verbindungen – sind für die hochwertige Fertigung unerlässlich. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Lötprozesse unterstützen und den präzisen Anforderungen von Laboren und F&E-Abteilungen dienen. Lassen Sie sich von unseren Experten beraten, ob Löten die richtige Lösung für Ihr Projekt ist. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen