Im Kern ist ein Chargenofen ein Industrieofen, der Materialien jeweils in einer diskreten Gruppe oder „Charge“ verarbeitet. Er arbeitet als vollständig geschlossenes System; sobald das Material geladen und die Tür geschlossen ist, wird die Heizkammer von der Außenumgebung isoliert. Dieses Design ermöglicht eine extrem präzise Kontrolle über den gesamten thermischen Prozess von Anfang bis Ende.

Das definierende Merkmal eines Chargenofens ist nicht nur seine Fähigkeit, Materialien zu erhitzen, sondern seine Funktion als versiegelte, isolierte Umgebung. Diese Isolierung ermöglicht den hohen Grad an Prozesskontrolle, der für sensible Anwendungen wie die Reinraumfertigung und die Wärmebehandlung unter inerter Atmosphäre erforderlich ist.

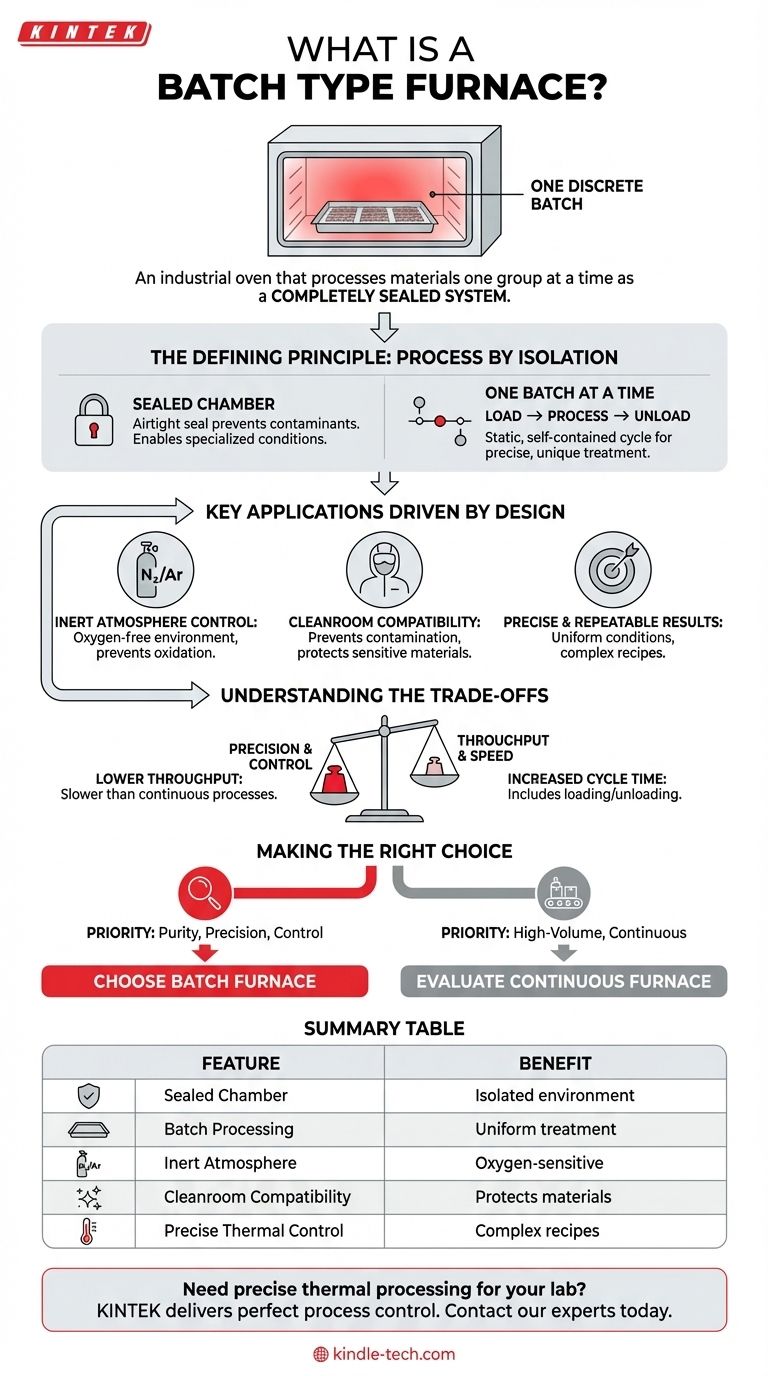

Das definierende Prinzip: Prozess durch Isolation

Das Grundkonzept hinter einem Chargenofen ist die Verarbeitung durch Isolation. Im Gegensatz zu einem Durchlaufofen, bei dem Materialien ständig hindurchtransportiert werden, ist der Chargenprozess statisch und in sich abgeschlossen.

Abdichten der Kammer

Wenn die Tür eines Chargenofens geschlossen wird, entsteht eine luftdichte Versiegelung. Dies stellt sicher, dass während des Heizzyklus keine äußeren Verunreinigungen wie Sauerstoff oder Staub in die Kammer gelangen können.

Diese Abdichtung ist entscheidend für die Schaffung spezialisierter Prozessbedingungen, die in einem offenen System unmöglich wären.

Eine Charge nach der anderen

Der Begriff „Charge“ bezieht sich auf eine bestimmte Materialmenge, die als eine einzige Einheit geladen, verarbeitet und entladen wird. Der gesamte thermische Zyklus – Erhitzen, Halten bei einer bestimmten Temperatur und Abkühlen – wird für eine Charge abgeschlossen, bevor die nächste eingeführt wird.

Diese Stopp-und-Start-Natur ermöglicht es jeder Charge, eine einzigartige und präzise gesteuerte Behandlung zu erhalten.

Schlüsselanwendungen, die durch das Design bestimmt werden

Das versiegelte, statische Design eines Chargenofens macht ihn zur idealen Wahl für Anwendungen, bei denen die Prozessintegrität und Präzision von größter Bedeutung sind.

Kontrolle der inerten Atmosphäre

Da die Kammer versiegelt ist, ist es möglich, die Umgebungsluft zu evakuieren und sie mit einem Inertgas wie Stickstoff oder Argon aufzufüllen. Dies schafft eine sauerstofffreie Umgebung, die für die Verhinderung von Oxidation an Metallteilen bei Prozessen wie Löten oder Glühen unerlässlich ist.

Reinraumtauglichkeit

Das versiegelte Design ist perfekt für Reinraumumgebungen geeignet. Es verhindert, dass Partikel oder Prozessnebenprodukte aus dem Ofen entweichen und den Reinraum kontaminieren, während es gleichzeitig die empfindlichen Materialien im Inneren vor der Außenumgebung schützt.

Präzise und reproduzierbare Ergebnisse

Die Chargenmethode ermöglicht komplexe und hochspezifische Heiz„rezepte“. Da die gesamte Charge der gleichen Bedingung für die gleiche Zeit ausgesetzt ist, gewährleistet dies eine außergewöhnliche Temperaturuniformität und hochgradig reproduzierbare Ergebnisse von Charge zu Charge.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Design des Chargenofens nicht universell optimal. Sein Hauptkompromiss liegt zwischen Durchsatz und Präzision.

Geringerer Durchsatz

Die größte Einschränkung ist die Produktionsgeschwindigkeit. Die Verarbeitung einer Charge nach der anderen ist von Natur aus langsamer als bei einem Durchlaufofen, der einen konstanten Materialstrom verarbeitet. Dies macht ihn weniger geeignet für die Massenproduktion standardisierter Güter.

Erhöhte Zykluszeit

Die Gesamtzeit pro Teil umfasst nicht nur den Heizzyklus, sondern auch die Zeit für das Laden, Entladen und möglicherweise das Abkühlen des Ofens zwischen den Chargen. Dies kann die gesamte Produktionszeit im Vergleich zu einem kontinuierlichen Prozess erheblich verlängern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von den spezifischen Zielen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit, Präzision und Atmosphärenkontrolle liegt: Ein Chargenofen ist aufgrund seiner versiegelten Kammer und der Fähigkeit, hochgradig reproduzierbare Ergebnisse zu liefern, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Massenproduktion liegt: Sie sollten einen Durchlaufofen in Betracht ziehen, da die Stopp-und-Start-Natur eines Chargenprozesses zu einem Produktionsengpass werden kann.

Letztendlich ist die Entscheidung für einen Chargenofen eine Entscheidung, die perfekte Prozesskontrolle über maximale Produktionsgeschwindigkeit stellt.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Versiegelte Kammer | Schafft eine isolierte Umgebung, verhindert Kontamination und ermöglicht Atmosphärenkontrolle. |

| Chargenverarbeitung | Verarbeitet eine diskrete Ladung nach der anderen und gewährleistet eine gleichmäßige Behandlung und reproduzierbare Ergebnisse. |

| Fähigkeit zur inerten Atmosphäre | Ideal für sauerstoffempfindliche Prozesse wie Löten und Glühen. |

| Reinraumtauglichkeit | Schützt empfindliche Materialien und die Außenumgebung vor Kreuzkontamination. |

| Präzise thermische Kontrolle | Ermöglicht komplexe Heiz„rezepte“ mit außergewöhnlicher Temperaturuniformität. |

Benötigen Sie eine präzise thermische Verarbeitung für Ihr Labor?

Ein Chargenofen von KINTEK liefert die perfekte Prozesskontrolle, die Ihre sensiblen Anwendungen erfordern. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie eine Lösung erhalten, die auf Wärmebehandlung unter inerter Atmosphäre, Reinraumtauglichkeit und reproduzierbare Ergebnisse zugeschnitten ist.

Lassen Sie uns Ihre spezifischen Bedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um den idealen Chargenofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre