Einfach ausgedrückt ist ein Kammerofen ein Hochtemperatur-Industrie- oder Laborofen mit einer frontseitigen Tür, der für die Chargenverarbeitung von Materialien konzipiert ist. Er funktioniert, indem er eine Probe in einer isolierten Kammer auf präzise, oft sehr hohe Temperaturen erhitzt, um physikalische oder chemische Veränderungen hervorzurufen. Gängige Anwendungen sind das Härten von Metallen, das Brennen von Keramik oder die Durchführung wissenschaftlicher Analysen.

Der Kammerofen ist das Arbeitstier der thermischen Chargenverarbeitung. Sein Wert liegt nicht in der Komplexität, sondern in seiner robusten Einfachheit, die eine präzise und gleichmäßige Erwärmung für eine Vielzahl von Materialien und Anwendungen bietet, bei denen ein kontinuierlicher Durchsatz nicht die primäre Anforderung ist.

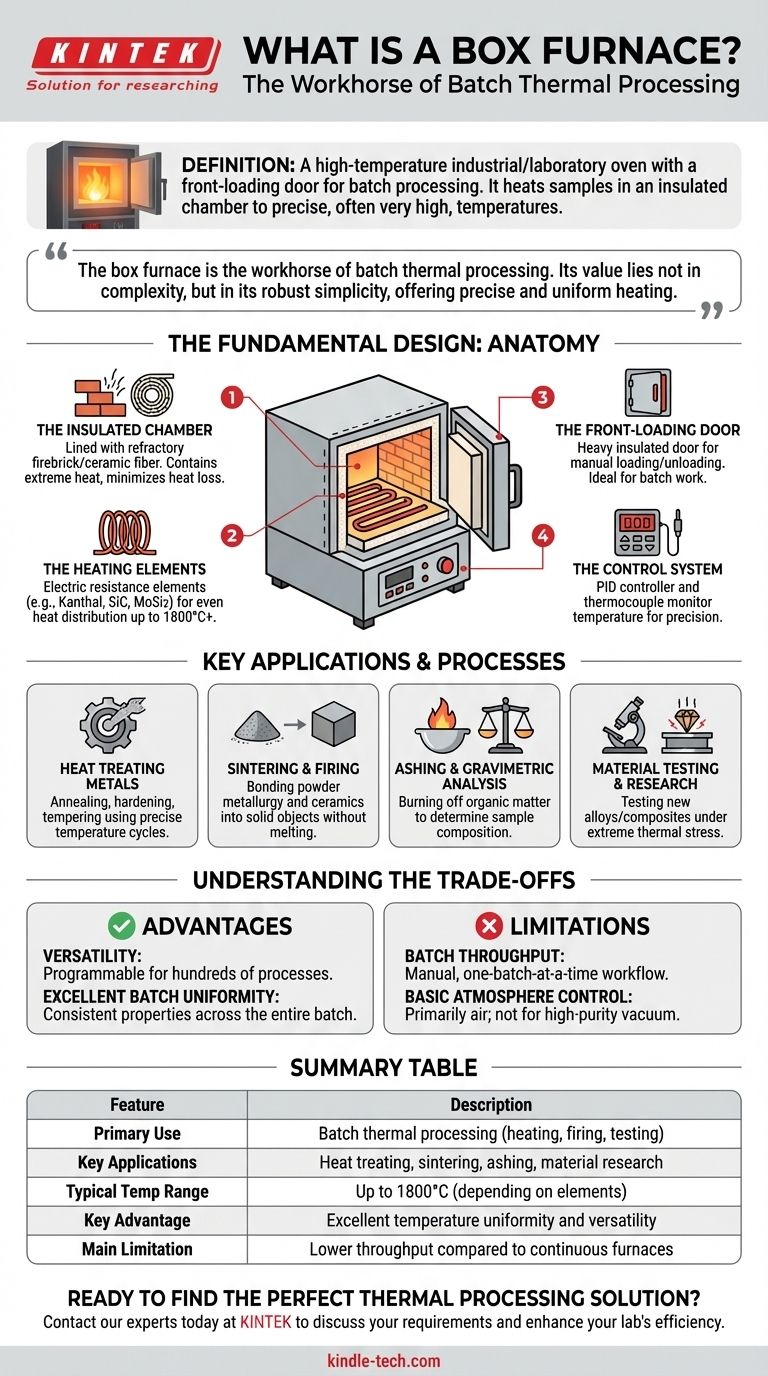

Der grundlegende Aufbau eines Kammerofens

Die Effektivität eines Kammerofens beruht auf seinem unkomplizierten und zuverlässigen Design, das aus einigen Kernkomponenten besteht, die im Einklang zusammenarbeiten. Das Verständnis dieser Anatomie verdeutlicht seine Fähigkeiten und Grenzen.

Die isolierte Kammer

Der Kern des Ofens ist eine Kammer, typischerweise würfel- oder kastenförmig, ausgekleidet mit hochleistungsfähiger Isolierung. Diese besteht oft aus feuerfestem Schamottstein oder Keramikfasern.

Diese Isolierung ist aus zwei Gründen entscheidend: Sie hält die extreme Hitze zurück, um den Benutzer und die Umgebung zu schützen, und sie minimiert den Wärmeverlust, was die Energieeffizienz und Temperaturstabilität verbessert.

Die Heizelemente

Die Erwärmung erfolgt über elektrische Widerstandsheizelemente. Diese sind strategisch entlang der Kammerwände und manchmal in der Tür oder im Herd platziert, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Gängige Elementmaterialien sind Kanthal (Eisen-Chrom-Aluminium-Legierung) für Temperaturen bis etwa 1200 °C, Siliziumkarbid (SiC) für bis zu 1600 °C und Molybdändisilizid (MoSi2) für noch höhere Temperaturen, die manchmal 1800 °C überschreiten.

Die frontseitige Tür

Das prägende Merkmal ist seine einzelne, frontseitige Tür. Diese Tür, ebenfalls stark isoliert, schwingt auf oder hebt sich vertikal, um einem Bediener das manuelle Einlegen und Entnehmen von Materialien zu ermöglichen.

Dieses Design macht ihn ideal für die Chargenarbeit, bei der ein Satz Teile verarbeitet wird, der Zyklus endet, der Ofen abkühlt und eine neue Charge geladen wird.

Das Steuerungssystem

Moderne Kammeröfen werden von einem ausgeklügelten Steuerungssystem geregelt. Ein Thermoelement, ein Temperaturfühler, befindet sich in der Kammer und leitet Daten an einen digitalen Regler weiter.

Dieser Regler, typischerweise ein PID-Regler (Proportional-Integral-Differential), moduliert präzise die Leistung, die an die Heizelemente gesendet wird, um einem programmierten Temperaturprofil zu folgen und so Genauigkeit und Wiederholbarkeit zu gewährleisten.

Wichtige Anwendungen und Prozesse

Die Vielseitigkeit des Kammerofens macht ihn in zahlreichen Industrien und Forschungsbereichen unverzichtbar. Er ist nicht nur ein Heizgerät, sondern ein Werkzeug zur Materialumwandlung.

Wärmebehandlung von Metallen

Dies ist eine Hauptanwendung. Prozesse wie Glühen (Erweichen von Metall zur Bearbeitbarkeit), Härten (Verstärken von Stahl) und Anlassen (Reduzieren der Sprödigkeit nach dem Härten) basieren alle auf den präzisen Temperaturzyklen eines Kammerofens.

Sintern und Brennen

In der Pulvermetallurgie und Keramik werden fein gemahlene Pulver komprimiert und dann in einem Kammerofen erhitzt. Dieser Prozess, genannt Sintern, verbindet die Partikel miteinander, um ein festes, dichtes Objekt zu bilden, ohne es zu schmelzen.

Veraschung und gravimetrische Analyse

In analytischen Chemielaboren wird eine Probe in einen Kammerofen gelegt und auf eine hohe Temperatur erhitzt, um alle organischen Substanzen vollständig zu verbrennen. Das verbleibende anorganische Material, oder Asche, wird dann gewogen, um die Zusammensetzung der ursprünglichen Probe zu bestimmen.

Materialprüfung und Forschung

Ingenieure und Wissenschaftler verwenden Kammeröfen, um zu testen, wie sich neue Legierungen, Verbundwerkstoffe oder Beschichtungen unter extremem thermischen Stress verhalten. Dies hilft, ihre Haltbarkeit, Schmelzpunkte und andere kritische Eigenschaften für Anwendungen in der Luft- und Raumfahrt, Automobilindustrie und Energie zu bestimmen.

Die Kompromisse verstehen

Obwohl der Kammerofen sehr leistungsfähig ist, ist er nicht die Universallösung für alle Heizanforderungen. Seine Stärken in einem Bereich schaffen Einschränkungen in einem anderen.

Vorteil: Vielseitigkeit und Einfachheit

Ein einziger Kammerofen kann so programmiert werden, dass er Hunderte verschiedener Prozesse durchführt, vom Niedertemperatur-Ausheizen bis zum Hochtemperatur-Keramikbrennen. Ihr einfaches Design macht sie zudem äußerst zuverlässig und wartungsfreundlich.

Vorteil: Ausgezeichnete Chargengleichmäßigkeit

Da die Teile in einer versiegelten, stabilen Umgebung stationär bleiben, bietet ein gut konstruierter Kammerofen eine außergewöhnliche Temperaturgleichmäßigkeit über die gesamte Charge. Dies ist entscheidend für Prozesse, bei denen jedes Teil identische Eigenschaften haben muss.

Einschränkung: Durchsatz bei der Chargenverarbeitung

Der manuelle, chargenweise Arbeitsablauf ist seine größte Einschränkung. Die Wartezeit, bis der Ofen abgekühlt ist, das Entladen und erneute Beladen machen ihn ungeeignet für Hochvolumen-Produktionslinien mit kontinuierlichem Durchsatz.

Einschränkung: Grundlegende Atmosphärenkontrolle

Standard-Kammeröfen arbeiten in einer Luftatmosphäre. Obwohl einige mit Anschlüssen zur Einführung eines Inertgases wie Stickstoff oder Argon modifiziert werden können, sind sie nicht hermetisch abgedichtet. Für Prozesse, die ein hochreines Vakuum oder eine reaktive Gasatmosphäre erfordern, ist ein spezialisierter Vakuum- oder Rohrofen die weitaus bessere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seines grundlegenden Designs auf Ihre Betriebsziele.

- Wenn Ihr Hauptaugenmerk auf vielseitiger Laborforschung oder Kleinserienproduktion liegt: Der Kammerofen ist aufgrund seiner Einfachheit und Prozessflexibilität eine ideale, kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Serienfertigung liegt: Sie sollten einen Förderband-, Rollenherd- oder Tunnelofen in Betracht ziehen, der für automatisierte Produktionslinien konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung mit einer hochreinen oder spezifischen Atmosphäre liegt: Ein spezieller Rohrofen oder Vakuumofen bietet die überlegene Umweltkontrolle, die Ihr Prozess erfordert.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, das richtige thermische Verarbeitungsgerät für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptanwendung | Thermische Chargenverarbeitung (Heizen, Brennen, Testen) |

| Schlüsselanwendungen | Wärmebehandlung von Metallen, Sintern von Keramik, Veraschung, Materialforschung |

| Typischer Temperaturbereich | Bis zu 1800°C, je nach Heizelementen |

| Hauptvorteil | Ausgezeichnete Temperaturgleichmäßigkeit und Prozessvielseitigkeit |

| Haupteinschränkung | Geringerer Durchsatz im Vergleich zu kontinuierlichen Öfen |

Bereit, die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden?

Ob Sie einen vielseitigen Kammerofen für die Wärmebehandlung, das Sintern oder die Materialprüfung benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Anforderungen zu erfüllen. Unser Sortiment an Hochtemperaturöfen gewährleistet präzise Kontrolle und zuverlässige Leistung für Ihre anspruchsvollsten Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und zu entdecken, wie die Laborausrüstung von KINTEK Ihre Effizienz und Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre