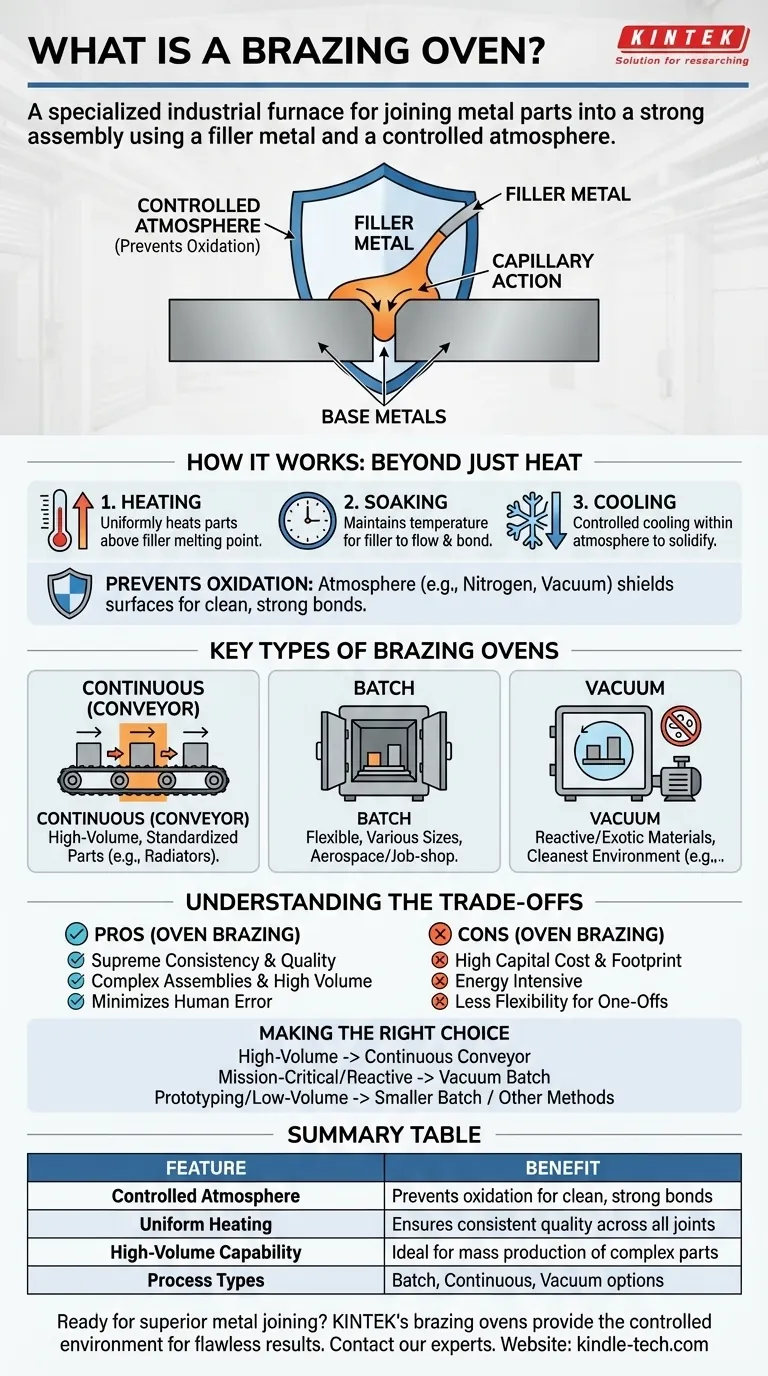

Im Kern ist ein Lötofen ein spezialisierter Industrieofen, der zum Verbinden mehrerer Metallkomponenten zu einer einzigen, robusten Baugruppe verwendet wird. Er funktioniert, indem er die Teile in einer kontrollierten Atmosphäre präzise auf eine Temperatur erhitzt, die ein Füllmetall schmilzt, aber nicht die Grundmetalle selbst. Dieses geschmolzene Füllmaterial fließt durch Kapillarwirkung in die Spalten zwischen den Teilen und erstarrt beim Abkühlen zu einer starken, dauerhaften metallurgischen Verbindung.

Der Erfolg des Lötens hängt weniger von der Wärmezufuhr ab als vielmehr von der Kontrolle der Umgebung, in der die Wärme zugeführt wird. Die Hauptfunktion eines Lötofens besteht nicht nur darin, das Füllmetall zu schmelzen, sondern eine chemisch kontrollierte Atmosphäre zu schaffen, die Oxidation verhindert und so eine saubere, starke und wiederholbare Verbindung gewährleistet.

Wie ein Lötofen funktioniert: Mehr als nur Hitze

Um einen Lötofen zu verstehen, muss man über die hohen Temperaturen hinausblicken und sich auf die sorgfältig gesteuerte chemische Umgebung konzentrieren, die er schafft.

Das Prinzip des Lötens unter kontrollierter Atmosphäre

Das Löten basiert auf einem Füllmetall (der Lötlegierung) mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundmetalle. Der Ofen erhitzt die gesamte Baugruppe gleichmäßig knapp über den Schmelzpunkt des Füllmaterials.

Dies ermöglicht es der geschmolzenen Legierung, in die eng anliegende Verbindung gezogen zu werden und die Oberflächen der Grundmetalle zu benetzen. Dieser Prozess ist als Kapillarwirkung bekannt.

Oxidation verhindern: Die entscheidende Aufgabe

Wenn Metalle erhitzt werden, reagieren sie schnell mit Sauerstoff in der Luft und bilden Oxide auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere und verhindert, dass das geschmolzene Füllmetall richtig mit dem Grundmetall verbunden wird, was zu einer schwachen oder fehlerhaften Verbindung führt.

Die wichtigste Aufgabe eines Lötofens ist es, den Sauerstoff durch eine kontrollierte Atmosphäre zu verdrängen. Diese Atmosphäre wirkt als Schutzschild und hält die Metalloberflächen während des gesamten Heiz- und Kühlzyklus perfekt sauber. Gängige Atmosphären sind Stickstoff, dissoziierter Ammoniak oder ein Vakuum.

Der Lötzyklus: Erhitzen, Halten, Kühlen

Ein typischer Prozess umfasst drei verschiedene Phasen:

- Erhitzen: Die Teile werden mit einer kontrollierten Rate auf die Ziellöttemperatur gebracht.

- Halten: Die Baugruppe wird für eine bestimmte Dauer auf der Löttemperatur gehalten, um ein vollständiges Schmelzen des Füllmaterials und dessen Fluss durch die gesamte Verbindung zu gewährleisten.

- Kühlen: Die Baugruppe wird kontrolliert, immer noch innerhalb der Schutzatmosphäre, abgekühlt, um die Verbindung ohne thermische Spannungen oder Oxidation zu verfestigen.

Wichtige Arten von Lötofen

Die Wahl des Ofens hängt stark von Produktionsvolumen, Teilegröße und Materialanforderungen ab.

Kontinuierliche (Band-)Öfen

Diese Öfen verwenden ein Gitterband, um Teile durch verschiedene Temperaturzonen zu bewegen. Sie sind die Arbeitspferde der Großserienfertigung, ideal für die Herstellung Tausender identischer Teile wie Automobilkühler und Klimaanlagenkomponenten.

Chargenöfen

In einem Chargenofen wird eine einzelne Ladung oder "Charge" von Teilen eingelegt, die Tür wird verschlossen und der gesamte Lötzyklus wird durchgeführt. Sie bieten größere Flexibilität für die Bearbeitung von Teilen unterschiedlicher Größe und Komplexität und sind in der Luft- und Raumfahrt sowie in Lohnfertigungsbetrieben üblich.

Vakuumöfen

Ein Vakuumofen ist eine Art Chargenofen, bei dem die "Atmosphäre" die Abwesenheit von Gas ist. Durch das Abpumpen der Luft wird die Oxidation praktisch eliminiert. Dies ist der Goldstandard für das Löten reaktiver oder exotischer Materialien wie Titan, Aluminium und Superlegierungen, die in der Luft- und Raumfahrt sowie bei medizinischen Implantaten verwendet werden.

Die Kompromisse verstehen: Ofen vs. andere Methoden

Das Ofenlöten ist eine leistungsstarke Technik, aber nicht immer die richtige Wahl. Es konkurriert mit anderen Methoden wie dem manuellen Brennerlöten und dem Induktionslöten.

Vorteil: Höchste Konsistenz und Qualität

Da das gesamte Teil in einer kontrollierten Umgebung gleichmäßig erhitzt wird, erzeugt das Ofenlöten über eine gesamte Produktionsreihe hinweg außergewöhnlich konsistente und hochwertige Verbindungen. Menschliche Fehler werden minimiert.

Vorteil: Komplexe Baugruppen und hohes Volumen

Ein Ofen kann Dutzende oder sogar Hunderte von Verbindungen an einer komplexen Baugruppe in einem einzigen Zyklus löten. Dies macht ihn für komplizierte Teile oder die Massenproduktion wesentlich effizienter als das Löten einer Verbindung nach der anderen mit einem Brenner.

Nachteil: Hohe Investitionskosten und Platzbedarf

Industrielle Lötofen sind erhebliche Kapitalinvestitionen. Sie sind groß, benötigen viel Platz in der Fabrikhalle und verbrauchen beträchtliche Energie, was sie für kleine Betriebe ungeeignet macht.

Nachteil: Weniger Flexibilität für Einzelaufträge

Obwohl Chargenöfen eine gewisse Flexibilität bieten, machen die Rüst- und Zykluszeiten für das Ofenlöten es unpraktisch für schnelle, einmalige Reparaturen oder einfache Prototypen. Brenner- oder Induktionslöten ist für diese Aufgaben oft schneller und kostengünstiger.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Lötstrategie erfordert die Anpassung der Technologie an Ihre spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion standardisierter Teile liegt: Ein kontinuierlicher Bandofen bietet die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf geschäftskritischen, komplexen Komponenten oder reaktiven Metallen (wie Titan) liegt: Ein Vakuum-Chargenofen bietet die sauberste Umgebung und die höchstmögliche Verbindungsqualität.

- Wenn Ihr Hauptaugenmerk auf Prototypen, Reparaturen oder Klein- bis Mittelserienproduktion liegt: Ein kleinerer Chargenofen oder alternative Methoden wie Brenner- oder Induktionslöten sind wahrscheinlich praktischer und wirtschaftlicher.

Letztendlich ist es der Schlüssel zum Verständnis seines Wertes in der modernen Fertigung, einen Lötofen als Umweltkontrollsystem und nicht nur als Wärmequelle zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation für saubere, starke Verbindungen |

| Gleichmäßige Erwärmung | Gewährleistet gleichbleibende Qualität über alle Verbindungen hinweg |

| Hohe Volumenkapazität | Ideal für die Massenproduktion komplexer Teile |

| Prozesstypen | Chargen-, kontinuierliche (Band-) und Vakuumöfen |

Bereit für überlegene Metallverbindungen mit Präzision und Konsistenz?

Ob Sie in der Großserienfertigung tätig sind oder mit geschäftskritischen Komponenten arbeiten, die Lötofen von KINTEK bieten die kontrollierte Umgebung, die für makellose Ergebnisse notwendig ist. Unser Fachwissen im Bereich Labor- und Industrieausrüstung stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Materialien und Produktionsziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie ein KINTEK Lötofen Ihren Herstellungsprozess verbessern und die starken, zuverlässigen Verbindungen liefern kann, die Ihre Produkte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie