In der industriellen Verarbeitung ist ein Regenerationsschachtofen für Aktivkohle ein Hochtemperaturofen, der entwickelt wurde, um die Adsorptionseigenschaften von „verbrauchter“ Aktivkohle wiederherzustellen. Er funktioniert, indem er die Kohle in einer kontrollierten, sauerstoffarmen Umgebung auf eine ausreichend hohe Temperatur – typischerweise um 700 °C (1300 °F) – erhitzt, um die organischen Verunreinigungen, die sie aufgenommen hat, zu verdampfen und zu verbrennen. Dieser Prozess reinigt die Kohle effektiv und ermöglicht ihre mehrfache Wiederverwendung.

Der Hauptzweck eines Regenerationsschachtofens für Aktivkohle besteht darin, einen industriellen Verbrauchsgut mit hohem Volumen in einen wiederverwendbaren Vermögenswert umzuwandeln. Durch das thermische Entfernen von Verunreinigungen werden die Betriebskosten und die Umweltauswirkungen, die mit der Verwendung von Einweg-Aktivkohle verbunden sind, erheblich gesenkt.

Das Problem: Warum Kohle regeneriert werden muss

Was ist Aktivkohle?

Aktivkohle ist eine Form von Kohlenstoff, die so verarbeitet wird, dass sie aufgrund ihres riesigen Netzwerks kleiner Poren mit geringem Volumen eine unglaublich große Oberfläche aufweist. Man kann sie sich auf mikroskopischer Ebene wie einen hochporösen Schwamm vorstellen.

Diese Struktur macht sie zu einem außergewöhnlichen Adsorptionsmittel, was bedeutet, dass Moleküle aus Gasen oder Flüssigkeiten an ihrer Oberfläche haften bleiben.

Der Adsorptionsprozess

Bei Anwendungen wie der Goldrückgewinnung, Wasserreinigung oder Luftfiltration wird ein Strom, der Verunreinigungen enthält, durch ein Bett aus Aktivkohle geleitet. Die riesige Oberfläche der Kohle wirkt wie ein Magnet und fängt Zielmoleküle (wie Goldcyanidkomplexe oder organische Schadstoffe) ein, während der gereinigte Strom hindurchströmen kann.

Wann Kohle „verbraucht“ wird

Im Laufe der Zeit werden die mikroskopischen Poren der Kohle mit den adsorbierten Verunreinigungen gefüllt. Sobald sie gesättigt ist, kann sie keine neuen Moleküle mehr effektiv einfangen und gilt als „verbraucht“ oder „beladen“. Zu diesem Zeitpunkt muss sie entweder ersetzt oder regeneriert werden.

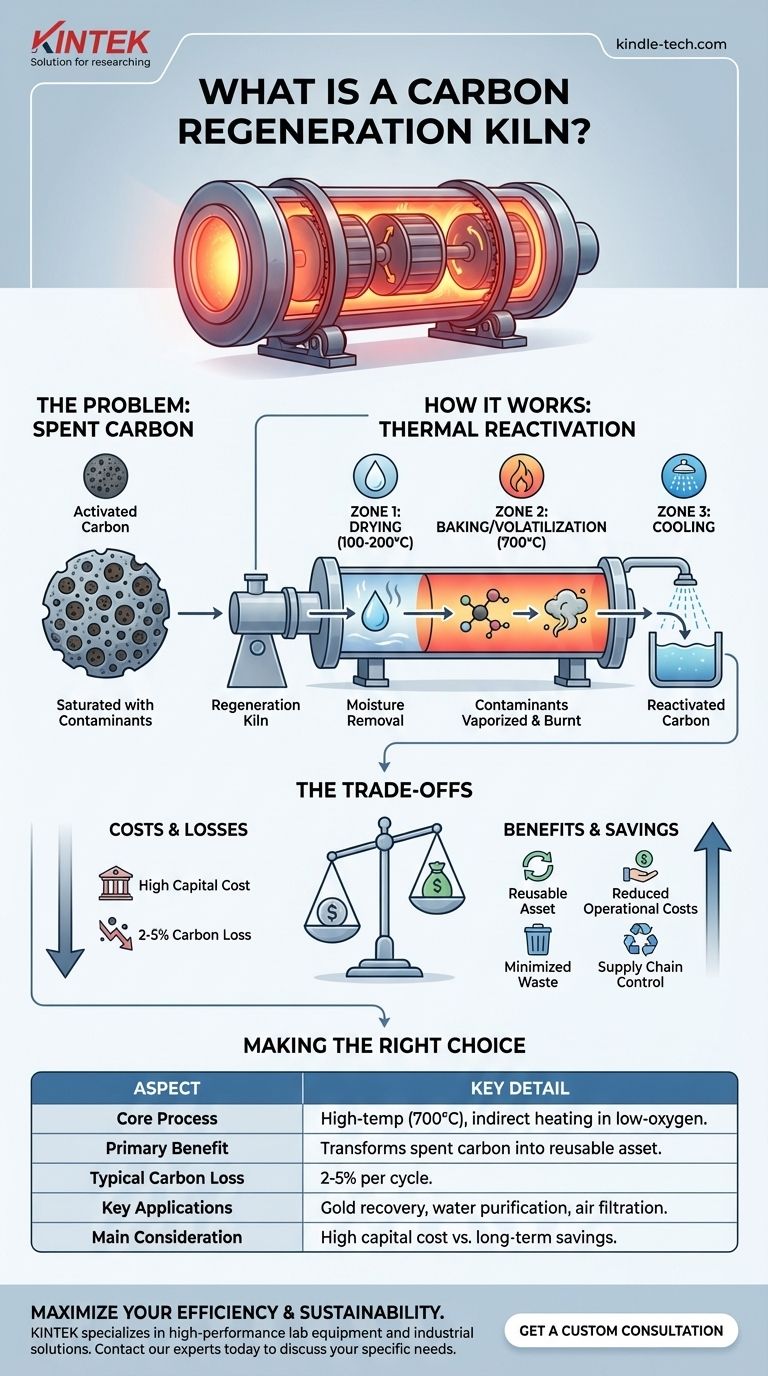

Wie ein Regenerationsschachtofen funktioniert

Das Prinzip der thermischen Reaktivierung

Der Regenerationsprozess nutzt intensive Hitze, um den Adsorptionsprozess umzukehren. Die hohe Temperatur liefert die Energie, die erforderlich ist, um die Bindungen aufzubrechen, die die Verunreinigungen an der Oberfläche der Kohle halten.

Diese Verunreinigungen werden dann entweder verdampft oder in elementaren Kohlenstoff und flüchtige Gase zersetzt (pyrolysiert), die abgeführt werden.

Indirekte Befeuerung: Das entscheidende Design

Die meisten modernen Regenerationsöfen sind indirekt befeuert. Das bedeutet, dass die Aktivkohle in einer rotierenden Stahltrommel eingeschlossen ist, die von außen beheizt wird.

Die Kohle kommt niemals direkt mit der Brennerflamme in Kontakt. Dies ist entscheidend, da es eine präzise Temperaturkontrolle ermöglicht und verhindert, dass eine sauerstoffarme Atmosphäre verunreinigt wird, was die Aktivkohle davor schützt, durch Verbrennung verbraucht und verloren zu gehen.

Die Stufen der Regeneration

Der Prozess findet in verschiedenen Temperaturzonen statt, während die Kohle durch den rotierenden Ofen transportiert wird:

- Trocknung: In der ersten Zone wird Feuchtigkeit bei Temperaturen um 100–200 °C ausgetrieben.

- Einbrennen/Verflüchtigung: In der zentralen, heißesten Zone (etwa 700 °C) werden die adsorbierten organischen Verunreinigungen verdampft und pyrolysiert. Hier wird oft Dampf injiziert, um den Prozess zu erleichtern und zur Reinigung der Poren beizutragen.

- Kühlung: Die reaktivierte Kohle wird dann in einen Quenchbehälter abgegeben, wo sie schnell mit Wasser abgekühlt wird, um weitere Reaktionen zu stoppen und sie für die Wiederverwendung vorzubereiten.

Verbesserung der Energieeffizienz

Um den Kraftstoffverbrauch zu senken, integrieren viele Anlagen einen Recyclingkanal. Dieser fängt das heiße, saubere Abgas aus der Brennkammer des Ofens auf und nutzt es zur Vorwärmung der Verbrennungsluft, wodurch die Gesamtwärmeeffizienz des Ofens verbessert wird.

Die Abwägungen verstehen

Unvermeidlicher Kohleverlust

Der Regenerationsprozess ist nicht perfekt effizient. Mit jedem thermischen Zyklus geht ein kleiner Prozentsatz der Aktivkohle (typischerweise 2–5 %) verloren. Ein Teil der Kohle wird physisch in feine Partikel zerbrochen, und ein Teil wird bei geringfügigen chemischen Reaktionen verbraucht.

Hohe Investitionskosten

Ein Regenerationsschachtofen stellt eine erhebliche anfängliche Kapitalinvestition dar. Die Entscheidung für den Kauf hängt von einer sorgfältigen Analyse des verbrauchten Kohlevolumens, der Entsorgungskosten und des Preises für neue Ersatzkohle ab.

Umweltauflagen

Die während der Regeneration von der Kohle ausgetriebenen Gase sind Schadstoffe und müssen behandelt werden, bevor sie in die Atmosphäre abgegeben werden. Dies erfordert typischerweise einen Nachbrenner oder einen thermischen Oxidator zur Verbrennung der flüchtigen organischen Verbindungen, gefolgt von einem Wäscher zur Entfernung schädlicher anorganischer Bestandteile.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, ob in einen Regenerationsschachtofen für Aktivkohle investiert werden soll, erfordert eine Abwägung zwischen wirtschaftlichen und ökologischen Zielen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Bei Betrieben, die große Mengen an Aktivkohle verbrauchen, können die Einsparungen durch die Wiederverwendung der Kohle bereits nach ein bis zwei Jahren zu einer Amortisation der Investition führen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Regeneration reduziert den CO2-Fußabdruck Ihres Betriebs drastisch, indem sie Deponieabfälle minimiert und den energieintensiven Prozess der Herstellung und des Transports neuer Kohle eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Lieferkette liegt: Ein hauseigener Ofen bietet Unabhängigkeit von Kohlelieferanten und schützt Ihren Betrieb vor Preisvolatilität und potenziellen Lieferzeitproblemen.

Indem Sie die Prinzipien der Regeneration verstehen, können Sie eine fundierte Entscheidung treffen, die mit Ihren finanziellen, betrieblichen und ökologischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprozess | Hochtemperatur (700 °C), indirekte Beheizung in einer sauerstoffarmen Umgebung. |

| Hauptvorteil | Verwandelt verbrauchte Kohle von einem Verbrauchsgut in einen wiederverwendbaren Vermögenswert. |

| Typischer Kohleverlust | 2–5 % pro Regenerationszyklus. |

| Wichtigste Anwendungen | Goldrückgewinnung, Wasserreinigung, Luftfiltration. |

| Hauptüberlegung | Hohe anfängliche Kapitalkosten gegenüber langfristigen Einsparungen bei Kohleaustausch. |

Maximieren Sie Ihre betriebliche Effizienz und Nachhaltigkeit.

Wenn Ihr Betrieb Aktivkohle zur Reinigung oder Rückgewinnung einsetzt, können die langfristigen Einsparungen durch einen hauseigenen Regenerationsschachtofen erheblich sein. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und industrielle Lösungen, einschließlich Systemen für die thermische Verarbeitung. Unsere Expertise kann Ihnen helfen zu bestimmen, ob die Kohlenstoffregeneration die richtige Wahl ist, um Kosten zu senken, Abfall zu minimieren und die Kontrolle über Ihre Lieferkette zu gewinnen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie wir Ihre Ziele unterstützen können.

Eine individuelle Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess