Im Kern ist ein Wärmebehandlungsofen mit kontrollierter Atmosphäre ein System, das die chemische Zusammensetzung des Gases, das ein Material während des Erhitzens und Abkühlens umgibt, präzise steuert. Im Gegensatz zu einem Standardofen, der nur die Temperatur regelt, reguliert dieses Spezialgerät auch die interne Atmosphäre, um unerwünschte Reaktionen wie Oxidation zu verhindern und die Oberflächeneigenschaften des Werkstücks gezielt zu verändern.

Der entscheidende Unterschied ist die Kontrolle über die chemische Umgebung. Ein Standardofen arbeitet in Luft, die bei hohen Temperaturen die Oberfläche eines Materials beschädigen kann. Ein Ofen mit kontrollierter Atmosphäre ersetzt die Luft durch eine spezifische Gasmischung, schützt das Material und ermöglicht fortschrittliche Oberflächenmodifikationsbehandlungen.

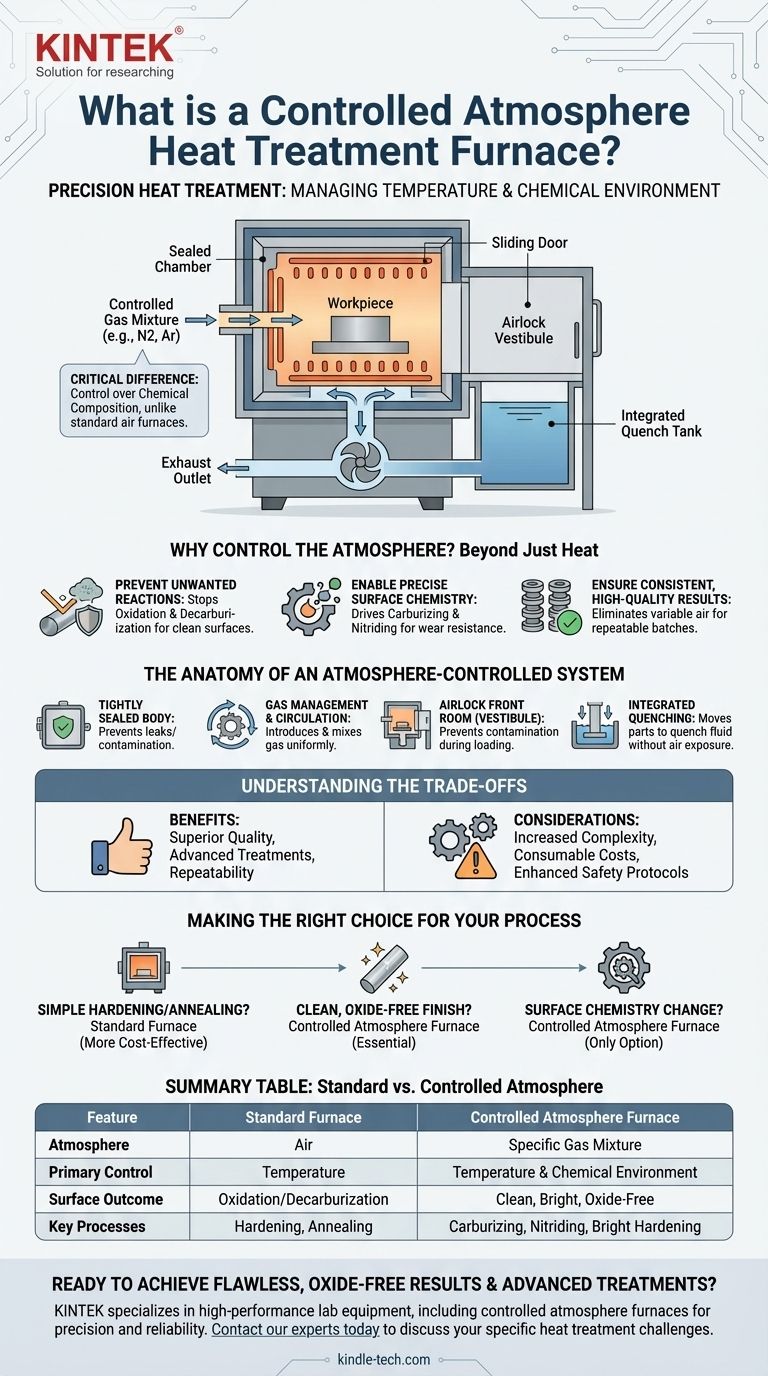

Warum die Atmosphäre kontrollieren? Über die reine Hitze hinaus

Die Kontrolle der Ofenumgebung ist grundlegend, um spezifische metallurgische Ergebnisse zu erzielen, die bei offener Erhitzung unmöglich sind. Diese Kontrolle geht über die einfache Temperaturregelung hinaus, um die Oberflächenchemie aktiv zu steuern.

Verhinderung unerwünschter Reaktionen

Bei hohen Temperaturen reagieren Metalle leicht mit Sauerstoff in der Luft und bilden eine Schicht aus Zunder oder Oxid. Dies ist oft unerwünscht, da es die Oberflächengüte und Maßhaltigkeit eines Teils beeinträchtigen kann.

Ähnlich kann der Kohlenstoffgehalt in Stahl durch eine Reaktion, die als Entkohlung bekannt ist, von der Oberfläche abgebaut werden, wodurch das Material weicher wird. Eine kontrollierte Atmosphäre verhindert sowohl Oxidation als auch Entkohlung.

Ermöglichung präziser Oberflächenchemie

Diese Öfen verhindern nicht nur Reaktionen, sondern können auch spezifische Elemente in die Oberfläche eines Materials einbringen.

Durch die Schaffung einer Atmosphäre, die reich an einer bestimmten Chemikalie ist, können Sie Reaktionen wie Aufkohlen (Kohlenstoff hinzufügen) oder Nitrieren (Stickstoff hinzufügen) steuern. Diese Prozesse werden verwendet, um eine harte, verschleißfeste Oberflächenschicht auf einem Bauteil zu erzeugen, während ein zäherer Kern erhalten bleibt.

Sicherstellung konsistenter, hochwertiger Ergebnisse

Durch die Eliminierung der Variablen Umgebungsluft stellt eine kontrollierte Atmosphäre sicher, dass jedes verarbeitete Teil genau den gleichen thermischen und chemischen Bedingungen ausgesetzt ist. Dies führt zu einer deutlich verbesserten Produktqualität, höheren Qualifizierungsraten und wiederholbaren Ergebnissen Charge für Charge.

Die Anatomie eines atmosphäregesteuerten Systems

Das Design eines Ofens mit kontrollierter Atmosphäre ähnelt einem Standardofen, umfasst jedoch mehrere kritische Komponenten, die der Steuerung der internen Umgebung dienen.

Ein dicht verschlossener Ofenkörper

Die Grundlage der atmosphärischen Kontrolle ist eine außergewöhnlich gut abgedichtete Ofenkammer. Dies verhindert, dass das kontrollierte Gas entweicht und, was noch wichtiger ist, dass Luft eindringt und den Prozess kontaminiert.

Gasmanagement und -zirkulation

Ein spezielles System führt die gewünschte Gasmischung (z. B. Stickstoff, Argon, endothermes Gas) ein und spült die anfängliche Luft aus. Ein abgedichteter, wassergekühlter Ventilator zirkuliert dieses Gas, um eine gleichmäßige Temperatur und chemische Zusammensetzung im gesamten Ofen zu gewährleisten.

Der "Schleusen"-Vorraum

Ein wichtiges Merkmal ist ein Vorraum oder eine Schleuse, die als Luftschleuse fungiert. Werkstücke gelangen zuerst in diese Kammer, die dann von Luft gereinigt und mit der Schutzatmosphäre gefüllt wird, bevor sich die Innentür zur Hauptheizkammer öffnet. Dies verhindert eine Kontamination des gesamten Ofens beim Be- oder Entladen von Teilen.

Integrierte Abschreckung und Handhabung

Viele Systeme umfassen integrierte, abgedichtete Abschreckbecken. Dies ermöglicht es, ein Teil direkt aus der Heizkammer in die Abschreckflüssigkeit (wie Öl) zu bewegen, ohne jemals der Außenluft ausgesetzt zu werden, wodurch eine saubere, oxidfreie Oberfläche gewährleistet wird.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, bringt die Einführung dieser Technologie wichtige Überlegungen mit sich, die sich von Standardofenbetrieben unterscheiden.

Erhöhte Systemkomplexität

Die Hinzufügung von Gassteuerungen, Dichtungen, Sicherheitsverriegelungen und Zirkulationssystemen macht diese Öfen mechanisch komplexer als ihre Gegenstücke mit offener Luft. Dies erfordert ein anspruchsvolleres Betriebs- und Wartungswissen.

Verbrauchs- und Betriebskosten

Die im Ofen verwendeten Schutzgase stellen einen kontinuierlichen Betriebskostenfaktor dar. Darüber hinaus ist die Aufrechterhaltung der Integrität aller Dichtungen und Sicherheitssysteme von entscheidender Bedeutung und erhöht das Wartungsbudget.

Verbesserte Sicherheitsprotokolle

Viele Prozessgase können brennbar sein oder andere Gefahren darstellen. Daher erfordern diese Öfen obligatorische Sicherheits- und Explosionsschutzvorrichtungen sowie strenge Betriebsprotokolle, um eine sichere Arbeitsumgebung zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Ofen mit kontrollierter Atmosphäre hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Härten oder Glühen liegt, bei dem Oberflächenoxidation akzeptabel ist oder später entfernt werden kann: Ein Standardofen ohne Kontrolle ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, glänzenden Oberfläche ohne Oberflächenoxidation oder Entkohlung liegt: Ein Ofen mit kontrollierter Atmosphäre ist absolut unerlässlich, um die Integrität des Materials zu schützen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie eines Teils gezielt zu verändern (z. B. Einsatzhärten durch Aufkohlen): Ein Ofen mit kontrollierter Atmosphäre ist die einzige Technologie, die diese Aufgabe erfüllen kann.

Letztendlich ist die Wahl eines Ofens mit kontrollierter Atmosphäre eine Entscheidung, in präzise Prozesskontrolle zu investieren, um überragende Materialqualität und Konsistenz zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Ofen mit kontrollierter Atmosphäre |

|---|---|---|

| Atmosphäre | Luft | Spezifische Gasmischung (z. B. Stickstoff, Argon) |

| Primäre Kontrolle | Temperatur | Temperatur & chemische Umgebung |

| Oberflächenergebnis | Oxidation/Entkohlung | Sauber, hell, oxidfrei |

| Schlüsselprozesse | Härten, Glühen | Aufkohlen, Nitrieren, Blankhärten |

Bereit, makellose, oxidfreie Ergebnisse und fortschrittliche Oberflächenbehandlungen zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Wärmebehandlungsöfen mit kontrollierter Atmosphäre, die für Präzision und Zuverlässigkeit entwickelt wurden. Unsere Systeme sind darauf ausgelegt, Ihre Materialien zu schützen und fortschrittliche Prozesse wie Aufkohlen und Nitrieren zu ermöglichen, wodurch konsistente, hochwertige Ergebnisse für Ihr Labor gewährleistet werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihre spezifischen Wärmebehandlungsherausforderungen lösen und die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung