Im Kern ist ein Prozesssystem mit kontrollierter Atmosphäre eine konstruierte Umgebung, in der die atmosphärische Zusammensetzung, der Druck und die Temperatur präzise gesteuert werden, um ein bestimmtes Ergebnis zu erzielen. Diese Systeme sind in Bereichen von der Halbleiterfertigung und Materialwissenschaft bis hin zur Lebensmittelverarbeitung unerlässlich. Sie funktionieren, indem sie die Umgebungsluft durch eine sorgfältig regulierte Gasmischung ersetzen und Bedingungen schaffen, die Prozesse ermöglichen, die sonst unmöglich wären.

Das Grundprinzip ist nicht eine einzelne Maschine, sondern die präzise Steuerung einer gasförmigen Umgebung. Durch das Entfernen reaktiver Elemente wie Sauerstoff und die Einführung spezifischer Prozessgase ermöglichen diese Systeme eine beispiellose Kontrolle über chemische und physikalische Umwandlungen.

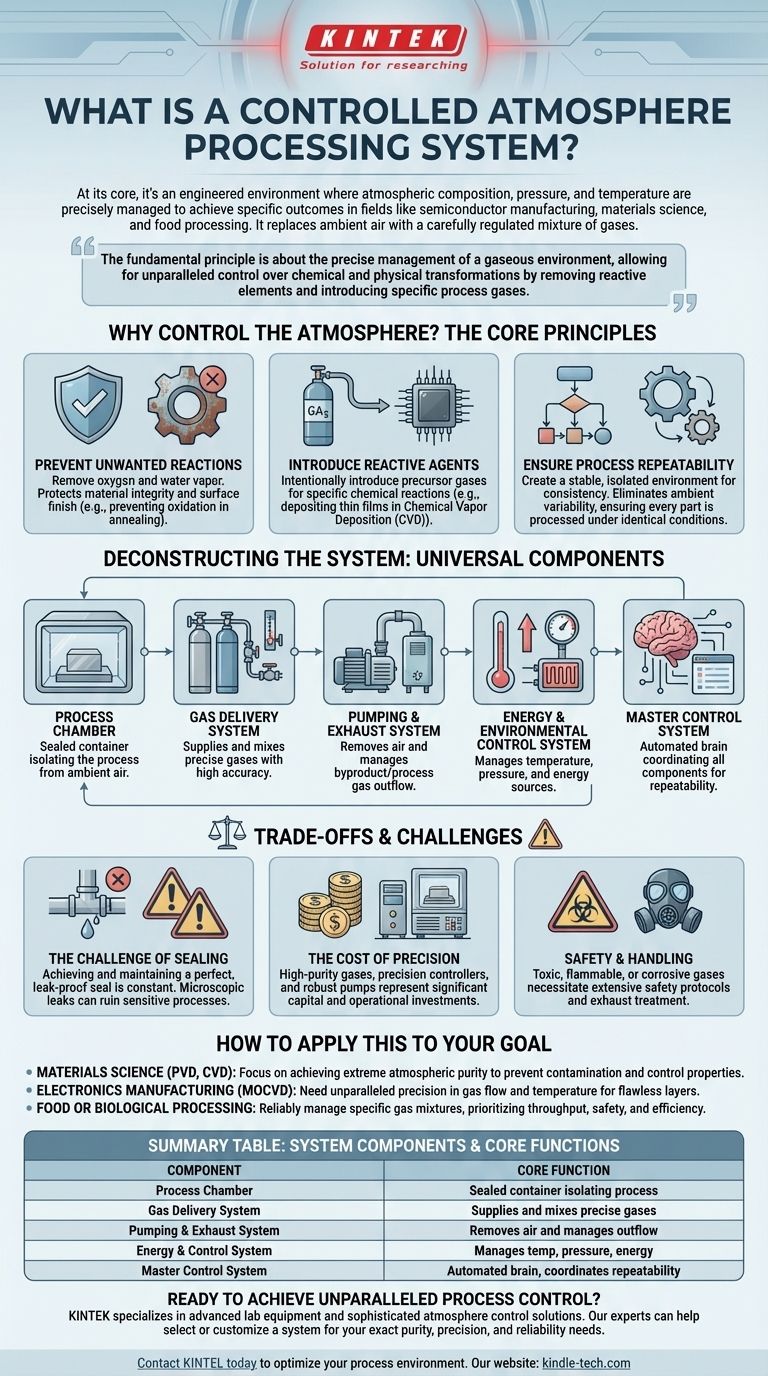

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Normale Luft ist ein komplexes Gasgemisch – hauptsächlich Stickstoff und Sauerstoff, mit Spuren von Wasserdampf, Argon und Kohlendioxid. Für viele fortschrittliche Prozesse sind diese Komponenten Verunreinigungen, die das gewünschte Ergebnis beeinträchtigen.

Um unerwünschte Reaktionen zu verhindern

Der häufigste Grund für die Kontrolle einer Atmosphäre ist die Entfernung von Sauerstoff und Wasserdampf. Bei Hochtemperaturprozessen wie der Wärmebehandlung von Metallen (Glühen) verursacht Sauerstoff Oxidation oder Rost, was die Qualität des Materials beeinträchtigt.

Durch den Ersatz von Luft durch ein Inertgas wie Stickstoff oder Argon wird das Material vor diesen unerwünschten chemischen Reaktionen geschützt, wodurch seine Integrität und Oberflächengüte gewährleistet wird.

Um reaktive Agenzien einzuführen

Umgekehrt erfordern einige Prozesse spezifische reaktive Gase, die in normaler Luft nicht vorhanden sind. Bei der chemischen Gasphasenabscheidung (CVD) werden Vorläufergase gezielt in eine Kammer eingeleitet.

Diese Gase reagieren auf einer erhitzten Oberfläche, um einen dünnen, festen Film abzuscheiden – eine grundlegende Technik zur Herstellung von Computerchips und Schutzbeschichtungen. Die kontrollierte Atmosphäre stellt sicher, dass nur die gewünschten Reaktionen ablaufen.

Um Prozesswiederholbarkeit zu gewährleisten

Durch die Schaffung einer stabilen, klar definierten und isolierten Umgebung eliminieren diese Systeme die Variabilität der Umgebungsbedingungen. Dies stellt sicher, dass jedes Teil oder jede Charge unter exakt den gleichen Bedingungen verarbeitet wird. Diese Wiederholbarkeit ist entscheidend für die Massenfertigung, bei der Konsistenz von größter Bedeutung ist.

Dekonstruktion des Systems: Universelle Komponenten

Obwohl sich ein System zum Betäuben von Geflügel stark von dem zum Züchten eines Halbleiterkristalls unterscheidet, teilen sie eine gemeinsame architektonische DNA. Die Verweise auf MOCVD-, PVD- und CVD-Systeme zeigen eine Reihe von fünf Kernfunktionsblöcken.

Die Prozesskammer

Dies ist das Herzstück des Systems – ein versiegelter Behälter, in dem die Arbeit stattfindet. Es kann eine Stahlvakuumkammer für PVD, ein Quarzrohr-Ofen für CVD oder ein größeres Gehäuse für die Lebensmittelverarbeitung sein. Ihre Hauptaufgabe ist es, den Prozess von der Außenwelt zu isolieren.

Das Gasversorgungssystem

Dieses Teilsystem ist für die Zufuhr, Mischung und Lieferung der präzisen erforderlichen Gase verantwortlich. Es verwendet hochreine Gasquellen und hochentwickelte Massendurchflussregler, um den Fluss jedes Gases mit extremer Genauigkeit zu regulieren und so das perfekte atmosphärische Rezept zu gewährleisten.

Das Pump- & Abgassystem

Dieses System erfüllt zwei Zwecke. Erstens entfernt eine Vakuumpumpe die Umgebungsluft, um eine saubere Basis zu schaffen. Zweitens verwaltet es den Abfluss von Prozessgasen und Nebenprodukten. Dies kann einen „Wäscher“ beinhalten, um gefährliche Abgase zu neutralisieren, bevor sie freigesetzt werden.

Das Energie- & Umweltkontrollsystem

Dies umfasst alle Hardwarekomponenten, die zur Verwaltung der physikalischen Umgebung innerhalb der Kammer verwendet werden. Es besteht aus Heiz- oder Kühleinheiten zur Temperaturregelung sowie Drucksensoren und Ventilen. In einem Ofen ist dies das Heizelement; in einem Abscheidungssystem ist es oft eine komplexe Energiequelle wie ein Plasmaschalter.

Das Hauptsteuerungssystem

Dies ist das Gehirn des Betriebs. Moderne Systeme werden von hochentwickelter Elektronik und Software verwaltet, die den gesamten Prozess automatisieren. Das Steuerungssystem überwacht alle Sensoren und koordiniert präzise die Gaszufuhr, das Pumpen und die Energiesysteme, um das programmierte Rezept auszuführen.

Verständnis der Kompromisse und Herausforderungen

Systeme mit kontrollierter Atmosphäre bieten immense Möglichkeiten, dies geht jedoch mit erheblichen technischen Herausforderungen und Betriebskosten einher.

Die Herausforderung der Abdichtung

Das Erreichen und Aufrechterhalten einer perfekten, leckfreien Abdichtung der Prozesskammer ist ein ständiger Kampf. Schon mikroskopisch kleine Lecks können Verunreinigungen wie Sauerstoff oder Feuchtigkeit einschleusen und empfindliche Prozesse ruinieren. Dies ist oft die Hauptursache für Prozessausfälle und erfordert eine sorgfältige Wartung.

Die Kosten der Präzision

Die für eine präzise Steuerung erforderlichen Komponenten sind teuer. Hochreine Gase, präzise Massendurchflussregler und robuste Vakuumpumpen stellen eine erhebliche Kapitalinvestition dar. Die Betriebskosten für Gase und Energie können ebenfalls erheblich sein.

Sicherheit und Handhabung

Viele der in der Materialwissenschaft und Elektronikfertigung verwendeten Gase sind giftig, brennbar oder korrosiv. Dies erfordert umfangreiche Sicherheitsprotokolle, spezielle Gasschränke, Lecksuchgeräte und Abgasbehandlungssysteme zum Schutz des Personals und der Umwelt.

Wie Sie dies auf Ihr Ziel anwenden

Das Verständnis der Grundprinzipien ermöglicht es Ihnen, die kritischsten Aspekte eines Systems basierend auf Ihrer spezifischen Anwendung zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaften liegt (z. B. Wärmebehandlung, PVD, CVD): Ihr Hauptanliegen ist die Erreichung extremer atmosphärischer Reinheit, um Kontaminationen zu verhindern und Materialeigenschaften präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt (z. B. MOCVD): Sie benötigen beispiellose Präzision und Wiederholbarkeit bei Gasfluss und Temperatur, um atomar dünne, fehlerfreie Schichten abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Lebensmittel- oder biologischen Verarbeitung liegt (z. B. Betäubung, Verpackung): Ihr Ziel ist es, eine spezifische Gasmischung zuverlässig zu steuern, um einen biologischen Prozess zu kontrollieren, wobei Durchsatz, Sicherheit und Effizienz Vorrang vor extremem Vakuum oder Reinheit haben.

Durch das Erfassen dieser grundlegenden Bausteine können Sie jedes System mit kontrollierter Atmosphäre, dem Sie begegnen, effektiv bewerten, bedienen und Fehler darin beheben.

Zusammenfassungstabelle:

| Systemkomponente | Kernfunktion |

|---|---|

| Prozesskammer | Versiegelter Behälter, der den Prozess von der Umgebungsluft isoliert. |

| Gasversorgungssystem | Liefert und mischt präzise Gase mit hoher Genauigkeit. |

| Pump- & Abgassystem | Entfernt Luft und verwaltet den Abfluss von Nebenprodukten/Prozessgasen. |

| Energie- & Kontrollsystem | Steuert Temperatur, Druck und Energiequellen. |

| Hauptsteuerungssystem | Automatisiertes Gehirn, das alle Komponenten für Wiederholbarkeit koordiniert. |

Bereit, prozesskontrolle und Wiederholbarkeit ohnegleichen zu erreichen?

Ob Ihre Arbeit in der empfindlichen Materialwissenschaft, der hochpräzisen Elektronikfertigung oder der industriellen Großprozessierung liegt, das richtige System mit kontrollierter Atmosphäre ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich hochentwickelter Lösungen zur Atmosphärenkontrolle.

Unsere Experten helfen Ihnen bei der Auswahl oder Anpassung eines Systems, das die genaue Reinheit, Präzision und Zuverlässigkeit liefert, die Ihre Anwendung erfordert. Lassen Sie uns Ihre spezifischen Ziele und Herausforderungen besprechen.

Kontaktieren Sie KINTEL noch heute, um Ihre Prozessumgebung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen