Bei der Wärmebehandlung ist ein Ofen weit mehr als nur eine Wärmequelle. Er ist ein präzise konstruiertes Industriesystem, das darauf ausgelegt ist, die Eigenschaften eines Materials durch einen kontrollierten thermischen Zyklus zu modifizieren. Entscheidend ist, dass dieser thermische Zyklus in einer spezifischen, kontrollierten Atmosphäre stattfindet, was den Ofen zu einer kompletten Umweltkontrollkammer macht.

Die wesentliche Funktion eines Wärmebehandlungsofens besteht nicht nur darin, ein Material zu erwärmen, sondern dies mit präziser Temperaturkontrolle innerhalb einer bewusst gesteuerten Atmosphäre zu tun. Diese Kombination ermöglicht die gezielte Modifikation der inneren Struktur und Oberflächenchemie eines Materials.

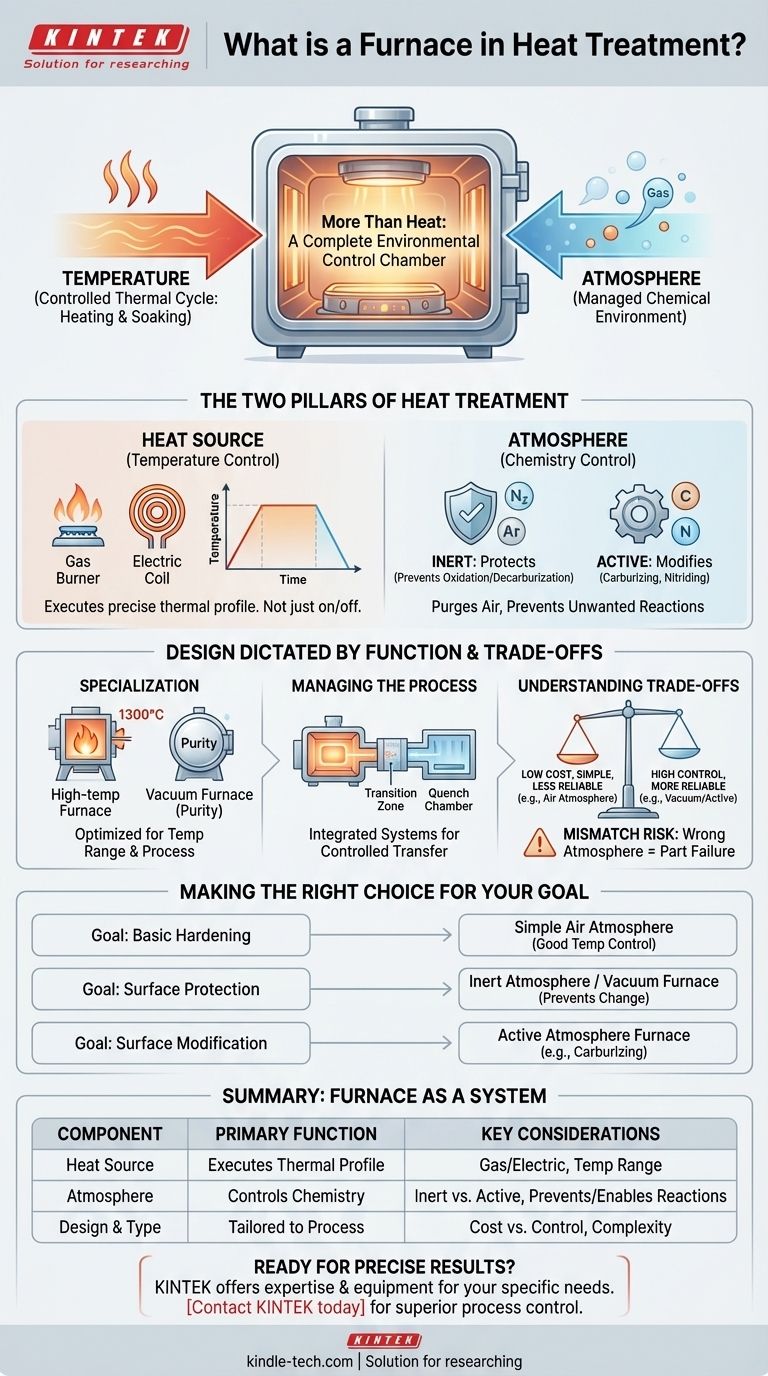

Die zwei Säulen der Wärmebehandlung: Temperatur und Atmosphäre

Um einen Ofen zu verstehen, muss man seine zwei Hauptkomponenten betrachten: die Wärmequelle, die die Temperatur steuert, und die innere Atmosphäre, die die Chemie steuert.

Die Rolle der Wärmequelle

Die Wärmequelle, die gasbetrieben oder elektrisch betrieben sein kann, ist für die Ausführung eines spezifischen thermischen Profils verantwortlich.

Dies ist kein einfacher "Ein/Aus"-Prozess. Er umfasst eine "Aufheizperiode", in der erhebliche Energie verwendet wird, um das Material und die Kammer auf die Zieltemperatur zu bringen, gefolgt von einer "Halteperiode", in der die Wärme sorgfältig reguliert wird, um diese Temperatur konstant zu halten.

Warum die Atmosphäre entscheidend ist

Die Atmosphäre in der versiegelten Ofenkammer ist genauso wichtig wie die Temperatur. Sie ist ein aktiver Bestandteil des Prozesses.

Die Atmosphäre eines Ofens wird verwendet, um Luft (und damit Sauerstoff) zu entfernen, um unerwünschte Reaktionen auf der Materialoberfläche zu verhindern.

Je nach Ziel kann die Atmosphäre Oxidation (Verzunderung) und Entkohlung (den Verlust von Kohlenstoff von der Stahloberfläche) verhindern und so die Integrität des Materials bewahren. Umgekehrt kann sie auch verwendet werden, um gezielt chemische Spezies wie Kohlenstoff zum Aufkohlen oder Stickstoff zum Nitrieren einzubringen, was die Oberfläche härtet.

Aktive vs. inerte Atmosphären

Ofenatmosphären lassen sich in zwei Kategorien einteilen. Inerte Atmosphären, wie Stickstoff oder Argon, werden verwendet, um das Material vor chemischen Veränderungen zu schützen.

Aktive Atmosphären sind darauf ausgelegt, mit der Materialoberfläche zu reagieren. Die Wahl zwischen ihnen hängt vollständig vom gewünschten Ergebnis, dem Materialtyp und den Kostenüberlegungen ab.

Ofendesign wird durch die Funktion bestimmt

Kein einziges Ofendesign ist perfekt für alle Aufgaben. Die physikalische Konstruktion eines Ofens wird durch den spezifischen Wärmebehandlungsprozess bestimmt, den er ausführen muss.

Spezialisierung auf Temperaturbereiche

Ein Ofen, der für sehr hohe Temperaturen (z. B. 1300 °C) ausgelegt ist, ist oft ineffizient und verfügt möglicherweise nicht über die feine Kontrolle, die für Niedertemperaturprozesse (z. B. 300 °C) erforderlich ist. Die Ausrüstung ist für ihren vorgesehenen Betriebsbereich spezialisiert, um Genauigkeit und Effizienz zu gewährleisten.

Prozessspezifische Designs

Unterschiedliche Prozesse erfordern grundlegend unterschiedliche Öfen. Ein Vakuumofen beispielsweise entfernt die Atmosphäre vollständig, um Funktionen wie hochreines Löten, Sintern oder Gasabschrecken ohne Oberflächenkontamination durchzuführen.

Den gesamten Prozess managen

Ein Ofen ist oft Teil eines größeren Systems. Zum Beispiel umfassen einige Anlagen einen "Hinterraum" oder eine Übergangskammer. Dies ermöglicht es, Werkstücke aus der Hitze in eine kontrollierte Umgebung zu bewegen, bevor sie abgeschreckt werden, wodurch Oxidation verhindert wird, die auftreten würde, wenn sie heißer Luft ausgesetzt wären.

Die Kompromisse verstehen

Die Auswahl und der Betrieb eines Wärmebehandlungsofens erfordert ein Abwägen konkurrierender Faktoren. Das Bewusstsein für diese Kompromisse ist entscheidend für den Erfolg.

Kosten vs. Kontrolle

Ein einfacher, offener Ofen ist am günstigsten im Betrieb, bietet aber keinerlei Atmosphärenkontrolle. Wenn man zu inerten Gasen und schließlich zu aktiven oder Vakuumatmosphären übergeht, steigt das Maß an Prozesskontrolle dramatisch an, aber auch die Ausrüstungs- und Betriebskosten.

Komplexität vs. Zuverlässigkeit

Je komplexer die Atmosphäre und der thermische Zyklus, desto mehr Variablen müssen verwaltet werden. Fortgeschrittene Prozesse wie das Aufkohlen erfordern eine extrem genaue Kontrolle der Gaszusammensetzung und der Temperatur, was das Fehlerpotenzial erhöht, wenn sie nicht sorgfältig verwaltet werden.

Material- und Prozessfehlanpassung

Die Verwendung der falschen Atmosphäre ist einer der häufigsten Fehler bei der Wärmebehandlung. Der Versuch, einen empfindlichen Werkzeugstahl in einer sauerstoffreichen Atmosphäre zu erhitzen, führt zu Verzunderung und Entkohlung und kann das Teil ruinieren. Die Ofenumgebung muss mit dem Material und dem gewünschten Ergebnis kompatibel sein.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofenansatz ist derjenige, der die spezifischen metallurgischen Anforderungen Ihres Projekts erfüllt.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Härten oder Anlassen von unempfindlichen Stählen liegt: Ein einfacher Luftatmosphärenofen mit ausgezeichneter Temperaturkontrolle kann ausreichend sein.

- Wenn Sie jegliche Oberflächenveränderung wie Oxidation oder Entkohlung verhindern müssen: Eine inerte Atmosphäre (wie Stickstoff oder Argon) oder ein Vakuumofen ist erforderlich.

- Wenn Ihr Ziel darin besteht, die Oberflächenchemie gezielt zu verändern (z. B. Einsatzhärten): Sie benötigen einen Ofen, der eine aktive Atmosphäre für Prozesse wie Aufkohlen oder Nitrieren handhaben kann.

Letztendlich ist die Betrachtung des Ofens als komplettes Umweltkontrollsystem – nicht nur als Heizgerät – der Schlüssel zu vorhersagbaren und wiederholbaren Wärmebehandlungsergebnissen.

Zusammenfassungstabelle:

| Ofenkomponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Wärmequelle | Führt ein kontrolliertes thermisches Profil aus (Heizen & Halten). | Gas oder elektrisch; spezialisiert für bestimmte Temperaturbereiche. |

| Atmosphäre | Kontrolliert die chemische Umgebung in der Kammer. | Inert (schützend) oder Aktiv (oberflächenmodifizierend); verhindert Oxidation oder ermöglicht Aufkohlen. |

| Design & Typ | Abgestimmt auf die spezifischen Prozess- und Materialanforderungen. | Reicht von einfacher Luftatmosphäre bis zu komplexen Vakuumöfen; beinhaltet Kompromisse zwischen Kosten und Kontrolle. |

Bereit für präzise und wiederholbare Wärmebehandlungsergebnisse?

Der richtige Ofen ist der Grundstein für eine erfolgreiche Materialbearbeitung. Ob Ihr Ziel grundlegendes Härten, Oberflächenschutz mit inerter Atmosphäre oder fortgeschrittenes Einsatzhärten ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere spezialisierten Laboröfen Ihre Prozesskontrolle verbessern und überlegene Ergebnisse für Ihre Materialien liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten