Im Kern ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um ein locker gepacktes Pulver in ein festes, dichtes und starkes Objekt umzuwandeln. Dieser Prozess, bekannt als Sintern, beruht auf sorgfältig kontrollierter Hitze, um die Partikel bei einer Temperatur unterhalb des Schmelzpunktes des Materials miteinander zu verschmelzen, wodurch sich seine mechanischen und physikalischen Eigenschaften grundlegend ändern.

Beim Sintern geht es nicht um das Schmelzen eines Materials; es ist ein hochentwickelter Festkörperprozess. Der eigentliche Zweck des Ofens ist es, eine präzise kontrollierte Umgebung aus Wärme und Atmosphäre zu schaffen, die die Bindung und Verdichtung einzelner Partikel fördert und aus einem zerbrechlichen Pulverpressling eine robuste, konstruierte Komponente macht.

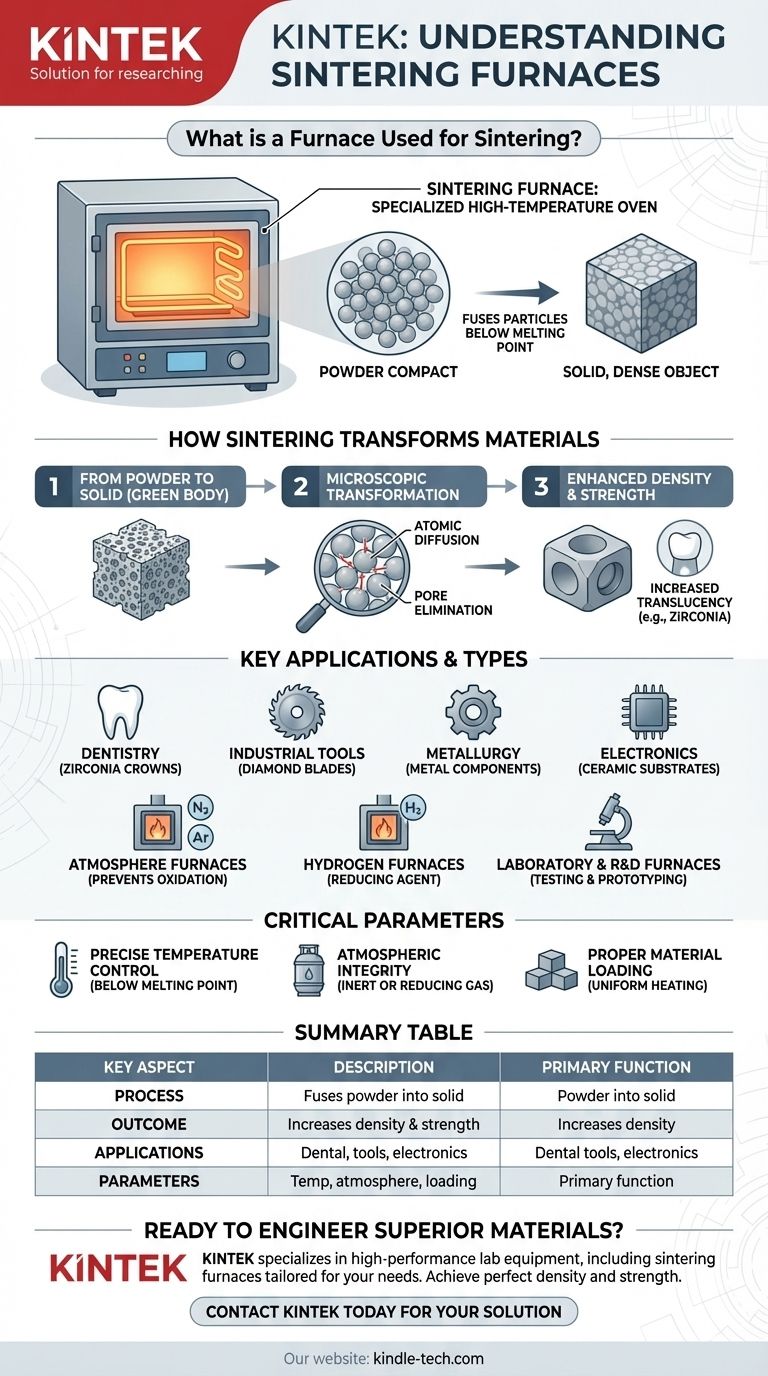

Wie Sintern Materialien grundlegend verändert

Die Funktion eines Sinterofens geht weit über das einfache Erhitzen hinaus. Er ermöglicht eine komplexe mikroskopische Transformation, die Materialien ihre endgültigen Hochleistungseigenschaften verleiht.

Vom Pulver zum Feststoff

Der Ausgangspunkt ist ein „Grünling“, eine durch Komprimieren von Pulvermaterial geformte Komponente. Dieses Objekt ist zerbrechlich und porös. Die Aufgabe des Ofens ist es, diesen Grünling auf eine bestimmte Temperatur zu erhitzen, bei der die Atome in den Partikeln beweglich werden.

Die mikroskopische Transformation

Bei der Sintertemperatur beginnt ein Prozess der atomaren Diffusion. Material wandert über die Kontaktpunkte zwischen den Partikeln, wodurch die Grenzen wachsen und verschmelzen. Dieser Prozess eliminiert aktiv die Poren (leere Räume) zwischen den Partikeln, wodurch das gesamte Objekt schrumpft und deutlich dichter wird.

Das Ergebnis: Erhöhte Dichte und Festigkeit

Die primären Ergebnisse erfolgreichen Sinterns sind eine dramatisch erhöhte Dichte und mechanische Festigkeit. Durch die Eliminierung der internen Porosität wird das Material weniger bruchanfällig. Bei einigen Materialien, wie dem in Zahnkronen verwendeten Zirkonoxid, erhöht dieser Prozess auch die Transluzenz, was zu einem natürlicheren Aussehen führt.

Wichtige Sinterofen-Anwendungen und -Typen

Sintern ist kein Einheitsverfahren. Verschiedene Materialien und Industrien erfordern spezialisierte Öfen, um die gewünschten Ergebnisse zu erzielen, was sie in zahlreichen High-Tech-Bereichen unerlässlich macht.

Atmosphärenöfen

Viele fortschrittliche Materialien, insbesondere Keramiken und Metalle, erfordern einen atmosphärenkontrollierten Ofen. Diese Ausrüstung ermöglicht es den Bedienern, die Luft im Inneren durch ein spezifisches Gas, wie Stickstoff oder Argon, zu ersetzen. Diese kontrollierte Atmosphäre verhindert unerwünschte chemische Reaktionen wie Oxidation und gewährleistet die Reinheit und die endgültigen Eigenschaften des Materials.

Wasserstofföfen

Für bestimmte Hochtemperaturlegierungen und Spezialmaterialien wird ein Wasserstoffofen verwendet. Wasserstoff wirkt als „reduzierendes“ Mittel, das Oberflächenoxide von den Partikeln entfernen kann, was eine noch stärkere Bindung während des Sinterns und Glühens fördert.

Spezialisierte Industrieanwendungen

Sinteröfen sind in vielen Sektoren unverzichtbar:

- Zahnmedizin: Zur Verarbeitung von Zirkonoxidkronen und -brücken, um ihnen ihre endgültige, zahnähnliche Härte und Optik zu verleihen.

- Industriewerkzeuge: Zur Herstellung superharter Komponenten wie Diamantsägeblätter, bei denen Diamantkörnung in eine Metallmatrix gesintert wird.

- Metallurgie: Zur Wärmebehandlung und Konsolidierung von Metallkomponenten, einschließlich Teilen aus Stahl- und Kupferpulver.

- Elektronik: Zur Herstellung von Keramiksubstraten und anderen Komponenten, die in elektronischen Geräten verwendet werden.

Labor- und F&E-Öfen

Für Forschung, Prototypenbau und Kleinserienproduktion werden Laboröfen eingesetzt. Diese kleineren Einheiten, einschließlich fortschrittlicher Mikrowellen-Sinteröfen, ermöglichen es Wissenschaftlern und Ingenieuren, neue Materialzusammensetzungen zu testen und die präzisen Parameter für die Großserienfertigung festzulegen.

Die kritischen Parameter verstehen

Ein erfolgreiches Sinterergebnis hängt von der präzisen Kontrolle mehrerer Schlüsselfaktoren ab. Eine Fehlverwaltung dieser kann zu fehlerhaften Teilen oder inkonsistenter Qualität führen.

Präzise Temperaturkontrolle

Der kritischste Parameter ist die Temperatur. Der Ofen muss eine Temperatur aufrechterhalten, die hoch genug ist, um die Diffusion von Atomen zu ermöglichen, aber sicher unterhalb des Schmelzpunktes des Materials bleibt. Schmilzt das Material, schlägt der Prozess fehl und die Form und innere Struktur des Teils werden zerstört.

Atmosphärische Integrität

Die Atmosphäre im Ofen ist nicht passiv. Für viele Materialien ist Sauerstoff ein Feind, der Oxidation verursacht und das Endprodukt schwächt. Die Aufrechterhaltung einer reinen, kontrollierten Atmosphäre aus Inert- oder Reduktionsgas ist für Hochleistungsanwendungen unerlässlich.

Korrekte Materialbeladung

Die Art und Weise, wie Komponenten in den Ofen gelegt werden, ist entscheidend für eine gleichmäßige Erwärmung. Eine unsachgemäße Beladung kann zu heißen oder kalten Stellen führen, was zu ungleichmäßigem Schrumpfen, Verzug oder inneren Spannungen im Endprodukt führt. Es ist wichtig, etablierte Verfahren für die Beladung spezifischer Materialien zu befolgen.

Die richtige Wahl für Ihr Ziel treffen

Die Art des Ofens und des Prozesses, die Sie benötigen, hängt vollständig von Ihrem Endziel und dem Material ab, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken oder -metallen liegt: Ein atmosphärenkontrollierter Ofen ist unerlässlich, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein kleinerer, flexibler Laborofen ist ideal zum Testen neuer Materialzusammensetzungen und zur Perfektionierung von Prozessparametern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter Industriekomponenten liegt: Die Ofenwahl wird durch das Material bestimmt, z. B. ein Wasserstoffofen für spezifische Legierungen oder ein druckunterstützter Ofen für Diamantwerkzeuge.

Letztendlich ist ein Sinterofen ein Werkzeug der atomaren Ingenieurtechnik, das die Schaffung fortschrittlicher Materialien mit Eigenschaften ermöglicht, die mit konventionellen Methoden nicht erreichbar wären.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Verschmilzt Pulverpartikel zu einem festen, dichten Objekt unterhalb des Schmelzpunktes. |

| Wichtigstes Ergebnis | Erhöht dramatisch Dichte, mechanische Festigkeit und Materialleistung. |

| Häufige Anwendungen | Zahnkronen (Zirkonoxid), Industriewerkzeuge (Diamantsägeblätter), Metallkomponenten, Elektronik. |

| Kritische Kontrollparameter | Präzise Temperatur, kontrollierte Atmosphäre (z. B. Stickstoff, Wasserstoff), korrekte Materialbeladung. |

Bereit, überlegene Materialien mit Präzisionssintern zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sinteröfen, die auf Ihre spezifischen Material- und Industrieanforderungen zugeschnitten sind – sei es für F&E, Dentalkeramiken oder die industrielle Fertigung. Unsere Expertise stellt sicher, dass Sie die perfekte Dichte und Festigkeit für Ihre Komponenten erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und die richtige Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen