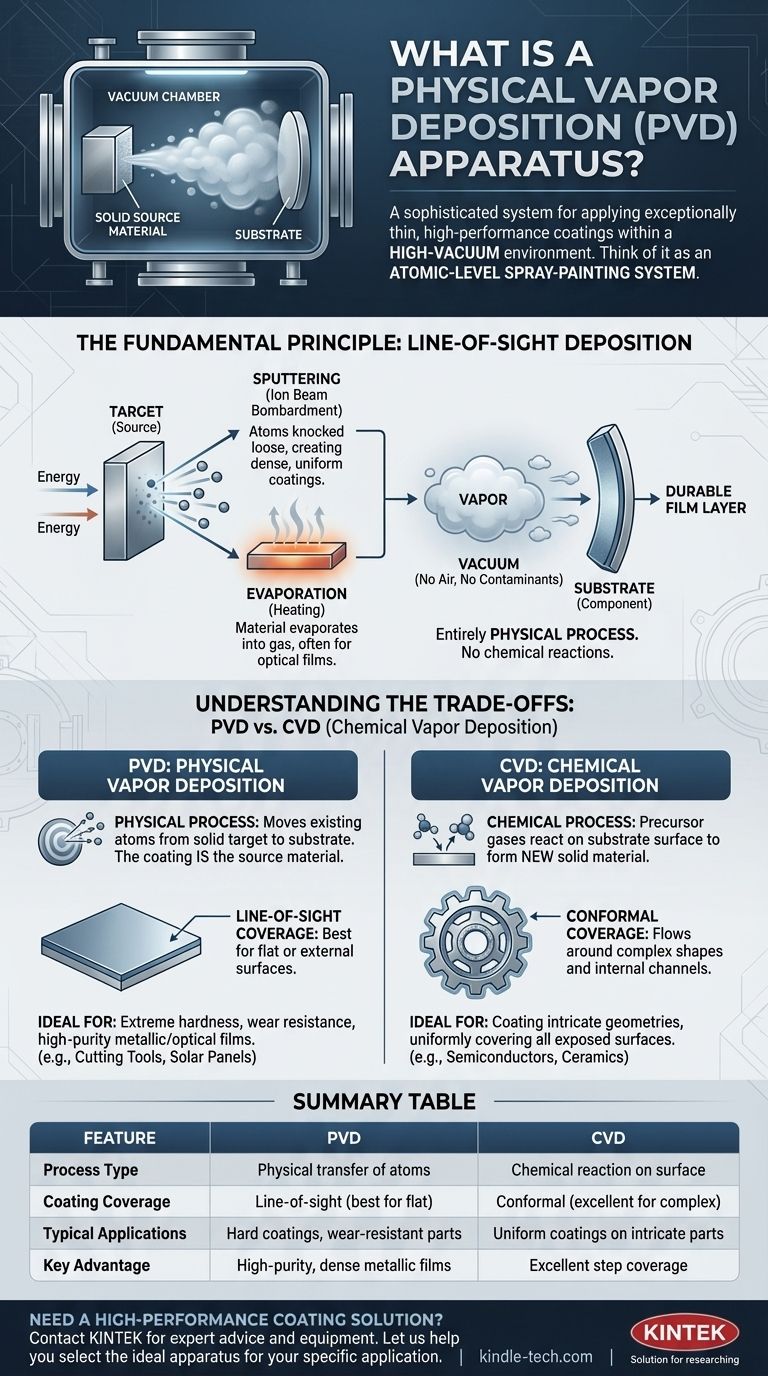

Im Grunde genommen ist ein Apparat für die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) ein hochentwickeltes System, das darauf ausgelegt ist, außergewöhnlich dünne, leistungsstarke Beschichtungen auf einer Oberfläche aufzutragen. Er arbeitet im Vakuum, indem er festes Quellmaterial physikalisch in einen Dampf umwandelt, der dann zu einem Zielobjekt, dem Substrat, wandert und dort kondensiert, um einen haltbaren Film zu bilden. Dieser Prozess ist rein physikalisch und beinhaltet keine chemischen Reaktionen zur Bildung der Beschichtung.

Ein PVD-Apparat versteht sich am besten nicht als eine einzelne Maschine, sondern als eine kontrollierte Umgebung für einen physikalischen Übertragungsprozess. Stellen Sie es sich als ein Sprühsystem auf atomarer Ebene vor, bei dem einzelne Atome von einer Quelle gelöst und präzise auf eine Komponente in einer Hochvakuumbeschichtungskammer abgeschieden werden.

Das Grundprinzip: Sichtlinienabscheidung (Line-of-Sight Deposition)

Der gesamte PVD-Prozess beruht auf der physikalischen Bewegung des Materials in einer geraden Linie von seiner Quelle zu dem Substrat, das beschichtet werden soll.

Von der Quelle zum Substrat

Ein PVD-System beschießt einen festen Block des Beschichtungsmaterials, das als Target (Zielscheibe) bezeichnet wird, mit Energie. Diese Energie löst physikalisch Atome oder Moleküle von der Targetscheibe und wandelt sie in einen Dampf um. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch sich die Schicht Schicht für Schicht aufbaut.

Die entscheidende Rolle des Vakuums

Der Prozess muss aus zwei Hauptgründen in einem Hochvakuum stattfinden. Erstens werden Luft und andere Partikel entfernt, die die Beschichtung sonst verunreinigen oder mit dem Dampf reagieren würden. Zweitens wird sichergestellt, dass die verdampften Atome ungehindert von der Targetscheibe zum Substrat gelangen können.

Gängige PVD-Methoden

Es gibt zwei Hauptmethoden, die sich nach der Art der verwendeten Energiequelle richten:

- Sputtern (Zerstäuben): Ein Ionenstrahl (wie ein molekulares Sandstrahlgerät) beschießt die Targetscheibe und löst dabei physikalisch Atome von ihrer Oberfläche. Diese Methode erzeugt sehr dichte, gleichmäßige Beschichtungen.

- Verdampfung (Evaporation): Das Targetmaterial wird erhitzt, bis es zu einem Gas verdampft (ähnlich wie kochendes Wasser). Dieser Dampf kondensiert dann auf dem Substrat. Dies wird häufig für Materialien wie optische Filme verwendet.

Die Abwägungen verstehen: PVD im Vergleich zur chemischen Gasphasenabscheidung (CVD)

Um wirklich zu verstehen, was ein PVD-Apparat leistet, ist es wichtig, ihn mit seinem chemischen Gegenstück, der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD), zu vergleichen. Obwohl sich ihre Anwendungen überschneiden können, unterscheiden sich ihre zugrunde liegenden Mechanismen grundlegend.

Der Kernunterschied: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Er bewegt vorhandene Atome von einer festen Targetscheibe auf das Substrat. Das Beschichtungsmaterial ist identisch mit dem Quellmaterial.

CVD ist ein chemischer Prozess. Dabei werden Vorläufergase in eine Kammer eingebracht, die dann auf der Oberfläche des Substrats reagieren, um ein neues, festes Material zu bilden. Die Beschichtung ist das Produkt dieser chemischen Reaktion.

Abdeckung und Komplexität

Da PVD ein „Sichtlinienprozess“ ist, eignet es sich hervorragend zum Beschichten von flachen oder nach außen gerichteten Oberflächen. Es hat Schwierigkeiten, komplexe Geometrien mit tiefen Vertiefungen oder inneren Kanälen gleichmäßig zu beschichten.

CVD, das Gase verwendet, kann um und in komplexe Formen fließen und sorgt so für eine gleichmäßigere (konforme) Beschichtung auf allen freiliegenden Oberflächen, auch auf solchen, die nicht in direkter Sichtlinie liegen.

Material- und Temperaturbeschränkungen

PVD eignet sich hervorragend zum Abscheiden von Materialien mit sehr hohen Schmelzpunkten sowie von reinen Metallen und Legierungen, ohne deren Zusammensetzung zu verändern.

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemische Reaktion auszulösen, was das Substrat potenziell beschädigen kann. Es ist jedoch einzigartig geeignet für die Herstellung von Materialien, die schwer in fester Targetform herzustellen sind, wie Kohlenstoffnanoröhren oder bestimmte Keramiken.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von dem gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist der Standard für die Beschichtung von Schneidwerkzeugen, Motorteilen und Luft- und Raumfahrtkomponenten mit harten, inerten Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenflächen liegt: CVD ist aufgrund seiner Fähigkeit, komplizierte Geometrien mit einem gleichmäßigen Film konform zu beschichten, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einem reinen, dichten metallischen oder optischen Film liegt: PVD bietet eine hervorragende Kontrolle bei der Abscheidung von Materialien wie Aluminium auf Solarzellen oder Titannitrid für langlebige Oberflächen.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischem Transfer und chemischer Reaktion ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalischer Transfer von Atomen | Chemische Reaktion auf der Oberfläche |

| Beschichtungsabdeckung | Sichtlinie (am besten für flache/äußere Oberflächen) | Konform (hervorragend für komplexe Geometrien) |

| Typische Anwendungen | Harte Beschichtungen für Werkzeuge, verschleißfeste Teile, optische Filme | Gleichmäßige Beschichtungen auf komplizierten Teilen, Halbleitern, Keramiken |

| Hauptvorteil | Hochreine, dichte Metallfilme; niedrigere Temperaturen | Ausgezeichnete Stufenabdeckung auf Nicht-Sichtlinienflächen |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie? Die richtige Abscheidungstechnologie ist entscheidend für die Erzielung der gewünschten Härte, Reinheit und Abdeckung Ihrer Komponenten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zu PVD und anderen Beschichtungssystemen. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Apparats für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Sicherheitsvorkehrungen bei der Wärmebehandlung? Ein Leitfaden zum Umgang mit extremer Hitze, Gasen und Gefahren

- Was ist der Hauptbestandteil von Bio-Öl? Es ist eine komplexe Mischung, kein einzelner chemischer Stoff.

- Was ist die thermische Stabilität von Graphen? Ein Leitfaden zu Temperaturgrenzen und Materialauswahl

- Kann SLS-Pulver wiederverwendet werden? Ja, mit der richtigen Auffrischratenstrategie.

- Was ist der Unterschied zwischen Pyrolyse und Verbrennung von Kunststoff? Wählen Sie den richtigen Weg von Abfall zu Ressource

- Macht eine Wärmebehandlung Aluminium stärker? Maximale Festigkeit durch Ausscheidungshärtung freischalten

- Was ist ein Heißluftofen für ein Chemielabor? Beherrschen Sie die Sterilisation und Trocknung mit trockener Hitze

- Warum ist ein Vakuum für das Sputtern notwendig? Um Kontamination zu verhindern und Plasma zu ermöglichen