Im Kern ist ein PVD-Gerät eine hochentwickelte Maschine, die die physikalische Gasphasenabscheidung (Physical Vapor Deposition) durchführt. Dies ist ein High-Tech-Beschichtungsverfahren, das in einer Vakuumkammer abläuft, bei dem ein festes Material verdampft, transportiert und dann als dünner, hochleistungsfähiger Film auf die Oberfläche eines Bauteils abgeschieden wird.

Ein PVD-Gerät ist nicht nur eine Maschine; es ist ein Werkzeug zur grundlegenden Neugestaltung der Oberflächeneigenschaften eines Objekts. Es ermöglicht Ihnen, ein Basismaterial härter, verschleißfester zu machen oder ihm ein hochwertiges dekoratives Finish zu verleihen, ohne seine zugrunde liegende Struktur zu verändern.

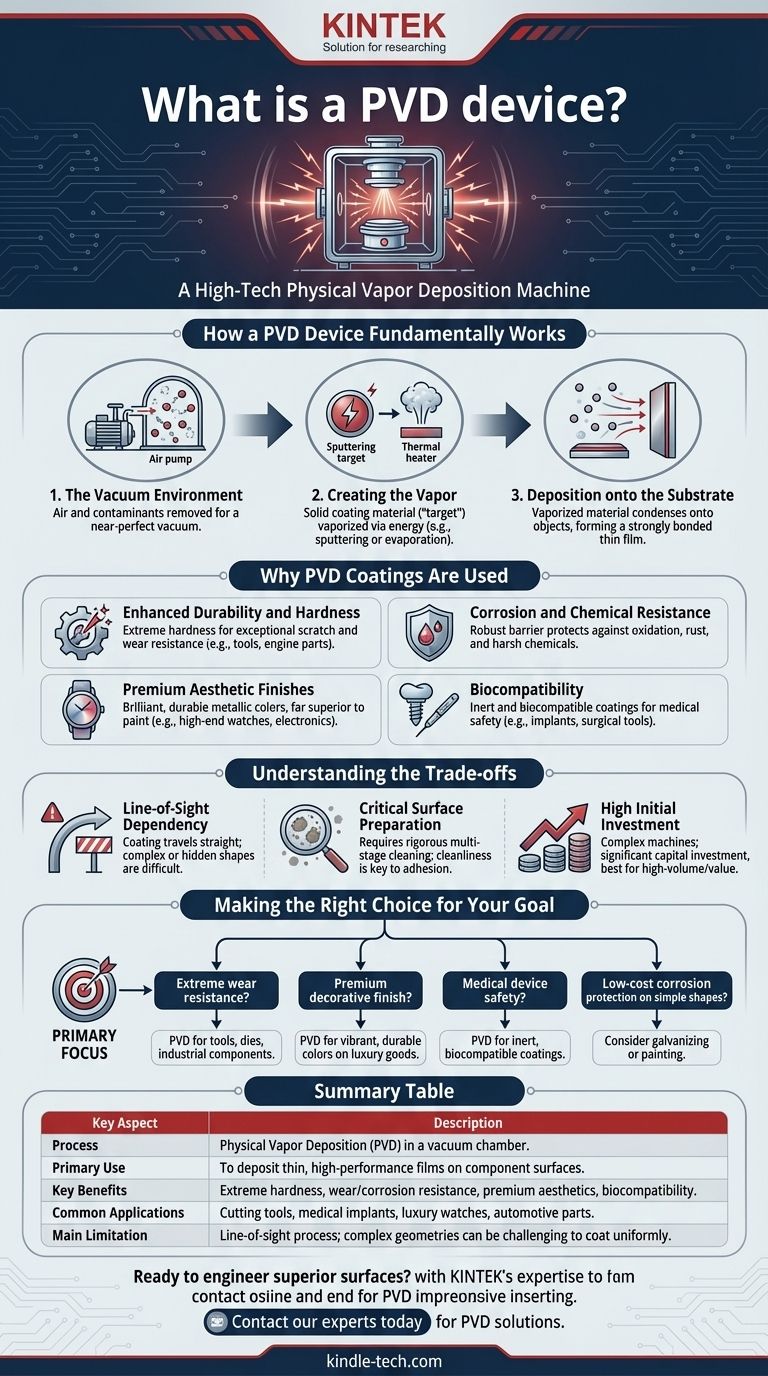

Wie ein PVD-Gerät grundsätzlich funktioniert

Der Name „Physikalische Gasphasenabscheidung“ (Physical Vapor Deposition) beschreibt perfekt die drei wesentlichen Phasen des Prozesses, die alle innerhalb des PVD-Geräts ablaufen.

Die Vakuumumgebung

Der gesamte Prozess muss in einem nahezu perfekten Vakuum stattfinden. Dies ist entscheidend, um Luft und andere Verunreinigungen zu entfernen, die mit dem Beschichtungsmaterial reagieren oder dessen Weg stören könnten.

Erzeugung des Dampfes

Ein festes, hochreines Beschichtungsmaterial (bekannt als „Target“) wird in das Gerät geladen. Anschließend wird Energie auf dieses Target angewendet, um es in einen Dampf umzuwandeln. Dies geschieht typischerweise durch Prozesse wie Sputtern (Beschuss des Targets mit Ionen) oder thermische Verdampfung (Erhitzen, bis es verdampft).

Abscheidung auf dem Substrat

Das verdampfte Material bewegt sich durch die Vakuumkammer und kondensiert auf den zu beschichtenden Objekten (bekannt als „Substrate“). Dies bildet atomweise einen extrem dünnen, fest haftenden und gleichmäßigen Film.

Warum PVD-Beschichtungen verwendet werden

Der Zweck eines PVD-Geräts ist es, der Oberfläche eines Substrats vorteilhafte Eigenschaften zu verleihen, die das Basismaterial von sich aus nicht besitzt.

Verbesserte Haltbarkeit und Härte

PVD-Beschichtungen können extrem hart sein, oft deutlich härter als das darunterliegende Material. Dies bietet eine außergewöhnliche Beständigkeit gegen Kratzer und Verschleiß, weshalb sie bei Schneidwerkzeugen, Motorkomponenten und Schusswaffen eingesetzt werden.

Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film bildet eine robuste Barriere zwischen dem Substrat und der Umgebung. Dies schützt das Bauteil vor Oxidation, Rost und Schäden durch aggressive Chemikalien.

Hochwertige ästhetische Oberflächen

PVD ermöglicht die Abscheidung einer breiten Palette brillanter, metallischer Farben, die weitaus haltbarer sind als Lack oder Pulverbeschichtung. Dies ist bei hochwertigen Uhren, Armaturen und Unterhaltungselektronik üblich.

Biokompatibilität

Bestimmte PVD-Beschichtungen sind inert und biokompatibel, was bedeutet, dass sie nicht mit dem menschlichen Körper reagieren. Dies macht sie unerlässlich für die Beschichtung medizinischer Implantate und chirurgischer Instrumente, um die Patientensicherheit zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der PVD-Prozess keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Anwendung.

Abhängigkeit von der Sichtlinie

Das verdampfte Beschichtungsmaterial bewegt sich geradlinig. Das bedeutet, dass das Beschichten der Innenseiten komplexer Formen oder tiefer, verborgener Spalten ohne spezielle Vorrichtungen extrem schwierig oder unmöglich sein kann.

Kritische Oberflächenvorbereitung

Der Erfolg der PVD-Beschichtung hängt stark von der Sauberkeit des Substrats ab. Jegliches Öl, Staub oder mikroskopische Verunreinigungen auf der Oberfläche verhindern eine ordnungsgemäße Haftung und führen zum Versagen der Beschichtung. Dies erfordert einen rigorosen mehrstufigen Reinigungsprozess.

Hohe Anfangsinvestition

PVD-Geräte sind komplexe, hochpräzise Industriemaschinen, die eine erhebliche Kapitalinvestition darstellen. Dies macht den Prozess im Allgemeinen besser für Anwendungen mit hohem Volumen oder hohem Wert geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: PVD ist eine führende Wahl für die Herstellung ultraharter Oberflächen auf Werkzeugen, Gesenken und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen dekorativen Finish liegt: Das Verfahren bietet eine breite Palette lebendiger, haltbarer Farben, ideal für Luxusgüter und Architekturbeschläge.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit medizinischer Geräte liegt: PVD bietet die inerten, biokompatiblen Beschichtungen, die für Implantate und chirurgische Instrumente unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz bei einfachen Formen liegt: Ein einfacheres Verfahren wie Galvanisieren oder Lackieren könnte eine kostengünstigere Lösung sein.

Letztendlich bietet ein PVD-Gerät eine leistungsstarke Methode zur Oberflächengestaltung eines Materials, die dessen Leistung, Aussehen und Wert grundlegend verbessert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer. |

| Hauptanwendung | Abscheidung dünner, hochleistungsfähiger Filme auf Bauteiloberflächen. |

| Hauptvorteile | Extreme Härte, Verschleiß-/Korrosionsbeständigkeit, Premium-Ästhetik, Biokompatibilität. |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Luxusuhren, Automobilteile. |

| Hauptbeschränkung | Sichtlinienprozess; komplexe Geometrien können schwer gleichmäßig zu beschichten sein. |

Bereit für die Entwicklung überlegener Oberflächen?

Ob Ihr Ziel extreme Verschleißfestigkeit für Industriewerkzeuge, ein brillantes dekoratives Finish für Konsumgüter oder eine biokompatible Beschichtung für medizinische Geräte ist, die PVD-Expertise von KINTEK kann Ihnen helfen. Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise, hochleistungsfähige Beschichtungen benötigt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie die Leistung, Haltbarkeit und den Wert Ihrer Produkte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung