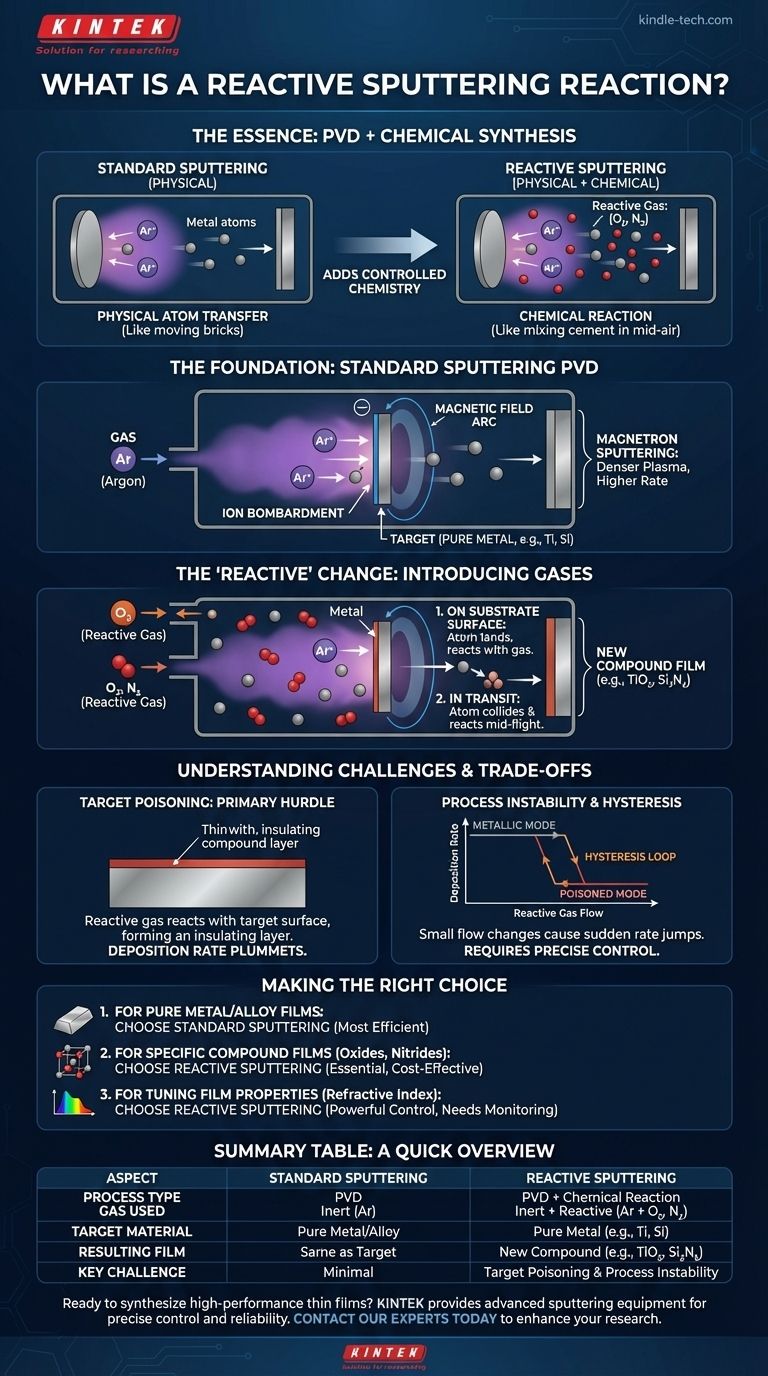

Im Wesentlichen ist reaktives Sputtern eine Dünnschichtabscheidungstechnik, bei der ein reaktives Gas zusammen mit dem standardmäßigen Inertgas absichtlich in die Vakuumkammer eingeführt wird. Dieser Prozess lagert nicht nur ein Material physikalisch ab; er synthetisiert chemisch eine völlig neue Verbundschicht auf der Substratoberfläche.

Der entscheidende Unterschied ist folgender: Standard-Sputtern überträgt Atome physikalisch von einem Quelltarget auf ein Substrat, wie das Verschieben von Ziegeln von einem Haufen. Reaktives Sputtern nutzt denselben Übertragungsprozess, fügt aber eine chemische Reaktion hinzu, um neue Materialien zu erzeugen, wie das Mischen von Zement mit Sand in der Luft, um Mörtel zu bilden, während er landet.

Die Grundlage: Standard-Sputtern verstehen

Um reaktives Sputtern zu verstehen, müssen Sie zunächst den Standard-Sputterprozess verstehen, auf dem es aufbaut. Es ist eine physikalische Gasphasenabscheidungsmethode (PVD), die in einer Vakuumumgebung mit niedrigem Druck stattfindet.

Der Kernmechanismus: Ionenbeschuss

Der Prozess beginnt mit der Einführung eines Inertgases, fast immer Argon (Ar), in die Abscheidungskammer.

Eine hohe Spannung wird angelegt, wodurch ein Plasma aus positiv geladenen Argonionen (Ar+) entsteht.

Diese hochenergetischen Ionen werden auf das Quellmaterial, das als Target bekannt ist und als negative Elektrode (Kathode) fungiert, beschleunigt. Die Ionen kollidieren mit dem Target mit genügend Kraft, um einzelne Atome herauszuschlagen oder zu "sputtern".

Die Rolle von Plasma und Inertgas

Das Argongas beteiligt sich nicht chemisch an der Filmbildung. Sein einziger Zweck ist es, die "Kanonenkugel" zu sein, die Material physikalisch vom Target ausstößt.

Dieser Kollisionsprozess erzeugt eine Reihe von Kollisionskaskaden auf der Targetoberfläche, wodurch Atome gelöst werden, die dann durch die Kammer wandern und sich auf dem Substrat ablagern, wodurch eine Dünnschicht entsteht.

Die Funktion des Magnetrons

Moderne Systeme verwenden Magnetron-Sputtern. Starke Magnete werden hinter dem Target platziert, um ein Magnetfeld zu erzeugen.

Dieses Feld fängt Elektronen in der Nähe der Targetoberfläche ein, wodurch die Wahrscheinlichkeit, dass sie mit den Argongasatomen kollidieren und diese ionisieren, erheblich erhöht wird. Dies erzeugt ein dichteres, stabileres Plasma, was zu höheren Abscheidungsraten führt.

Das "reaktive" Element: Wie es das Spiel verändert

Reaktives Sputtern nimmt diesen physikalischen Prozess und fügt eine Schicht kontrollierter Chemie hinzu. Ziel ist es, ein Verbundmaterial (wie ein Oxid oder Nitrid) unter Verwendung eines Targets abzuscheiden, das oft ein reines, leicht zu sputterndes Metall ist.

Einführung des reaktiven Gases

Der entscheidende Schritt ist das Einleiten einer kleinen, präzise kontrollierten Menge eines reaktiven Gases, wie Sauerstoff (O2) oder Stickstoff (N2), zusammen mit dem Argon in die Kammer.

Die gesputterten Atome vom Target bewegen sich nun durch eine Mischung aus inerten und reaktiven Gasmolekülen.

Vom Metall zum Verbundwerkstoff: Filmsynthese

Wenn die gesputterten Metallatome sich dem Substrat nähern, reagieren sie mit dem Gas. Diese chemische Reaktion kann an zwei primären Orten stattfinden:

- Auf der Substratoberfläche: Das Metallatom landet und reagiert dann mit Gasmolekülen, die ebenfalls auf der Oberfläche landen.

- Im Transit: Das Metallatom kollidiert und reagiert mit einem Gasmolekül im Flug.

Das Ergebnis ist die Bildung einer Verbundschicht. Zum Beispiel erzeugt man durch Sputtern eines reinen Titan (Ti)-Targets in einer Argon/Sauerstoff-Mischung eine Titandioxid (TiO2)-Schicht. Das Sputtern eines Silizium (Si)-Targets in einer Argon/Stickstoff-Mischung erzeugt eine Siliziumnitrid (Si3N4)-Schicht.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, führt reaktives Sputtern zu Komplexitäten, die eine sorgfältige Prozesskontrolle erfordern. Es ist nicht so einfach wie der rein physikalische Prozess.

Targetvergiftung: Die primäre Hürde

Die größte Herausforderung ist die Targetvergiftung. Das reaktive Gas reagiert nicht nur mit den gesputterten Atomen; es reagiert auch mit der Oberfläche des Targets selbst.

Dadurch bildet sich eine dünne Schicht des Verbundmaterials (z. B. ein isolierendes Oxid) auf dem leitfähigen Metalltarget. Da diese Verbundschicht mit einer viel geringeren Rate als das reine Metall gesputtert wird, kann die Abscheidungsrate dramatisch sinken.

Prozessinstabilität und der Hysterese-Effekt

Dieser Vergiftungseffekt führt zu Prozessinstabilität. Es gibt eine "Hystereseschleife", bei der kleine Änderungen im reaktiven Gasfluss einen plötzlichen, großen Sprung zwischen einem Hochraten-Metallmodus und einem Niedrigraten-vergifteten Modus verursachen können.

Die Bewältigung dieser Instabilität ist eine zentrale Herausforderung bei der Steuerung des Prozesses, um wiederholbare, qualitativ hochwertige Schichten zu erzielen.

Steuerung der Stöchiometrie

Das Erreichen der richtigen chemischen Zusammensetzung oder Stöchiometrie ist entscheidend. Zum Beispiel erfordert die Herstellung einer perfekt transparenten Siliziumdioxid (SiO2)-Schicht ein ganz anderes Gasgleichgewicht als die Herstellung einer unterstöchiometrischen, absorbierenden SiOx-Schicht. Dies erfordert eine präzise Kontrolle der Gasflussraten und der Leistung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen ermöglicht es Ihnen, den richtigen Prozess für Ihr spezifisches Materialziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer vorgefertigten Legierung liegt: Das Standard-Nicht-Reaktiv-Sputtern unter Verwendung nur eines Inertgases ist die korrekte und effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Verbundschicht (wie eines Oxids, Nitrids oder Carbids) liegt: Reaktives Sputtern ist die wesentliche und oft kostengünstigste Technik, da es Ihnen ermöglicht, ein einfaches, robustes metallisches Target zu verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung von Filmeigenschaften (wie Brechungsindex oder Widerstandsfähigkeit) liegt: Reaktives Sputtern bietet eine leistungsstarke Kontrolle durch Anpassung der Gasmischung, erfordert jedoch eine ausgeklügelte Prozessüberwachung, um Instabilität zu überwinden.

Reaktives Sputtern verwandelt ein einfaches physikalisches Abscheidungswerkzeug in eine vielseitige Plattform für die Synthese fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Standard-Sputtern | Reaktives Sputtern |

|---|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) | PVD mit chemischer Reaktion |

| Verwendetes Gas | Inertgas (z. B. Argon) | Inertgas + reaktives Gas (z. B. O₂, N₂) |

| Targetmaterial | Reines Metall oder Legierung | Reines Metall (z. B. Ti, Si) |

| Resultierender Film | Gleich wie Targetmaterial | Neue Verbindung (z. B. TiO₂, Si₃N₄) |

| Haupt-Herausforderung | Minimal | Targetvergiftung & Prozessinstabilität |

Bereit, Hochleistungs-Dünnschichten wie Oxide und Nitride in Ihrem Labor zu synthetisieren? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien und bietet die präzise Kontrolle und Zuverlässigkeit, die zur Bewältigung von Herausforderungen wie der Targetvergiftung erforderlich sind. Ob Sie optische Beschichtungen, Halbleiterschichten oder Schutzfilme entwickeln, unsere Lösungen sind darauf ausgelegt, Ihre Forschungs- und Produktionseffizienz zu steigern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung