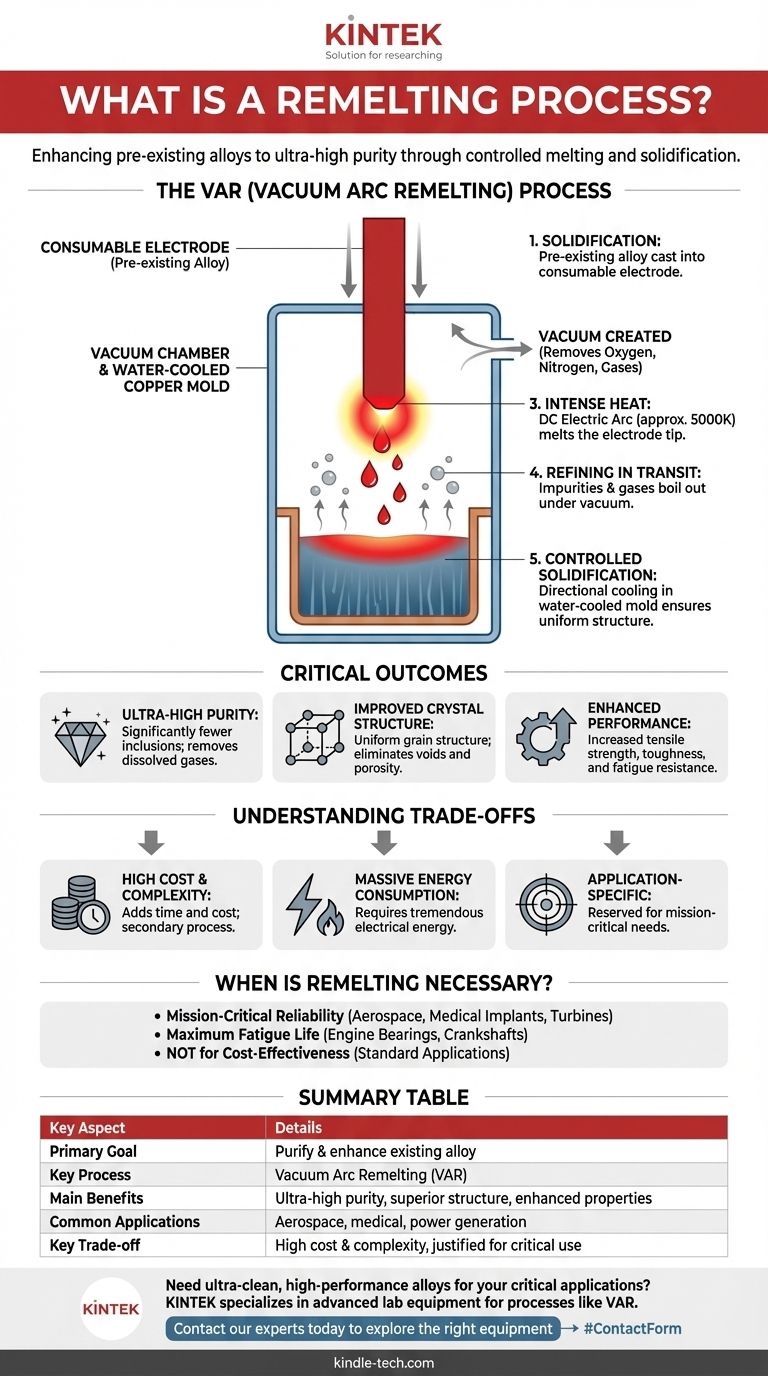

Im Kern ist ein Umschmelzverfahren eine sekundärmetallurgische Technik, die zur Reinigung und Veredelung einer bereits existierenden Metalllegierung eingesetzt wird. Anstatt ein Metall aus Rohmaterial herzustellen, wird eine feste, bereits geformte Legierung unter hochkontrollierten Bedingungen erneut geschmolzen, um Verunreinigungen zu entfernen, Defekte zu beseitigen und ihre innere Kristallstruktur für eine überlegene Leistung zu verfeinern.

Der zentrale Zweck des Umschmelzens besteht nicht darin, ein neues Material zu schaffen, sondern ein bestehendes aufzuwerten. Durch das erneute Schmelzen einer Legierung im Vakuum entfernen Verfahren wie das Vakuumlichtbogenschmelzen (VAR) systematisch Verunreinigungen und kontrollieren die Erstarrung, um ein außergewöhnlich sauberes und robustes Endprodukt zu erzeugen.

Wie ein Umschmelzverfahren funktioniert: Das VAR-Beispiel

Um die Mechanik zu verstehen, können wir die gängigste Methode analysieren: das Vakuumlichtbogenschmelzen (VAR). Dieses Verfahren veranschaulicht klar, wie kontrollierte Energie und Umgebung zu einer Materialveredelung führen.

Schritt 1: Die Verbrauchselektrode

Das Verfahren beginnt mit dem zu veredelnden Material, das zu einem festen Stab oder Zylinder gegossen wurde. Dieser Stab wird als Verbrauchselektrode bezeichnet, da er während des Betriebs vollständig verbraucht (geschmolzen) wird.

Schritt 2: Die kontrollierte Umgebung

Die Elektrode wird in eine versiegelte, wassergekühlte Kupferform eingebracht. Entscheidend ist, dass anschließend die gesamte Luft abgepumpt wird, um ein Vakuum zu erzeugen. Dieses Vakuum ist unerlässlich, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, die häufige Quellen für Verunreinigungen und Defekte in Hochleistungslegierungen sind.

Schritt 3: Anwendung intensiver, fokussierter Hitze

Zwischen dem unteren Ende der Elektrode und einer kleinen Menge Ausgangsmaterial in der Form wird ein starker Gleichstrom-Lichtbogen (DC) gezündet. Dieser Lichtbogen erzeugt extrem hohe Temperaturen, die oft 5000 K erreichen, wodurch die Spitze der Elektrode schnell zu schmelzen beginnt.

Schritt 4: Raffination während des Durchgangs

Während die Elektrode schmilzt, lösen sich Tropfen von flüssigem Metall ab und fallen durch das Vakuum in die Form darunter. Diese kurze Reise ist eine kritische Raffinationsstufe. Die Kombination aus intensiver Hitze und Vakuum bewirkt, dass unerwünschte gasförmige Verunreinigungen und Elemente mit hohem Dampfdruck aus dem geschmolzenen Metall auskochen, wodurch es effektiv in der Luft gereinigt wird.

Schritt 5: Kontrollierte Erstarrung

Das gereinigte flüssige Metall sammelt sich in der wassergekühlten Kupferform. Die konstante Kühlung durch die Formwände bewirkt, dass das Metall auf hochkontrollierte, gerichtete Weise erstarrt. Dies verhindert die zufällige Kristallisation, die Defekte verursachen kann, und gewährleistet eine dichte, einheitliche innere Struktur im Endbarren.

Die entscheidenden Ergebnisse des Umschmelzens

Dieser sorgfältig kontrollierte Prozess dient nicht nur der Zurschaustellung; er führt zu spürbaren Verbesserungen des Endmaterials, die mit herkömmlichen Schmelzverfahren nicht erreichbar sind.

Erreichen ultrahoher Reinheit

Die Vakuumumgebung ist außergewöhnlich wirksam bei der Entfernung gelöster Gase wie Wasserstoff, Sauerstoff und Stickstoff. Dies führt zu einer „ultrasauberen“ Legierung mit deutlich weniger nichtmetallischen Einschlüssen, die oft der Ausgangspunkt für Materialversagen sind.

Verbesserung der Kristallstruktur

Die kontrollierte, gerichtete Erstarrung in der wassergekühlten Form erzeugt eine gleichmäßigere und feinere Kornstruktur. Dies beseitigt innere Hohlräume, Porosität und Inkonsistenzen (Seigerungen), die das Material schwächen können.

Steigerung der mechanischen Leistung

Die kombinierte Wirkung von hoher Reinheit und einer überlegenen Kristallstruktur ist eine dramatische Verbesserung der Eigenschaften der Legierung. Dazu gehören erhöhte Zugfestigkeit, Zähigkeit und Ermüdungsbeständigkeit, was das Material unter extremer Belastung zuverlässiger macht.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, sind Umschmelzverfahren wie VAR spezialisiert und bringen inhärente Kompromisse mit sich.

Hohe Kosten und Komplexität

VAR ist ein Sekundärverfahren, das an einer bereits hergestellten Legierung durchgeführt wird. Dies erhöht die Komplexität und die Kosten des Herstellungsprozesses erheblich, wodurch das Endmaterial wesentlich teurer wird.

Hoher Energieverbrauch

Die Aufrechterhaltung eines Hochtemperatur-Lichtbogens im Vakuum erfordert eine enorme Menge an elektrischer Energie. Dies trägt zu den hohen Betriebskosten und dem ökologischen Fußabdruck des Verfahrens bei.

Anwendungsspezifische Notwendigkeit

Dieses Maß an Raffination ist für die überwiegende Mehrheit der Metallanwendungen übertrieben. Es ist Industrien vorbehalten, in denen Leistung und Zuverlässigkeit absolut nicht verhandelbar sind und die hohen Kosten gerechtfertigt werden können.

Wann ist ein Umschmelzverfahren notwendig?

Die Entscheidung, ob ein umgeschmolzenes Material spezifiziert werden soll, hängt von den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt: Für Luft- und Raumfahrtkomponenten, medizinische Implantate oder Kraftwerksgasturbinen, bei denen ein Ausfall katastrophal sein könnte, sind die erhöhte Reinheit und Struktur unerlässlich.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer unter zyklischer Belastung liegt: Anwendungen, die zyklischer Belastung ausgesetzt sind, wie Motorlager oder Hochleistungskurbelwellen, profitieren immens von der Entfernung von Mikroverunreinigungen, die Ermüdungsrisse auslösen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für den allgemeinen Gebrauch liegt: Für allgemeine Bau-, Automobil- oder Konsumgüteranwendungen sind herkömmliche Schmelzverfahren vollkommen ausreichend und weitaus wirtschaftlicher.

Letztendlich ist die Wahl eines Umschmelzverfahrens eine strategische Entscheidung, um in die Materialintegrität für Anwendungen zu investieren, bei denen die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Hauptziel | Reinigung und Veredelung einer bestehenden Metalllegierung, nicht die Herstellung einer neuen. |

| Schlüsselverfahren | Vakuumlichtbogenschmelzen (VAR) unter kontrollierten Bedingungen. |

| Hauptvorteile | Ultrahohe Reinheit, überlegene Kristallstruktur, verbesserte mechanische Eigenschaften. |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, Kraftwerksgasturbinen. |

| Wichtigster Kompromiss | Hohe Kosten und Komplexität, gerechtfertigt für missionskritische Anwendungen. |

Benötigen Sie ultrasaubere Hochleistungslegierungen für Ihre kritischen Anwendungen?

Bei KINTEK sind wir auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die Verfahren wie das Vakuumlichtbogenschmelzen ermöglichen. Ob in der Forschung und Entwicklung oder in der Produktion, unsere Lösungen unterstützen die Herstellung von Materialien mit überlegener Reinheit, Festigkeit und Zuverlässigkeit.

Lassen Sie uns besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre materialwissenschaftlichen Herausforderungen zu finden.

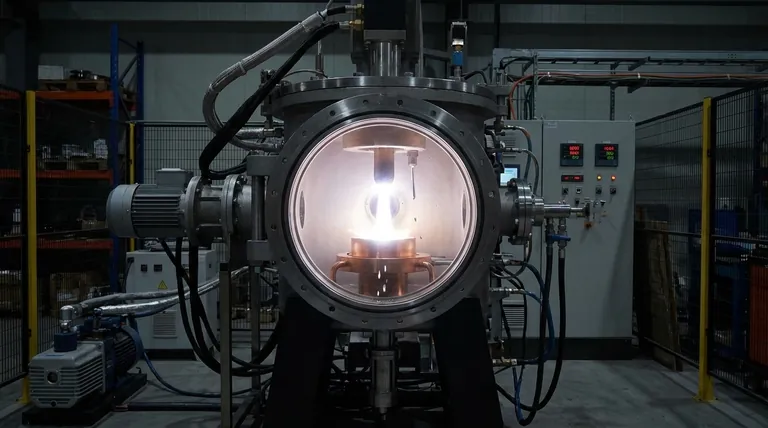

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität