Im Kern ist ein Drehrohrofen ein Industrieofen, der zur Verarbeitung fester Materialien bei extrem hohen Temperaturen eingesetzt wird. Er fungiert als vielseitiger Wärmetauscher, der darauf ausgelegt ist, eine spezifische chemische Reaktion oder physikalische Veränderung auszulösen, was ihn für die Herstellung von Produkten wie Zement, die Verarbeitung von Mineralien und die Abfallbehandlung unerlässlich macht.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seinem einzigartigen rotierenden Design. Diese kontinuierliche Wälzbewegung stellt sicher, dass jedes Partikel des Materials gleichmäßig erhitzt wird, was der entscheidende Faktor für die Erzielung einer konsistenten und kontrollierten thermischen Umwandlung im industriellen Maßstab ist.

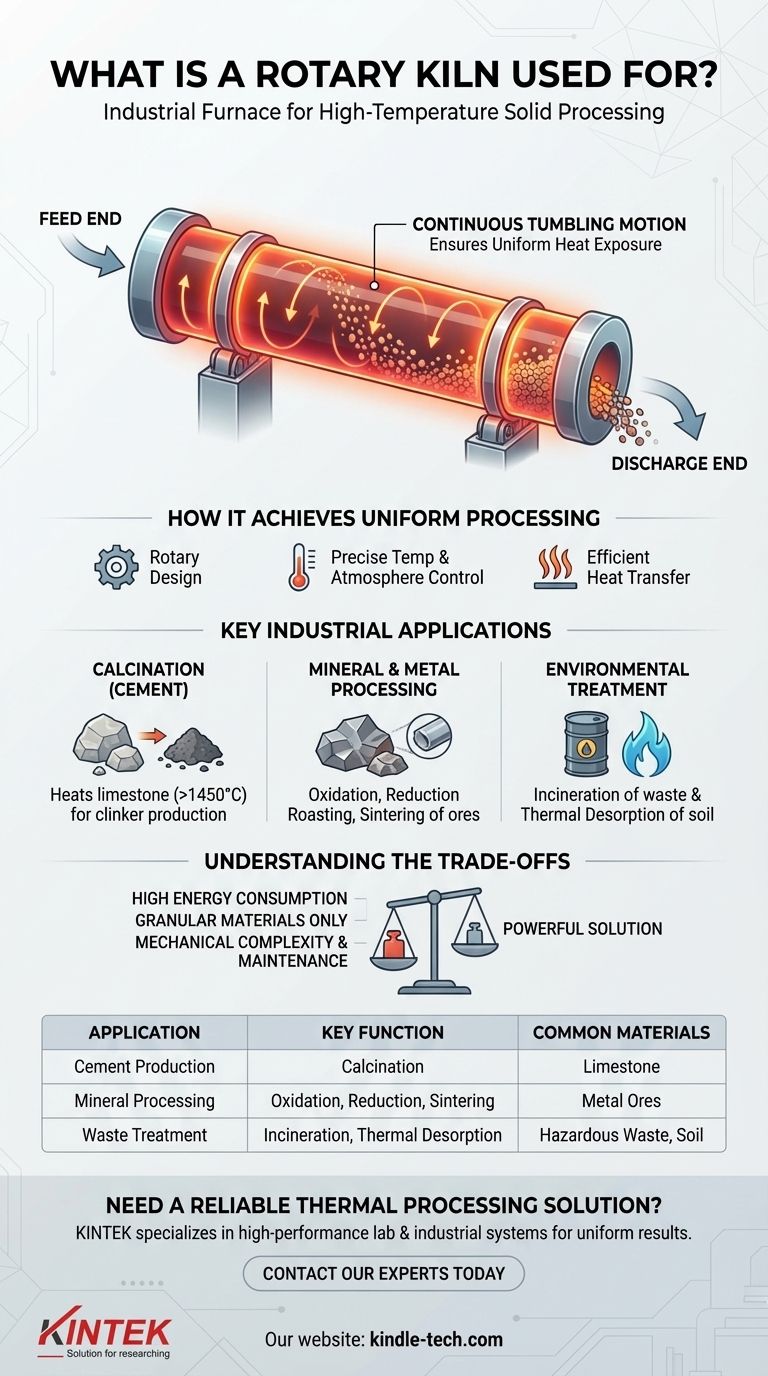

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit eines Drehrohrofens ergibt sich aus seinem grundlegenden Aufbau: einem langen, leicht geneigten, rotierenden Zylinder. Dieses einfache mechanische Konzept ist der Schlüssel zu seiner weiten Verbreitung.

Das Kernprinzip: Wälzen und Wärmeübertragung

Der Drehrohrofen ist das Herzstück vieler thermischer Verarbeitungssysteme. Während sich der Zylinder dreht, wird das feste Material im Inneren kontinuierlich angehoben und fällt wieder herab, eine Bewegung, die oft als „Wälzen“ beschrieben wird.

Diese Aktion gewährleistet, dass das gesamte Materialbett ständig gemischt wird. Im Gegensatz zu einem statischen Ofen, bei dem die äußeren Schichten versengen können, während der Kern unterbehandelt bleibt, garantiert das Wälzen des Ofens eine gleichmäßige Exposition gegenüber der Wärmequelle.

Präzise Temperatur- und Atmosphärenkontrolle

Der lange Körper des Ofens ermöglicht es Ingenieuren, ein präzises Temperaturprofil vom Beschickungsende bis zum Austragsende zu erstellen. Das bedeutet, dass ein Material in einem einzigen Durchgang systematisch getrocknet, vorgeheizt und dann auf seine endgültige Reaktionstemperatur gebracht werden kann.

Darüber hinaus ermöglichen spezielle Dichtungen an beiden Enden eine strenge Kontrolle der inneren Atmosphäre. Dies ist entscheidend für die Durchführung spezifischer chemischer Reaktionen, wie Oxidation (unter Verwendung von überschüssiger Luft) oder Reduktion (in einer sauerstoffarmen Umgebung).

Wichtige industrielle Anwendungen

Die Fähigkeit des Ofens, feste Stoffe gleichmäßig zu erhitzen, macht ihn in mehreren wichtigen Industriezweigen unverzichtbar. Jede Anwendung nutzt das Grundprinzip der kontrollierten, kontinuierlichen Verarbeitung.

Kalzinierung: Die Grundlage des Zements

Die häufigste Verwendung für Drehrohöfen ist die Kalzinierung von Kalkstein zur Herstellung von Klinker, der Hauptbestandteil von Zement. Dieser Prozess erfordert das Erhitzen von Kalkstein auf über 1450 °C (2640 °F), um Kohlendioxid auszutreiben und die notwendigen chemischen Veränderungen auszulösen. Die Effizienz des Ofens beim Umgang mit und der gleichmäßigen Erhitzung riesiger Materialmengen macht dies möglich.

Mineral- und Metallverarbeitung

Drehrohöfen werden für eine Vielzahl von Hochtemperaturreaktionen mit Erzen und Metallverbindungen eingesetzt.

- Oxidation: Herstellung von Metalloxiden wie Zinkoxid oder Manganoxid.

- Reduktionsrösten: Entfernung von Sauerstoff aus Eisenerzen als Schritt bei der Stahlherstellung.

- Sintern/Agglomerieren: Verschmelzen feiner Mineralpartikel (wie Eisenerzpellets) durch Erhitzen knapp unter ihren Schmelzpunkt zu festen, groben Klumpen.

Umwelt- und Abfallbehandlung

Die hohen Temperaturen und die Wälzbewegung des Ofens machen ihn zu einem wirksamen Werkzeug zur Zerstörung gefährlicher Materialien und zur Rückgewinnung von Ressourcen.

- Verbrennung: Die ständige Durchmischung gewährleistet die vollständige Verbrennung von organischen Abfällen.

- Thermische Desorption: Kontaminierte Böden werden erhitzt, um flüchtige Schadstoffe wie Öl oder Quecksilber zu verdampfen und zu entfernen, die dann separat gesammelt und behandelt werden.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur richtigen Anwendung.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen, die oft 1000 °C überschreiten, ist ein extrem energieintensiver Prozess. Die Brennstoffkosten machen einen erheblichen Teil des Betriebshaushalts jedes Ofensystems aus.

Materialeignung

Drehrohöfen sind für körnige oder pulverförmige feste Materialien konzipiert. Sie eignen sich nicht für Flüssigkeiten oder Materialien, die klebrig werden und an den Ofenwänden haften bleiben würden, wodurch die entscheidende Wälzbewegung verhindert wird.

Mechanische Komplexität und Wartung

Ein Drehrohrofen ist eine massive rotierende Schwermaschine. Die Antriebssysteme, Stützrollen, die feuerfeste Auskleidung und die Luftdichtungen erfordern alle regelmäßige Inspektion und erhebliche Wartung, um einen sicheren und effizienten Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung großer Mengen fester, körniger Materialien liegt: Der Drehrohrofen ist der definitive Industriestandard für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen chemischen Veränderung wie Kalzinierung oder Reduktion liegt: Die Fähigkeit des Ofens, sowohl das Temperaturprofil als auch die innere Atmosphäre zu steuern, ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Behandlung kleiner Chargen oder nicht-körniger Gegenstände liegt: Ein statischer Chargenofen oder ein Förderbandofen kann eine praktischere und kostengünstigere Lösung sein.

Letztendlich liegt die Genialität des Drehrohrofens in seinem einfachen mechanischen Prinzip: die Rotation zu nutzen, um die komplexe Herausforderung der gleichmäßigen Hochtemperatur-Materialumwandlung zu meistern.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Häufige Materialien |

|---|---|---|

| Zementherstellung | Kalzinierung (Erhitzen zur CO₂-Freisetzung) | Kalkstein |

| Mineralverarbeitung | Oxidation, Reduktionsrösten, Sintern | Metallerze (z. B. Eisen, Zink) |

| Abfallbehandlung | Verbrennung, Thermische Desorption | Gefährliche Abfälle, kontaminierter Boden |

Benötigen Sie eine zuverlässige thermische Verarbeitungslösung für Ihre Materialien?

KINTEK ist spezialisiert auf leistungsstarke Laborgeräte und Anlagen im Industriemaßstab. Ob Sie einen neuen Prozess entwickeln oder die Produktion skalieren, unsere Expertise in der thermischen Verarbeitung kann Ihnen helfen, gleichmäßige und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung in der Zement-, Mineralien- oder Abfallbehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt