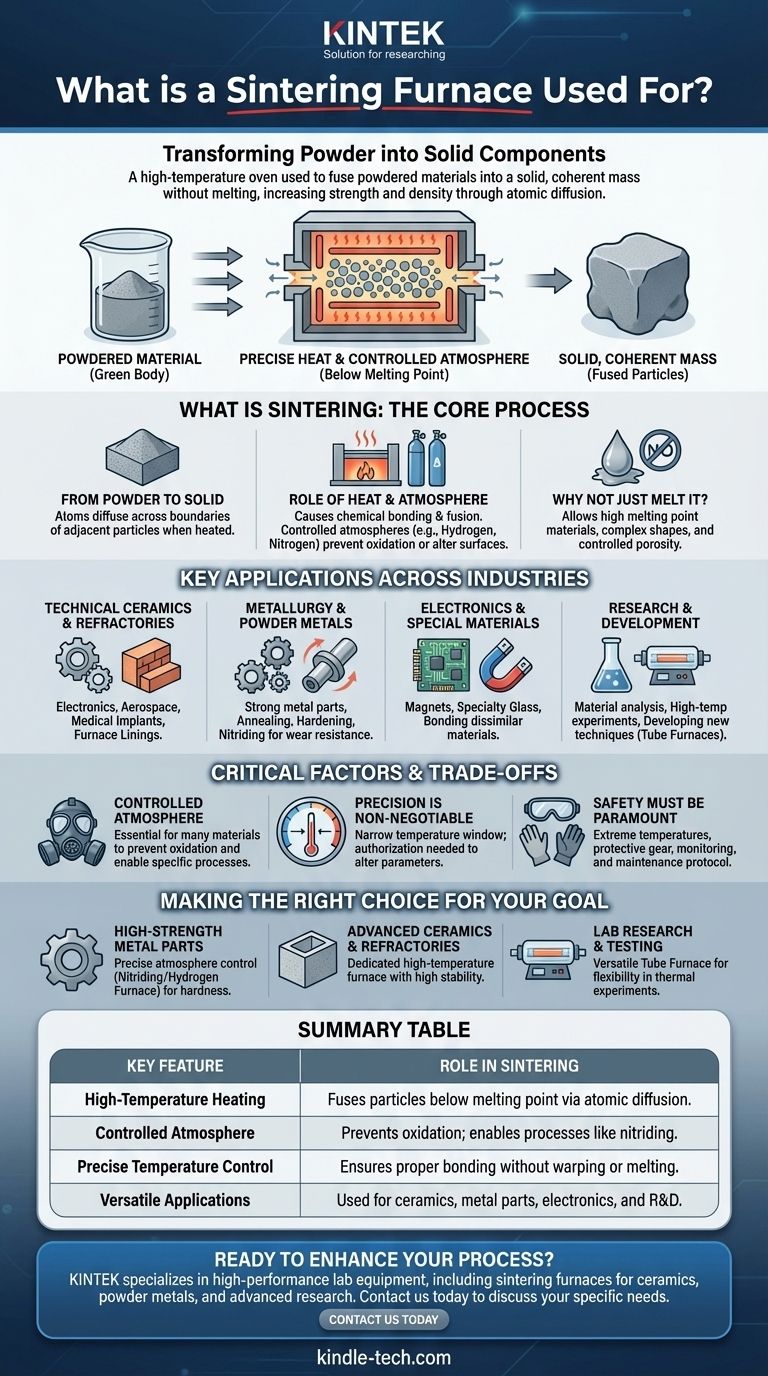

Im Wesentlichen ist ein Sinterofen ein Hochtemperaturofen, der verwendet wird, um pulverförmiges Material in eine feste, kohärente Masse umzuwandeln, ohne es zu schmelzen. Dieser Prozess, bekannt als Sintern, ist grundlegend für die Herstellung einer Vielzahl von Produkten, von hochfesten technischen Keramiken und Metallteilen bis hin zu spezialisierten elektronischen Komponenten. Dies wird erreicht, indem das Material auf eine präzise Temperatur erhitzt wird, die es den einzelnen Partikeln ermöglicht, miteinander zu verschmelzen, wodurch die Festigkeit und Dichte des Objekts dramatisch erhöht werden.

Die Kernfunktion eines Sinterofens besteht nicht darin, Material zu schmelzen, sondern präzise kontrollierte Wärme und Atmosphäre anzuwenden, um Partikel miteinander zu verbinden. Diese Technik ist unerlässlich für die Herstellung langlebiger Komponenten aus Pulvern, insbesondere solcher, die aus Materialien mit extrem hohen Schmelzpunkten bestehen.

Was ist Sintern? Ein Blick auf den Kernprozess

Um zu verstehen, was ein Sinterofen tut, müssen Sie zuerst den Prozess des Sinterns selbst verstehen. Es ist eine Methode der thermischen Behandlung, die die Eigenschaften eines Materials grundlegend verändert.

Von Pulver zu Feststoff

Das Sintern beginnt mit einer verdichteten Pulvermasse, oft als „Grünling“ bezeichnet. Wenn dieser Grünling im Ofen auf einen Punkt unterhalb seiner Schmelztemperatur erhitzt wird, beginnen die Atome in den Partikeln, über die Grenzen benachbarter Partikel zu diffundieren.

Die Rolle von Wärme und Atmosphäre

Diese atomare Diffusion bewirkt, dass sich die Partikel chemisch verbinden und verschmelzen, wodurch ein festes Stück entsteht. Der Ofen liefert nicht nur die erforderliche hohe Wärme, sondern oft auch eine spezifische, kontrollierte Atmosphäre (wie Wasserstoff oder Stickstoff), um unerwünschte chemische Reaktionen wie Oxidation zu verhindern oder die Materialoberfläche aktiv zu verändern, wie beim Nitrieren.

Warum nicht einfach schmelzen?

Das Sintern wird dem Schmelzen aus mehreren Gründen vorgezogen. Es ermöglicht die Herstellung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten, die schwer oder unmöglich zu gießen sind. Es ermöglicht auch die Herstellung von Teilen mit kontrollierter Porosität und komplexen Formen, die sonst schwer zu erreichen wären.

Schlüsselanwendungen in verschiedenen Branchen

Die präzise Steuerung, die Sinteröfen bieten, macht sie zu unverzichtbaren Werkzeugen in zahlreichen Hightech- und Industriebereichen.

Technische Keramiken und Feuerfestmaterialien

Diese Öfen werden zur Herstellung von Hochleistungskeramiken für Elektronik, Luft- und Raumfahrt sowie medizinische Implantate verwendet. Sie erzeugen auch Feuerfestmaterialien – Materialien, die extrem hitzebeständig sind – die zur Auskleidung anderer Industrieöfen und -brennöfen verwendet werden.

Metallurgie und Pulvermetalle

In der Metallurgie wird das Sintern verwendet, um starke, komplexe Metallteile aus Pulvern herzustellen. Spezialöfen führen auch kritische Wärmebehandlungen wie das Glühen (Erweichen von Metall), Härten und Nitrieren durch, ein Prozess, bei dem Stickstoff in die Oberfläche eines Metalls diffundiert, um eine unglaublich harte und verschleißfeste Schicht zu erzeugen.

Elektronik und Spezialmaterialien

Viele elektronische Komponenten, Magnete und Spezialglasprodukte sind auf das Sintern angewiesen, um ihre endgültigen Eigenschaften zu erreichen. Der Prozess ist entscheidend für das Verbinden ungleicher Materialien oder die Herstellung von Verbundwerkstoffen mit einzigartigen Eigenschaften.

Forschung und Entwicklung

In wissenschaftlichen Instituten und Universitäten werden kleinere Rohröfen für eine Vielzahl von thermischen Prozessen eingesetzt. Sie bieten die Vielseitigkeit, die für Hochtemperaturexperimente, Materialanalysen und die Entwicklung neuer Sintertechniken erforderlich ist.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl leistungsstark, erfordert der Betrieb eines Sinterofens ein tiefes Verständnis des Prozesses und seiner Risiken. Der Erfolg des Ergebnisses hängt nicht nur von der Wärme ab, sondern von absoluter Präzision.

Die Notwendigkeit einer kontrollierten Atmosphäre

Bei vielen Materialien, insbesondere Metallen, ist das Erhitzen in Gegenwart von Sauerstoff katastrophal, da es zur Oxidation führt und das Endprodukt ruiniert. Ein atmosphärenkontrollierter Ofen (z. B. ein Wasserstoffofen) ersetzt die Luft durch ein spezifisches Gas, um das Material zu schützen oder aktiv am chemischen Prozess teilzunehmen.

Präzision ist nicht verhandelbar

Das Sintern findet innerhalb eines spezifischen Temperaturfensters statt. Ist die Temperatur zu niedrig, verbinden sich die Partikel nicht effektiv; ist sie zu hoch, kann sich das Teil verziehen oder schmelzen. Die am Ofen eingestellten Parameter basieren auf präziser Materialwissenschaft und sollten niemals ohne Genehmigung geändert werden.

Sicherheit muss oberste Priorität haben

Der Betrieb von Geräten bei extremen Temperaturen birgt erhebliche Risiken. Bediener müssen geeignete Schutzkleidung tragen, den Ofen kontinuierlich auf Anomalien überwachen und Wartungsarbeiten nur durchführen, wenn das Gerät vollständig getrennt und abgekühlt ist.

Die richtige Wahl für Ihr Ziel treffen

Der benötigte Ofentyp hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, verschleißfester Metallteile liegt: Ein Ofen mit präziser Atmosphärenkontrolle, wie ein Nitrier- oder Wasserstoffofen, ist notwendig, um die Materialchemie und Härte zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken oder Feuerfestmaterialien liegt: Ein spezieller Hochtemperaturofen, der extreme Hitzestufen mit hoher Stabilität erreichen und halten kann, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Laborforschung und Materialprüfung liegt: Ein vielseitiger Rohrofen bietet oft die Flexibilität, die für eine breite Palette thermischer Experimente in kleinerem Maßstab erforderlich ist.

Letztendlich ist ein Sinterofen ein Präzisionsinstrument, das entwickelt wurde, um pulverförmige Materialien durch die kontrollierte Anwendung von Wärme in robuste, funktionelle Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle beim Sintern |

|---|---|

| Hochtemperaturerhitzung | Verschmilzt Partikel unterhalb des Schmelzpunkts durch atomare Diffusion. |

| Kontrollierte Atmosphäre | Verhindert Oxidation; ermöglicht Prozesse wie Nitrieren. |

| Präzise Temperaturkontrolle | Gewährleistet eine ordnungsgemäße Verbindung ohne Verziehen oder Schmelzen. |

| Vielseitige Anwendungen | Verwendet für Keramiken, Metallteile, Elektronik und F&E. |

Bereit, Ihre Materialsynthese oder Ihren Produktionsprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sinteröfen, die auf Keramiken, Pulvermetalle und fortschrittliche Forschung zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens, um überlegene Festigkeit, Dichte und Materialeigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Sinteranforderungen zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik