Im Kern ist ein Vakuumlötofen eine spezialisierte Industrieanlage, die Materialien mittels eines Füllmetalls in einer Hochvakuumumgebung miteinander verbindet. Durch das Entfernen von Luft und anderen reaktiven Gasen erzeugt der Ofen eine außergewöhnlich saubere, kontrollierte Atmosphäre, die Oxidation während des Heizprozesses verhindert. Dies führt zu unglaublich starken, reinen und präzisen Verbindungen, ohne dass chemische Flussmittel erforderlich sind.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein leerer Raum ist; es ist ein aktiver Bestandteil des Lötprozesses. Es fungiert als das ultimative „Flussmittel“, schützt die Metalloberflächen und ermöglicht die Herstellung überlegener Verbindungen, die mit herkömmlichen Methoden nicht zu erreichen sind.

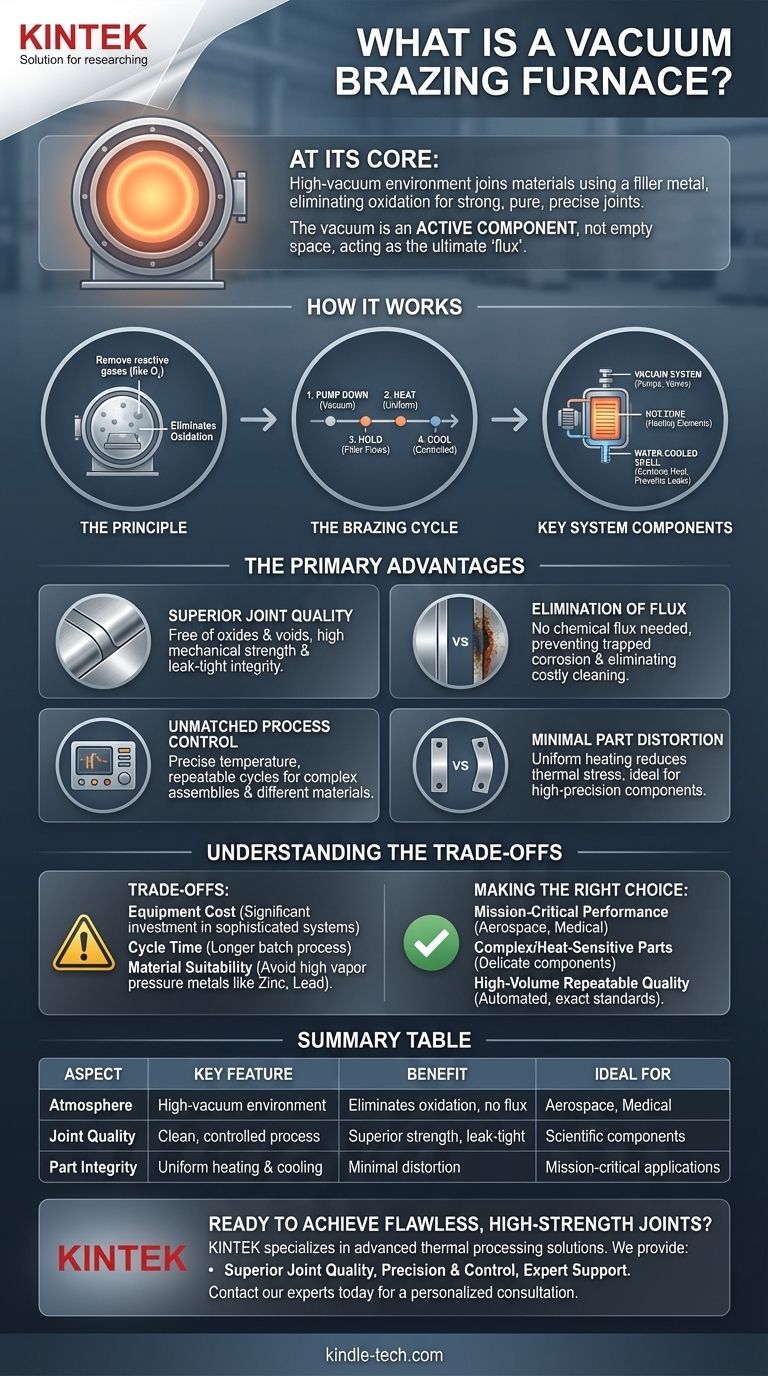

Wie ein Vakuumlötofen funktioniert

Ein Vakuumofen ist nicht nur ein heißer Kasten; er ist ein ausgeklügeltes System, das für die absolute Kontrolle über die Fügeumgebung konzipiert ist. Der Prozess nutzt grundlegende physikalische Prinzipien, um seine bemerkenswerten Ergebnisse zu erzielen.

Das Prinzip: Eine kontrollierte Atmosphäre

Die Hauptfunktion des Vakuums besteht darin, reaktive Gase, insbesondere Sauerstoff, zu entfernen. Bei den für das Löten erforderlichen hohen Temperaturen oxidieren Metalle leicht, was verhindert, dass das Füllmetall die Grundmaterialien richtig benetzt und verbindet. Durch den Betrieb im Vakuum wird dieser gesamte Fehlermodus eliminiert.

Der Lötzyklus

Der Prozess ist methodisch und hochgradig wiederholbar. Ein Bediener setzt die Komponenten zusammen, wobei das Füllmetall an der Verbindungsstelle vorplatziert ist, lädt sie in den Ofen und startet einen vorprogrammierten Heizzyklus. Das System pumpt dann die Kammer automatisch auf das erforderliche Vakuumniveau ab, erhitzt die Teile gleichmäßig auf die Löttemperatur, hält diese für eine festgelegte Zeit, damit das Füllmaterial fließen kann, und kühlt die Baugruppe kontrolliert ab.

Wichtige Systemkomponenten

Ein Vakuumlötofen besteht aus mehreren kritischen Subsystemen. Das Vakuumsystem, bestehend aus Pumpen, Ventilen und Messgeräten, erzeugt und hält die Niederdruckumgebung aufrecht. Die Heizzone enthält die Heizelemente und ist für eine außergewöhnliche Temperaturgleichmäßigkeit ausgelegt. Schließlich umschließt ein wassergekühlter Ofenmantel die Wärme und verhindert Lecks, wodurch die Integrität des Vakuums erhalten bleibt.

Die Hauptvorteile des Vakuumlötens

Die Wahl dieser Technologie ist eine bewusste Entscheidung, Qualität, Präzision und Wiederholbarkeit zu priorisieren. Die Vorteile sind erheblich und beheben direkt die häufigen Fehler, die bei anderen Fügeverfahren auftreten.

Überragende Verbindungsqualität

Durch die Eliminierung atmosphärischer Verunreinigungen erzeugt das Vakuumlöten Verbindungen, die frei von Oxiden und Hohlräumen sind. Dies führt zu einer metallurgisch einwandfreien Verbindung mit hervorragender mechanischer Festigkeit und leckdichter Integrität.

Eliminierung von Flussmittel

Herkömmliches Löten erfordert ein chemisches Flussmittel zur Reinigung der Metalloberflächen. Dieses Flussmittel kann in der Verbindung eingeschlossen werden und im Laufe der Zeit Korrosion und Schwäche verursachen. Ein Vakuumofen macht Flussmittel völlig überflüssig, wodurch auch aggressive und kostspielige Reinigungsarbeiten nach dem Löten entfallen.

Unübertroffene Prozesskontrolle

Moderne Vakuumöfen bieten eine unglaublich präzise und wiederholbare Temperaturregelung. Dies ermöglicht das erfolgreiche Fügen komplexer Baugruppen, empfindlicher Komponenten und sogar Materialien mit unterschiedlichen Schmelzpunkten. Die gleichmäßigen Heiz- und Kühlzyklen minimieren die thermische Belastung der Teile.

Minimale Bauteilverformung

Im Gegensatz zum Schweißen oder Brennlöten, die intensive, lokalisierte Wärme einleiten, erwärmt ein Vakuumofen die gesamte Baugruppe gleichmäßig. Dieser kontrollierte thermische Zyklus reduziert das Risiko von Verzug und Verformung erheblich, ein entscheidender Vorteil für hochpräzise Komponenten.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung der spezifischen Einschränkungen des Vakuumofenlötens.

Gerätekosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die ausgeklügelten Vakuumpumpen, Steuerungssysteme und Hochtemperatur-Heizzonen machen sie teurer als einfachere Lötgeräte wie Brenner oder Induktionsheizungen.

Zykluszeit

Der Prozess ist von Natur aus chargenorientiert und methodisch. Die zum Abpumpen der Kammer, zum Durchlaufen des Heizprofils und zum Abkühlen der Charge erforderliche Zeit bedeutet, dass die Zykluszeiten in der Regel länger sind als bei anderen Fügeverfahren. Dies macht ihn weniger geeignet für Einzelstück-, Hochgeschwindigkeits-Produktionslinien.

Materialeignung

Die Vakuumumgebung ist nicht für alle Materialien ideal. Metalle mit hohem Dampfdruck, wie Zink, Cadmium oder Blei, können bei hohen Temperaturen „ausgasen“. Dieser Prozess verunreinigt den Ofen und kann die Qualität der gelöteten Verbindung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Vakuumlötens hängt vollständig von den spezifischen technischen und Qualitätsanforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Dieser Prozess ist der Standard in der Luft- und Raumfahrt, Medizin und wissenschaftlichen Anwendungen zur Herstellung makelloser, hochfester Verbindungen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder wärmeempfindlicher Teile liegt: Die präzise, gleichmäßige Temperaturregelung verhindert Schäden an empfindlichen Komponenten und gewährleistet minimale Verformung bei hochpräzisen Baugruppen.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenleistung und wiederholbarer Qualität liegt: Die automatisierten und programmierbaren Zyklen stellen sicher, dass jedes Teil nach dem exakt gleichen hohen Standard gefertigt wird, wodurch die Variabilität von Bediener zu Bediener eliminiert wird.

Letztendlich bietet das Vakuumlöten ein unübertroffenes Maß an Kontrolle und Qualität für die anspruchsvollsten technischen Herausforderungen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal | Vorteil |

|---|---|---|

| Atmosphäre | Hochvakuumumgebung | Eliminiert Oxidation, kein Flussmittel erforderlich |

| Verbindungsqualität | Sauberer, kontrollierter Prozess | Überragende Festigkeit, leckdichte Integrität |

| Teileintegrität | Gleichmäßiges Heizen und Kühlen | Minimale Verformung, ideal für komplexe Baugruppen |

| Ideal für | Luft- und Raumfahrt, Medizin, wissenschaftliche Komponenten | Missionskritische Anwendungen, bei denen ein Versagen keine Option ist |

Bereit, makellose, hochfeste Verbindungen für Ihre anspruchsvollsten Komponenten zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötöfen. Unsere Anlagen sind für die unübertroffene Qualität und Wiederholbarkeit konzipiert, die in der Luft- und Raumfahrt, Medizin und High-Tech-Fertigung erforderlich sind.

Wir bieten:

- Überragende Verbindungsqualität: Erstellen Sie starke, saubere und zuverlässige Verbindungen ohne Flussmittel.

- Präzision und Kontrolle: Minimieren Sie Verformungen bei komplexen oder empfindlichen Baugruppen.

- Expertenunterstützung: Nutzen Sie unser tiefes Anwendungswissen, um Ihren Prozess zu optimieren.

Lassen Sie uns besprechen, wie ein KINTEK Vakuumlötofen Ihre schwierigsten Fügeherausforderungen lösen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der VAR-Prozess für Stahl? Erreichen Sie ultimative Reinheit und strukturelle Integrität

- Welcher Katalysator wird bei der Kunststoffpyrolyse verwendet? Der Schlüssel zur Gewinnung hochwertiger Kraftstoffe aus Abfall

- Was ist der Unterschied zwischen Vakuumhärten und normalem Härten? Wählen Sie den richtigen Prozess für Ihre Anwendung

- Warum benötigen wir Vakuum für die Dünnschichtabscheidung? Erreichen Sie hochreine, kontaminationsfreie Schichten

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern

- Was ist Pyrolyse-Vergasung im Abfallmanagement? Verwandeln Sie Abfall in wertvolle Ressourcen

- Was ist das Chargenverfahren bei der Wärmebehandlung? Ein Leitfaden für flexible, kontrollierte Wärmebehandlung

- Warum werden Widerstandsöfen für die SHS-Vorwärmung verwendet? Beherrschen Sie kontrollierte Zündung und thermische Explosion für den Laborerfolg