Ja, Sie können zwei verschiedene Metalle absolut hartlöten. Tatsächlich ist das Verbinden ungleicher Werkstoffe eine der Hauptstärken des Hartlötverfahrens. Diese Methode ermöglicht es Ihnen, eine Vielzahl von Metallen – einschließlich Stähle, Kupfer, Nickel, Aluminium und sogar Keramiken – durch die Verwendung eines Lötmaterials zu verbinden, das bei einer niedrigeren Temperatur schmilzt als die beiden zu verbindenden Grundwerkstoffe.

Das Kernprinzip ist einfach: Obwohl fast jedes beliebige Metallpaar hartgelötet werden kann, hängt der Erfolg der Verbindung vollständig von der Fähigkeit des Lötmaterials ab, beide Oberflächen zu „benetzen“ und daran zu binden, ein Prozess, der akribische Reinigung und Kontrolle der Oberflächenoxide erfordert.

Das Grundprinzip: „Benetzung“

Hartlöten funktioniert durch Kapillarwirkung, bei der das geschmolzene Lötmaterial in den engen Spalt zwischen den beiden Grundwerkstoffen gezogen wird. Damit dies geschieht, muss das Lot in der Lage sein, die Oberflächen zu „benetzen“.

Was ist Benetzung?

Stellen Sie sich die Benetzung so vor, wie sich Wasser auf einer sauberen Glasplatte ausbreitet, im Gegensatz dazu, wie es auf einem gewachsten Auto abperlt. Für eine starke Hartlötverbindung muss sich das geschmolzene Lötmaterial gleichmäßig über beide Grundmetalloberflächen ausbreiten und vollständig daran haften.

Die Rolle der Oberflächenoxide

Fast alle Metalle bilden eine unsichtbare Oxidschicht, wenn sie der Luft ausgesetzt werden. Diese Oxidschicht wirkt als Barriere und verhindert, dass das Lötmaterial direkten Kontakt mit dem Grundmetall aufnimmt und somit die Benetzung verhindert wird.

Die Oxidbarriere überwinden

Um ein erfolgreiches Hartlöten zu erreichen, müssen Sie diese Oxidschicht entfernen und verhindern, dass sie sich während des Erwärmungsprozesses erneut bildet. Dies wird auf zwei Hauptarten erreicht:

- Flussmittel: Eine chemische Verbindung, die vor dem Erhitzen auf den Verbindungsbereich aufgetragen wird. Das Flussmittel schmilzt, löst die Oxide auf und schirmt die Verbindung von der Atmosphäre ab.

- Kontrollierte Atmosphäre: Das Hartlöten wird in einem Ofen durchgeführt, der mit einem bestimmten Gas (wie Wasserstoff) gefüllt ist, oder unter Vakuum. Diese Atmosphäre entfernt Oxide chemisch oder verhindert deren Entstehung von vornherein.

Häufige Kombinationen ungleicher Metalle

Hartlöten ist außergewöhnlich vielseitig, aber einige Kombinationen sind einfacher als andere.

Stahl-, Kupfer- und Nickellegierungen

Diese Materialien werden häufig mit großem Erfolg miteinander hartgelötet. Ihre Oxide sind relativ einfach zu handhaben, und viele Standardlote (oft Silber- oder Kupferbasislegierungen) sind mit ihnen kompatibel.

Die Herausforderung bei Aluminium

Aluminium kann mit anderen Metallen wie Titan, Nickel und Beryllium hartgelötet werden. Seine hartnäckige Oxidschicht und sein niedriger Schmelzpunkt erfordern jedoch spezielle Flussmittel und eine präzise Temperaturkontrolle.

Insbesondere kann Aluminium nicht direkt mit Kupfer oder Messing unter Verwendung von Standardtechniken hartgelötet werden. Diese Kombinationen erfordern besondere Maßnahmen, wie das Vorbeschichten eines der Metalle mit einem kompatibleren Material wie Nickel.

Fortschrittliche Materialien: Keramiken und hochschmelzende Metalle

Die Prinzipien des Hartlötens erstrecken sich sogar auf Nichtmetalle. Keramiken können mit Metallen hartgelötet werden, vorausgesetzt, die Lötlegierung kann beide Oberflächen benetzen. Hochschmelzende Metalle (wie Wolfram) werden oft mit reaktiven Metallen (wie Titan) unter Verwendung spezieller Vakuumlötverfahren verbunden, um jegliche Kontamination zu verhindern.

Die wichtigsten Überlegungen verstehen

Das Verbinden zweier verschiedener Metalle führt zu Komplexitäten, die für eine zuverlässige Verbindung beherrscht werden müssen.

Kompatibilität des Lötmaterials

Das Lötmaterial ist die Brücke zwischen den beiden Werkstoffen. Sein Schmelzpunkt muss niedriger sein als der beider Grundwerkstoffe, um sicherzustellen, dass diese während des Prozesses nicht schmelzen. Es muss auch chemisch mit beiden kompatibel sein, um eine starke metallurgische Bindung zu bilden.

Umgang mit Wärmeausdehnung

Verschiedene Materialien dehnen sich beim Erhitzen und ziehen sich beim Abkühlen unterschiedlich aus. Wenn dieser Unterschied (der Wärmeausdehnungskoeffizient) erheblich ist, kann dies zu enormen Spannungen in der Verbindung führen, wenn sie abkühlt, was zu Rissen oder zum Versagen führen kann. Dies muss durch Prozessdesign sowie durch die Heiz-/Kühlraten gesteuert werden.

Vermeidung von galvanischer Korrosion

Wenn zwei ungleiche Metalle in Anwesenheit eines Elektrolyten (wie Feuchtigkeit) in Kontakt kommen, können sie eine galvanische Zelle bilden, die dazu führt, dass eines der Metalle schnell korrodiert. Die Wahl des Lötmaterials kann diesen Effekt beeinflussen, daher ist dies ein entscheidender Gesichtspunkt für Teile, die für den Langzeiteinsatz in bestimmten Umgebungen bestimmt sind.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz hängt vollständig von den Materialien ab, die Sie verbinden müssen, und von der erforderlichen Leistung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Fertigung liegt (z. B. Stahl zu Kupfer): Ein Standard-Silberlot und ein chemisches Flussmittel sind oft ausreichend für eine starke Verbindung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle liegt (z. B. Aluminium zu Titan): Sie benötigen ein spezielles Flussmittel für Aluminium oder einen Ofen mit kontrollierter Atmosphäre sowie eine kompatible Lötlegierung.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen liegt (z. B. hochschmelzende Metalle): Diese anspruchsvollen Verbindungen erfordern fast immer ein spezielles Vakuumofenlöten, um Reinheit und Verbindungsintegrität zu gewährleisten.

Indem Sie diese Grundprinzipien verstehen, können Sie das Hartlöten zuversichtlich nutzen, um starke, zuverlässige Verbindungen zwischen einer Vielzahl unterschiedlicher Materialien herzustellen.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum es bei ungleichen Metallen wichtig ist |

|---|---|

| Benetzung des Lötmaterials | Das Lot muss fließen und an beiden Metalloberflächen haften, um eine starke Verbindung zu gewährleisten. |

| Wärmeausdehnung | Unterschiedliche Ausdehnungsraten können Spannungen verursachen; Erhitzen/Abkühlen muss kontrolliert werden. |

| Galvanische Korrosion | In Kontakt befindliche ungleiche Metalle können korrodieren; die Wahl des Lötmaterials kann dieses Risiko mindern. |

| Entfernung von Oxiden | Oberflächenoxide müssen mithilfe von Flussmittel oder einer kontrollierten Atmosphäre (z. B. Vakuum) entfernt werden. |

Möchten Sie eine starke, zuverlässige Verbindung zwischen ungleichen Metallen herstellen? Die richtige Ausrüstung ist entscheidend für die Kontrolle der Hartlötatmosphäre und -temperatur. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Hartlötöfen, um Ihnen zu perfekten Ergebnissen zu verhelfen. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihre spezifischen Materialien und Anwendungen unterstützen. Kontaktieren Sie uns noch heute für eine Beratung!

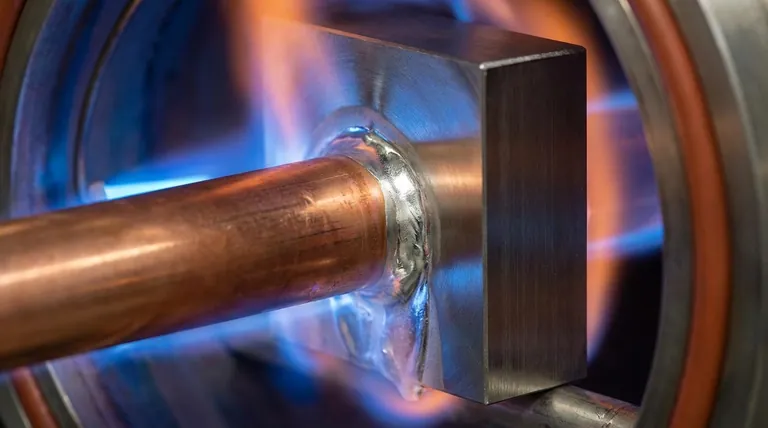

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie beeinflusst die Sintertemperatur die Korngröße? Steuern Sie die Mikrostruktur Ihres Materials für optimale Eigenschaften

- Welche Vorteile bietet die Wärmebehandlung? Verbesserung von Materialfestigkeit, Haltbarkeit und Leistung

- Welche Vorteile bieten Schnellaufheizöfen beim Hartlöten von Mangan-Nickel-Legierungen? Leitfaden zur präzisen Temperaturregelung

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen

- Was sind die spezifischen Funktionen eines Vakuumofens oder Vakuumverteilers bei der MOF-Aktivierung? Poren und Metallstellen freilegen

- Wie dick ist die Plasmanitrierschicht? Passen Sie die Einsatzhärtetiefe von 0,05 mm bis 0,5 mm an Ihre Bedürfnisse an

- Härtet das Einsatzhärten Stahl? Die entscheidende Rolle des Einsatzhärtens bei der Oberflächenhärtung

- Wie lange sollte ein Ofen brauchen, um die Temperatur zu erhöhen? Schlüsselfaktoren für eine optimale Heizgeschwindigkeit