Im Kern ist ein Elektrolichtbogenofen (EAF) ein Hochleistungssystem, das zum Schmelzen von Metallen verwendet wird. Obwohl er bekanntermaßen zum Recyceln von Stahlschrott eingesetzt wird, erstrecken sich seine Fähigkeiten auf eine breite Palette von Materialien, einschließlich Nichteisenmetallen wie Aluminium, Kupfer, Blei und Zink, zusammen mit ihren zugehörigen Nebenprodukten wie Schlacke.

Die Hauptfunktion eines Elektrolichtbogenofens besteht darin, die intensive Hitze eines elektrischen Lichtbogens – einer Plasmaentladung zwischen Elektroden – zum Schmelzen von Schrott und anderen Einsatzmaterialien zu nutzen. Dies macht ihn zu einem Eckpfeiler des modernen Metallrecyclings, insbesondere für die Stahlproduktion.

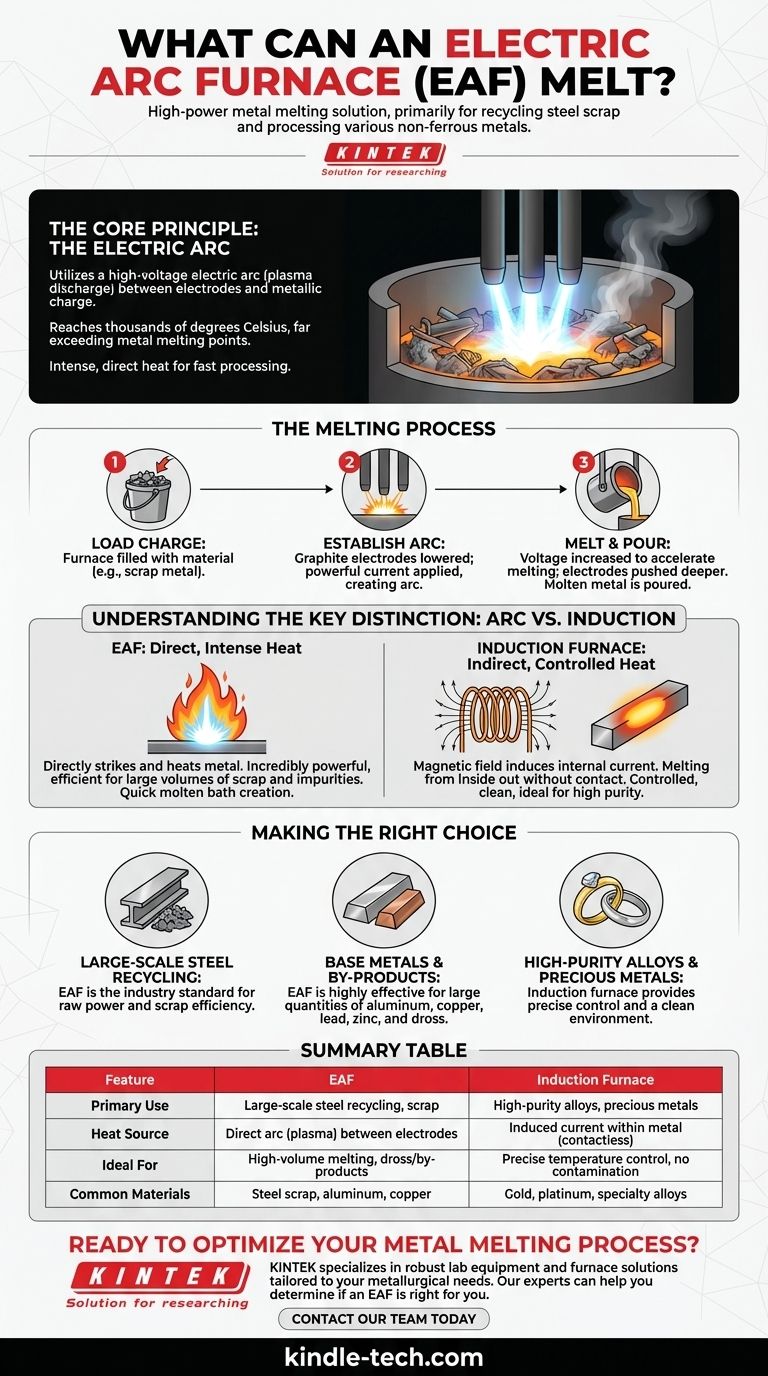

Wie ein Elektrolichtbogenofen funktioniert

Um zu verstehen, was ein EAF schmelzen kann, ist es wichtig, zuerst seinen Mechanismus zu verstehen. Im Gegensatz zu anderen Öfen bezieht er seine Leistung aus einer direkten und außergewöhnlich heißen Energiequelle.

Das Kernprinzip: Der elektrische Lichtbogen

Der Name des Ofens beschreibt seine Methode präzise. Er schmilzt Materialien mithilfe eines Hochspannungs-elektrischen Lichtbogens, der sich zwischen massiven Kohle- oder Graphitelektroden und der metallischen Charge im Ofen bildet.

Dieser Lichtbogen ist ein Plasmakanal, der Temperaturen von Tausenden von Grad Celsius erreichen kann, weit über dem Schmelzpunkt der meisten Metalle. Diese intensive, direkte Wärmeübertragung macht den EAF so effektiv und schnell.

Schlüsselkomponenten des Systems

Ein EAF besteht aus mehreren robusten Komponenten, die für extreme Bedingungen ausgelegt sind.

Der Hauptkörper ist ein Metallgehäuse, das mit feuerfestem Material ausgekleidet ist, das die immense Hitze verträgt. Eine abnehmbare Oberseite ermöglicht das Beladen der Charge, und ein Ablassloch wird zum Ausgießen des geschmolzenen Metalls verwendet. Die gesamte Struktur sitzt oft auf einer Wiege, die zum Ausgießen des Inhalts gekippt werden kann.

Der Schmelzprozess

Der Prozess beginnt mit dem Beladen des Ofens mit dem zu schmelzenden Material, typischerweise Schrott. Die Graphitelektroden werden in den Ofen abgesenkt, und ein starker elektrischer Strom wird angelegt.

Sobald der Lichtbogen hergestellt und durch die Elektroden abgeschirmt ist, können die Bediener die Spannung erhöhen, um den Schmelzprozess zu beschleunigen. Das tiefere Eintauchen der Elektroden in die Charge (Deep Bathing) erhöht ebenfalls die Geschwindigkeit und Effizienz des Schmelzens.

Den Hauptunterschied verstehen: Lichtbogen vs. Induktion

Der EAF ist nicht die einzige Technologie zum Schmelzen von Metall. Seine primäre Alternative ist der Induktionsofen, und das Verständnis des Unterschieds verdeutlicht, warum ein EAF für bestimmte Aufgaben gewählt wird.

EAF: Direkte, intensive Hitze

Der elektrische Lichtbogen trifft direkt auf das Metall und erhitzt es. Diese Methode ist unglaublich leistungsstark und effizient zum Schmelzen großer Materialmengen, insbesondere von Schrott, der Verunreinigungen enthalten kann. Die schiere Kraft des Lichtbogens kann schnell ein Schmelzbad aus Tonnen von festem Stahl erzeugen.

Induktionsofen: Indirekte, kontrollierte Hitze

Ein Induktionsofen funktioniert anders. Er verwendet eine Kupferspule, um ein starkes Magnetfeld zu erzeugen, das einen elektrischen Strom im Metall selbst induziert. Dieser interne Strom erzeugt Wärme und schmilzt das Metall von innen heraus ohne externen Kontakt oder Lichtbogen.

Dieser Prozess ist im Allgemeinen kontrollierter, was ihn ideal für die Herstellung hochreiner Legierungen oder das Schmelzen von Edelmetallen wie Gold und Platin macht, wo eine Kontamination vermieden werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling liegt: Der EAF ist aufgrund seiner Rohleistung und Effizienz bei der Verarbeitung von Schrott der unbestrittene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Basismetallen wie Aluminium oder Kupfer liegt: Ein EAF ist hochwirksam, insbesondere für die Verarbeitung großer Mengen und das Management von Nebenprodukten wie Schlacke.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Legierungen oder dem Schmelzen von Edelmetallen liegt: Ein Induktionsofen bietet die präzise Temperaturregelung und die saubere Umgebung, die für diese empfindlichen Anwendungen erforderlich sind.

Letztendlich wird die Wahl des Ofens durch die spezifischen Anforderungen der jeweiligen metallurgischen Aufgabe bestimmt.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Induktionsofen |

|---|---|---|

| Primäre Verwendung | Großtechnisches Stahlrecycling, Schmelzen von Schrott | Hochreine Legierungen, Edelmetalle |

| Wärmequelle | Direkter Lichtbogen (Plasma) zwischen Elektroden und Charge | Induzierter Strom im Metall (kontaktlos) |

| Ideal für | Großvolumiges Schmelzen, Verarbeitung von Schlacke und Nebenprodukten | Präzise Temperaturregelung, Vermeidung von Kontamination |

| Gängige Materialien | Stahlschrott, Aluminium, Kupfer, Blei, Zink | Gold, Platin, Speziallegierungen |

Bereit, Ihren Metallschmelzprozess zu optimieren?

Ob Sie im großtechnischen Stahlrecycling tätig sind oder Nichteisenmetalle effizient verarbeiten müssen, die Auswahl der richtigen Ausrüstung ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster und zuverlässiger Laborausrüstung, einschließlich Ofenlösungen, die auf Ihre spezifischen metallurgischen Anforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen zu bestimmen, ob ein Elektrolichtbogenofen die richtige Wahl für Ihre Anwendung ist, um maximale Effizienz und Produktivität zu gewährleisten.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Ihre Metallschmelzprozesse vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle