Ein klassisches Beispiel für physikalische Abscheidung ist ein Prozess namens Sputtern. Beim Sputtern wird ein fester Block des gewünschten Beschichtungsmaterials, bekannt als "Target", in einem Vakuum mit hochenergetischen Ionen beschossen. Dieser Aufprall löst physikalisch Atome vom Target, die dann durch das Vakuum wandern und sich auf einem Substrat ablagern, wodurch eine dünne, gleichmäßige Schicht Atom für Atom aufgebaut wird.

Physikalische Abscheidung ist im Grunde ein Prozess, bei dem Atome physikalisch von einer Quelle zu einer Oberfläche bewegt werden, ohne chemische Reaktionen. Stellen Sie es sich weniger wie Malen und mehr wie den Bau einer Struktur vor, Stein für Stein, in einer makellosen, kontrollierten Umgebung.

Wie physikalische Abscheidung funktioniert: Das Kernprinzip

Um jedes Beispiel physikalischer Abscheidung zu verstehen, müssen Sie zunächst die drei wesentlichen Schritte erfassen, die den Prozess definieren. Es handelt sich um eine streng kontrollierte, direkte Technik, die im Vakuum durchgeführt wird.

Schritt 1: Erzeugung eines Dampfes aus einem Feststoff

Der gesamte Prozess beginnt damit, ein festes Ausgangsmaterial in einen Dampf aus einzelnen Atomen oder Molekülen umzuwandeln. Dies geschieht nicht chemisch, sondern mit reiner physikalischer Energie.

Diese Energie kann thermodynamisch (Erhitzen des Materials, bis es verdampft) oder elektromechanisch (Beschuss des Materials mit energetischen Partikeln) sein.

Schritt 2: Transport durch ein Vakuum

Die neu freigesetzten Atome bewegen sich von der Quelle zum zu beschichtenden Objekt (dem "Substrat"). Diese Reise muss in einer Vakuumkammer stattfinden.

Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt. Ohne Vakuum würden die Beschichtungsatome mit Luftmolekülen kollidieren, sie zerstreuen und die Bildung eines sauberen, dichten Films verhindern.

Schritt 3: Kondensation und Filmbildung

Wenn die verdampften Atome auf das kühlere Substrat treffen, verlieren sie schnell ihre Energie, kondensieren zurück in einen festen Zustand und haften an der Oberfläche.

Dieser Prozess setzt sich fort und baut eine dünne Schicht auf, deren Dicke mit extremer Präzision, oft im Nanometerbereich, kontrolliert werden kann.

Häufige Beispiele für physikalische Abscheidung

Obwohl das Prinzip dasselbe ist, verwenden verschiedene Methoden unterschiedliche Wege, um den anfänglichen Dampf zu erzeugen. Sputtern und Verdampfung sind zwei der häufigsten.

Sputtern: Die Billardkugel-Analogie

Sputtern, unser anfängliches Beispiel, ist eine äußerst vielseitige Technik. Stellen Sie sich ein dicht gepacktes Dreieck von Billardkugeln vor (die Atome des Targetmaterials).

Dann schießen Sie eine schnelle weiße Kugel (ein energetisches Ion, typischerweise eines Gases wie Argon) in das Dreieck. Der Aufprall schleudert andere Kugeln in verschiedene Richtungen aus dem Dreieck. Diese ausgestoßenen Kugeln sind die gesputterten Atome, die die Beschichtung bilden.

Thermische Verdampfung: Die kochende Topf-Analogie

Die thermische Verdampfung ist eine einfachere Methode, die Wärme nutzt. Stellen Sie sich einen Topf mit kochendem Wasser vor. Die Wärme liefert die Energie für Wassermoleküle, um der Flüssigkeit zu entweichen und zu Dampf (einem Gas) zu werden.

Wenn Sie einen kühlen Deckel über den Topf halten, kondensiert der Dampf darauf und bildet eine Wasserschicht. Bei der thermischen Verdampfung ist das "Wasser" ein Metall oder ein anderes Material, das in einem Vakuum erhitzt wird, und der "Deckel" ist das Substrat, das die Beschichtung erhält.

Die Kompromisse verstehen

Physikalische Abscheidung ist ein mächtiges, aber spezifisches Werkzeug. Ihre Vorteile sind auch mit ihren Einschränkungen verbunden.

Der Vorteil: Reinheit und Kontrolle

Da der Prozess im Vakuum stattfindet und keine chemischen Reaktionen beinhaltet, sind die resultierenden Schichten außergewöhnlich rein, dicht und haltbar. Ingenieure haben präzise Kontrolle über die Dicke und Struktur des Films.

Die Herausforderung: Abscheidung im direkten Sichtfeld

Die Atome bewegen sich in geraden Linien von der Quelle zum Substrat. Jeder Bereich, der nicht im direkten Sichtfeld der Quelle liegt, bleibt unbeschichtet und erzeugt einen "Schatten". Dies macht die Beschichtung komplexer, dreidimensionaler Formen sehr schwierig.

Die Kosten: Ausrüstung und Umgebung

Die Schaffung einer Hochvakuumumgebung und die Erzeugung der für das Sputtern oder die Verdampfung benötigten Energie erfordert komplexe und teure Geräte. Es ist kein beiläufiger oder kostengünstiger Herstellungsprozess.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer physikalischen Abscheidungsmethode hängt vollständig von den gewünschten Eigenschaften des Endfilms und dem verwendeten Material ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochbeständiger, verschleißfester oder dichter Filme liegt: Sputtern ist oft die überlegene Wahl für seine Fähigkeit, stark haftende Beschichtungen auf Materialien wie Schneidwerkzeugen, medizinischen Implantaten und optischen Linsen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher Metalle oder organischer Verbindungen mit hoher Reinheit liegt: Die thermische Verdampfung kann eine einfachere und kostengünstigere Methode sein, die häufig zur Herstellung reflektierender Schichten auf Spiegeln oder leitfähiger Schichten in der Elektronik verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Möglicherweise müssen Sie nicht-physikalische Methoden wie die chemische Gasphasenabscheidung (CVD) untersuchen, die ein chemisches Gas verwendet, das Oberflächen erreichen kann, die nicht im direkten Sichtfeld liegen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnik auszuwählen, um eine bestimmte Materialeigenschaft zu erreichen.

Zusammenfassungstabelle:

| Beispiel | Kernprinzip | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Sputtern | Beschuss eines Targets mit Ionen, um Atome auszustoßen | Erzeugt dichte, stark haftende Filme | Schneidwerkzeuge, medizinische Implantate, optische Linsen |

| Thermische Verdampfung | Erhitzen eines Materials, bis es verdampft | Hohe Reinheit für einfache Metalle/Organika | Spiegel, leitfähige Schichten in der Elektronik |

Benötigen Sie eine hochreine, langlebige Beschichtung für Ihre Laborausrüstung oder Forschung? Die richtige physikalische Abscheidungsmethode ist entscheidend, um präzise Materialeigenschaften zu erzielen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Abscheidungsprozesse und hilft Ihnen bei der Auswahl und Implementierung der idealen Lösung für Ihre spezifische Anwendung – sei es Sputtern für verschleißfeste Werkzeuge oder Verdampfung für elektronische Komponenten. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir die Fähigkeiten Ihres Labors verbessern können!

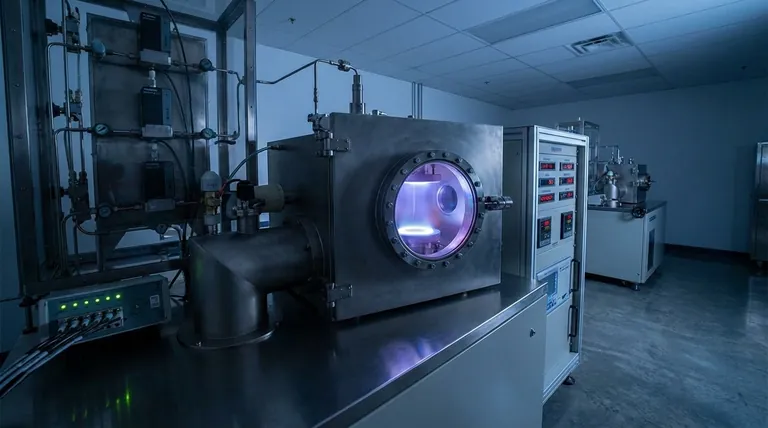

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Vorteile hat Dünnschicht gegenüber Dickschicht? Erzielen Sie unübertroffene Präzision und Stabilität

- Wofür werden Kohlenstoffnanoröhren verwendet und warum? Entfesseln Sie die Leistung von Materialien der nächsten Generation

- Wo wird die Dünnschichttechnologie eingesetzt? Stromversorgung moderner Elektronik, Energie und Innovation

- Was sind die Spezifikationen von Sputtertargets? Der Schlüssel zur Abscheidung hochwertiger Dünnschichten

- Welchen Einfluss hat das Substrat auf Dünnschichten? Ein kritischer Faktor für Leistung und Zuverlässigkeit

- Was sind die Nachteile von ITO? Wichtige Einschränkungen für flexible und kostengünstige Elektronik

- Was ist Sputtern bei der Abscheidungstechnik? Erreichen Sie präzise, hochwertige Dünnschichten

- Was sind Dünnschichten in der Physik? Einzigartige Eigenschaften auf der Nanoskala erschließen