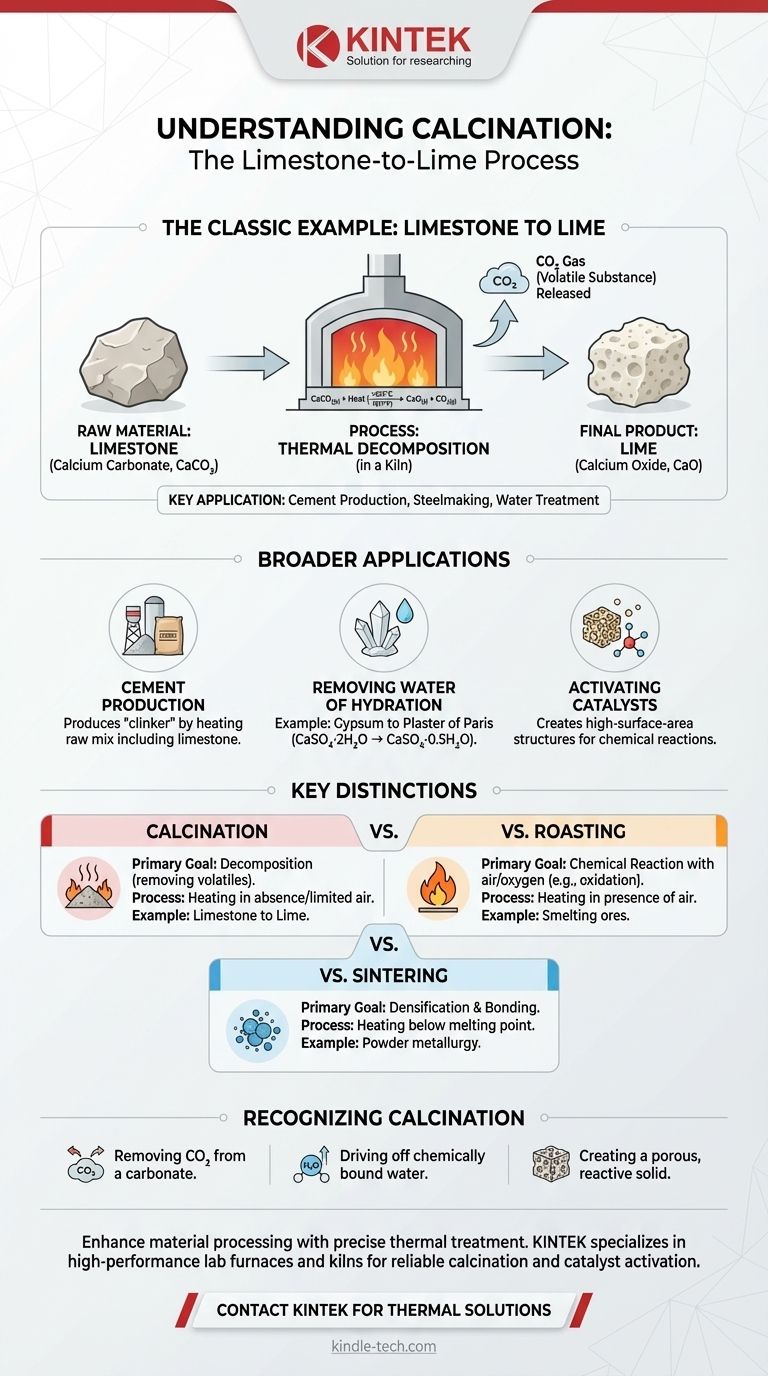

Das klassischste Beispiel für Kalzinierung ist die industrielle Herstellung von Kalk aus Kalkstein. Bei diesem Prozess wird Kalkstein (Calciumcarbonat, CaCO₃) in einem Ofen auf eine hohe Temperatur erhitzt, wodurch er sich zersetzt. Diese thermische Behandlung treibt Kohlendioxidgas (CO₂) aus und hinterlässt ein chemisch unterschiedliches und kommerziell wertvolles Produkt, das als Kalk (Calciumoxid, CaO) bekannt ist.

Kalzinierung ist nicht nur Erhitzen; es ist ein präziser thermischer Zersetzungsprozess. Sein Hauptzweck ist es, flüchtige Substanzen wie Kohlendioxid oder Wasser aus einem Feststoff zu entfernen, um dessen chemische und physikalische Eigenschaften grundlegend zu verändern.

Der Prozess von Kalkstein zu Kalk erklärt

Das Verständnis der Umwandlung von Kalkstein in Kalk bietet einen perfekten Einblick in die Prinzipien der Kalzinierung. Dieser Prozess ist eine der ältesten chemischen Transformationen, die von der Menschheit genutzt werden, und bleibt ein Eckpfeiler der modernen Industrie.

Der Rohstoff: Kalkstein

Kalkstein ist ein Sedimentgestein, das hauptsächlich aus Calciumcarbonat (CaCO₃) besteht. Es ist ein reichlich vorhandener, kostengünstiger Rohstoff, der direkt aus der Erde abgebaut wird.

Der Mechanismus: Thermische Zersetzung

Beim Erhitzen auf eine ausreichend hohe Temperatur – typischerweise über 825 °C (1517 °F) – wird das Calciumcarbonat im Kalkstein instabil. Die Wärme liefert die Energie, die zum Brechen der chemischen Bindungen erforderlich ist, wodurch eine Zersetzungsreaktion eingeleitet wird.

Die einfache chemische Gleichung dafür lautet: CaCO₃(s) + Wärme → CaO(s) + CO₂(g)

Dies zeigt, wie der feste Kalkstein in festen Kalk (Calciumoxid) und Kohlendioxidgas zerfällt.

Die Ausrüstung: Der Ofen

Diese Umwandlung wird in einem speziellen Hochtemperaturofen, einem Brenn- oder Schachtofen, durchgeführt. Industrieöfen, wie Dreh- oder Schachtöfen, sind so konzipiert, dass sie den Kalkstein gleichmäßig erhitzen und das freigesetzte CO₂-Gas sicher abgeführt werden kann.

Das Endprodukt: Kalk

Der resultierende Feststoff, Calciumoxid (CaO), wird oft als Branntkalk bezeichnet. Er unterscheidet sich physikalisch und chemisch vom ursprünglichen Kalkstein. Er ist typischerweise poröser, reaktiver und hat eine geringere Dichte.

Warum Kalzinierung wichtig ist: Breitere Anwendungen

Während das Kalksteinbeispiel grundlegend ist, ist die Kalzinierung ein entscheidender Schritt in vielen anderen industriellen Prozessen. Das zugrunde liegende Prinzip der Entfernung flüchtiger Komponenten durch Wärme wird weit verbreitet angewendet.

Zementherstellung

Die Herstellung von Portlandzement, der gebräuchlichsten Zementart, beruht stark auf der Kalzinierung. Eine Rohmischung aus Kalkstein und Ton wird in einem Ofen erhitzt, um "Klinker", ein Zwischenprodukt, herzustellen. Die Kalzinierung des Kalksteins in dieser Mischung ist ein entscheidender erster Schritt.

Entfernung von Hydratationswasser

Kalzinierung wird auch verwendet, um chemisch gebundenes Wasser (Hydratationswasser) aus Mineralien zu entfernen. Zum Beispiel treibt das Erhitzen von Gips (CaSO₄·2H₂O) Wasser aus, um Gips (CaSO₄·0.5H₂O) zu erzeugen. Ein ähnlicher Prozess wird bei Bauxiterz als Teil der Aluminiumproduktion angewendet.

Aktivierung von Katalysatoren

In der chemischen Fertigung müssen einige Materialien "aktiviert" werden, bevor sie als Katalysatoren fungieren können. Kalzinierung wird oft verwendet, um Katalysatorvorläufer zu erhitzen, um eine endgültige poröse Struktur mit großer Oberfläche zu erzeugen, die ideal für die Förderung chemischer Reaktionen ist.

Wichtige Unterscheidungen zum Verständnis

Um das Konzept wirklich zu erfassen, ist es wichtig, die Kalzinierung von anderen thermischen Prozessen zu unterscheiden, die ähnlich erscheinen könnten.

Kalzinierung vs. Rösten

Rösten ist ein Prozess, bei dem ein Material in Anwesenheit von Luft oder Sauerstoff erhitzt wird, um eine chemische Reaktion damit, wie z.B. Oxidation, hervorzurufen. Das Schmelzen von Metallerzen ist ein häufiges Beispiel. Im Gegensatz dazu geht es bei der Kalzinierung primär um die Zersetzung durch Wärme selbst, nicht um eine Reaktion mit der Umgebungsluft.

Kalzinierung vs. Sintern

Sintern beinhaltet das Erhitzen eines pulverförmigen Materials auf eine Temperatur unterhalb seines Schmelzpunktes, um seine Partikel zum Anhaften und Binden zu bringen, wodurch seine Festigkeit und Dichte erhöht werden. Während die Kalzinierung dem Sintern vorausgehen kann, ist ihr Ziel die Zersetzung, nicht die Verdichtung.

Kalzinierung in der Praxis erkennen

Um diesen Prozess zu identifizieren, konzentrieren Sie sich auf das grundlegende Ziel und Ergebnis.

- Wenn der primäre Fokus auf der Entfernung von CO₂ aus einem Carbonat liegt: Dies ist die eindeutigste Form der Kalzinierung, wie bei Kalkstein.

- Wenn der primäre Fokus auf dem Austreiben von chemisch gebundenem Wasser aus einem hydratisierten Mineral liegt: Dies ist eine weitere wichtige Anwendung der Kalzinierung, die zur Herstellung von Materialien wie Gips oder zur Aufbereitung von Aluminiumoxid verwendet wird.

- Wenn der primäre Fokus auf der Erzeugung eines poröseren, reaktiveren Feststoffs durch die Entfernung einer flüchtigen Komponente liegt: Diese Änderung der physikalischen Eigenschaften ist ein wichtiges Merkmal eines erfolgreichen Kalzinierungsprozesses.

Letztendlich ist die Kalzinierung ein grundlegendes Werkzeug, das in verschiedenen Industrien eingesetzt wird, um Rohstoffe durch präzises Entfernen eines Teils ihrer chemischen Struktur in nützlichere Substanzen umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Details für das Kalksteinbeispiel |

|---|---|

| Rohmaterial | Kalkstein (Calciumcarbonat, CaCO₃) |

| Prozess | Thermische Zersetzung |

| Temperatur | > 825°C (1517°F) |

| Ausrüstung | Ofen (z.B. Dreh-, Schachtofen) |

| Reaktion | CaCO₃(s) + Wärme → CaO(s) + CO₂(g) |

| Produkt | Kalk (Calciumoxid, CaO) |

| Schlüsselanwendung | Zementherstellung, Stahlherstellung, Wasseraufbereitung |

Bereit, Ihre Materialverarbeitung mit präziser thermischer Behandlung zu verbessern?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laboröfen und -Brennöfen, die für zuverlässige Kalzinierungsprozesse, Katalysatoraktivierung und mehr entwickelt wurden. Egal, ob Sie in Forschung und Entwicklung oder in der Qualitätskontrolle tätig sind, unsere Geräte helfen Ihnen, konsistente, hochreine Ergebnisse zu erzielen.

Lassen Sie uns Ihre Anwendungsbedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln