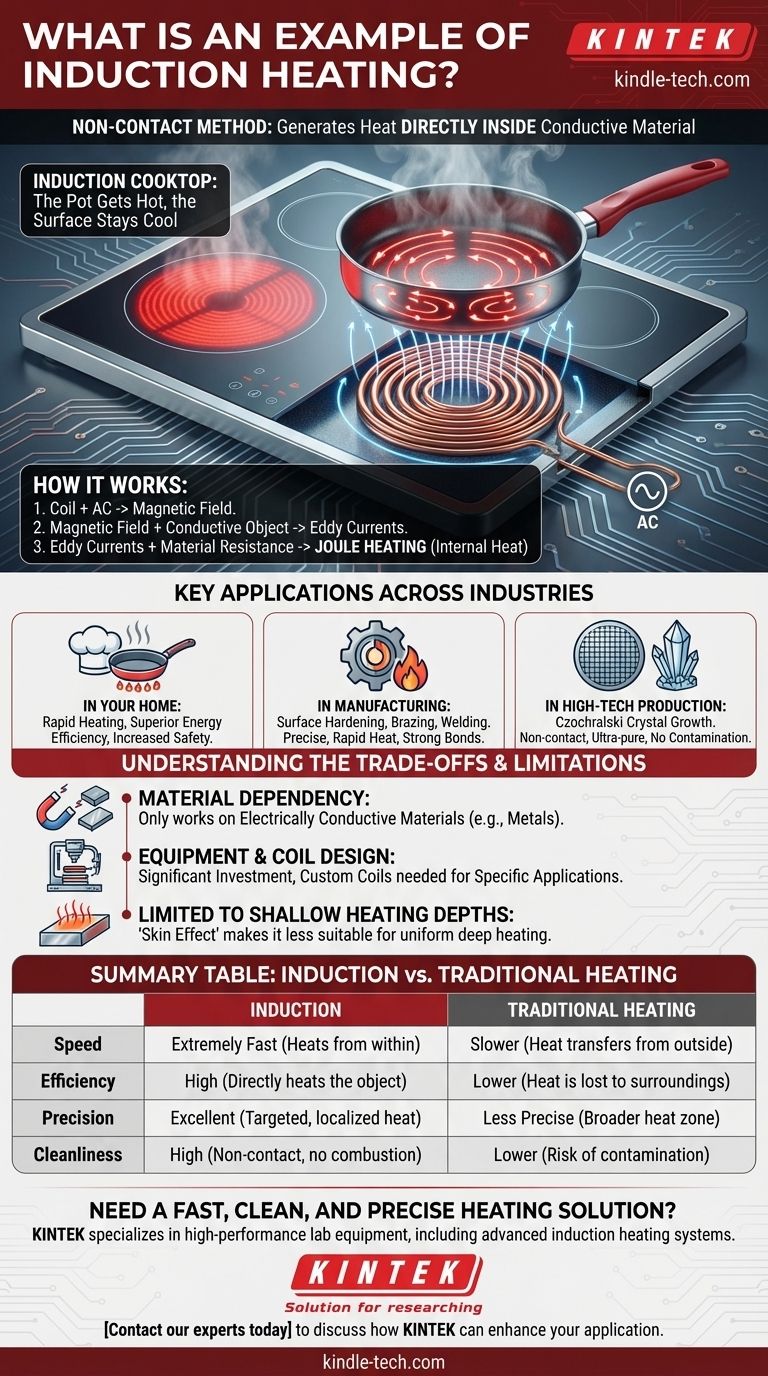

Ein häufiges und leicht verständliches Beispiel für Induktionserwärmung ist ein Induktionskochfeld. Im Gegensatz zu einem herkömmlichen Elektro- oder Gasherd verwendet ein Induktionskochfeld ein starkes, hochfrequentes Magnetfeld, um den Topf oder die Pfanne direkt zu erhitzen. Deshalb bleibt die Kochfläche relativ kühl, während die Pfanne fast augenblicklich heiß wird, was die Kernprinzipien der Technologie – Geschwindigkeit und gezielte Effizienz – demonstriert.

Das zentrale Konzept, das man verstehen muss, ist, dass es bei der Induktionserwärmung nicht darum geht, eine externe Flamme oder eine heiße Oberfläche aufzutragen. Es handelt sich um eine berührungslose Methode, die Magnetfelder nutzt, um Hitze direkt im Inneren eines leitfähigen Materials zu erzeugen, was im Vergleich zu herkömmlichen Erwärmungsmethoden unübertroffene Geschwindigkeit, Präzision und Sauberkeit bietet.

Wie die Induktionserwärmung tatsächlich funktioniert

Um ihre Anwendungen zu verstehen, müssen wir zunächst das Prinzip verstehen. Der Prozess ist eine Kombination aus zwei grundlegenden physikalischen Konzepten: elektromagnetische Induktion und Joulesche Wärme.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionserhitzer verwendet eine Drahtspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Nach den Gesetzen des Elektromagnetismus erzeugt dieser Wechselstrom ein starkes und sich schnell änderndes Magnetfeld im Raum um die Spule.

Erzeugung von Wärme durch Wirbelströme

Wenn ein elektrisch leitfähiges Objekt, wie ein Stück Metall oder eine gusseiserne Pfanne, in dieses Magnetfeld gebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Die Rolle des Materialwiderstands

Diese Wirbelströme fließen gegen den inhärenten elektrischen Widerstand des Metalls. Dieser Widerstand gegen den Stromfluss erzeugt Reibung und intensive, lokalisierte Hitze – ein Phänomen, das als Joulesche Wärme bezeichnet wird. Im Wesentlichen erwärmt sich das Material von innen heraus, ohne dass eine physische Berührung durch eine Wärmequelle erforderlich ist.

Wichtige Anwendungen in verschiedenen Branchen

Obwohl das Kochfeld ein bekanntes Beispiel ist, zeigt sich die wahre Kraft der Induktionserwärmung in anspruchsvollen industriellen und technischen Umgebungen.

In Ihrem Zuhause: Das Induktionskochfeld

Das Haushaltskochfeld demonstriert die wichtigsten Benutzervorteile. Es bietet eine schnelle Erwärmung, eine überlegene Energieeffizienz, da keine Wärme in die Umgebungsluft verloren geht, und erhöhte Sicherheit, da die Glaskeramikoberfläche nicht so heiß wird wie eine herkömmliche elektrische Heizspirale.

In der Fertigung: Präzise Metallbehandlung

Die Induktionserwärmung ist ein Eckpfeiler der modernen Metallurgie. Sie wird zur Oberflächenhärtung von Zahnrädern oder Motorteilen eingesetzt, wobei nur die äußere Schicht haltbar sein muss, während der Kern duktil bleibt. Sie wird auch zum Hartlöten und Schweißen verwendet, wo ihre Fähigkeit, präzise, schnelle Wärme zu liefern, starke Verbindungen schafft, ohne das gesamte Bauteil zu verziehen.

In der Hightech-Produktion: Halbleiter- und Kristallzüchtung

In Branchen, in denen Reinheit oberste Priorität hat, ist die berührungslose Natur der Induktion ein entscheidender Vorteil. Sie wird für das Czochralski-Kristallwachstum verwendet, um die großen Einkristall-Siliziumbarren herzustellen, die die Grundlage von Mikrochips bilden. Da keine Flamme oder Heizelement vorhanden ist, besteht keine Gefahr der Kontamination des ultrareinen Materials.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Materialabhängigkeit

Die bedeutendste Einschränkung besteht darin, dass die Induktionserwärmung nur direkt auf elektrisch leitfähige Materialien wirkt. Sie ist hochwirksam bei Metallen wie Eisen, Stahl und Kupfer, kann aber Glas, Keramik oder die meisten Kunststoffe nicht erwärmen, es sei denn, diese sind mit einem leitfähigen Element kombiniert.

Auslegung der Ausrüstung und Spule

Industrielle Induktionssysteme stellen eine erhebliche Investition in spezialisierte Leistungselektronik dar. Darüber hinaus hängt die Effizienz des Erwärmungsprozesses stark von der Form und Nähe der Induktionsspule zum erhitzten Teil ab, was oft kundenspezifisch gestaltete Spulen für bestimmte Anwendungen erfordert.

Begrenzte Eindringtiefe der Erwärmung

Die induzierten Wirbelströme neigen dazu, nahe der Oberfläche des Materials zu fließen, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Obwohl dies ideal für die Oberflächenhärtung ist, macht es die Induktionserwärmung weniger geeignet, um sehr große, dicke Metallobjekte gleichmäßig vollständig zu erwärmen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Erwärmungsmethode hängt vollständig von den spezifischen Anforderungen Ihrer Aufgabe in Bezug auf Geschwindigkeit, Präzision und Reinheit ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Induktion ist ideal für schnelle Erwärmungszyklen, wie in einer Fertigungslinie mit hohem Volumen oder einfach zum schnellen Kochen von Wasser.

- Wenn Ihr Hauptaugenmerk auf Präzision und Kontrolle liegt: Verwenden Sie Induktion für Aufgaben wie das Härten eines bestimmten Abschnitts einer Komponente oder für medizinische Anwendungen, die hochlokalisierte Wärme erfordern.

- Wenn Ihr Hauptaugenmerk auf Sauberkeit und Reinheit liegt: Induktion ist überlegen für Prozesse, bei denen Kontaminationen inakzeptabel sind, wie bei der Halbleiterfertigung oder beim Verbinden von medizinischen Geräten.

Letztendlich bietet die Induktionserwärmung ein leistungsstarkes Werkzeug, wenn Sie schnelle, saubere und hochkontrollierte thermische Energie genau dort benötigen, wo sie benötigt wird.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Traditionelle Erwärmung |

|---|---|---|

| Geschwindigkeit | Extrem schnell (Erwärmt von innen) | Langsamer (Wärmeübertragung von außen) |

| Effizienz | Hoch (Erhitzt das Objekt direkt) | Geringer (Wärme geht an die Umgebung verloren) |

| Präzision | Ausgezeichnet (Gezielte, lokalisierte Wärme) | Weniger präzise (Breiterer Wärmebereich) |

| Sauberkeit | Hoch (Berührungslos, keine Verbrennung) | Geringer (Kontaminationsrisiko) |

| Materialbeschränkung | Erfordert leitfähige Materialien (z. B. Metalle) | Funktioniert bei den meisten Materialien |

Benötigen Sie eine schnelle, saubere und präzise Erwärmungslösung für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Induktionserwärmungssysteme. Ob Sie an Metallbehandlung, Hartlöten arbeiten oder einen kontaminationsfreien Prozess für empfindliche Materialien benötigen, unsere Lösungen bieten unübertroffene Geschwindigkeit, Kontrolle und Effizienz.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Induktionserwärmungstechnologie von KINTEK Ihre spezifische Anwendung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen