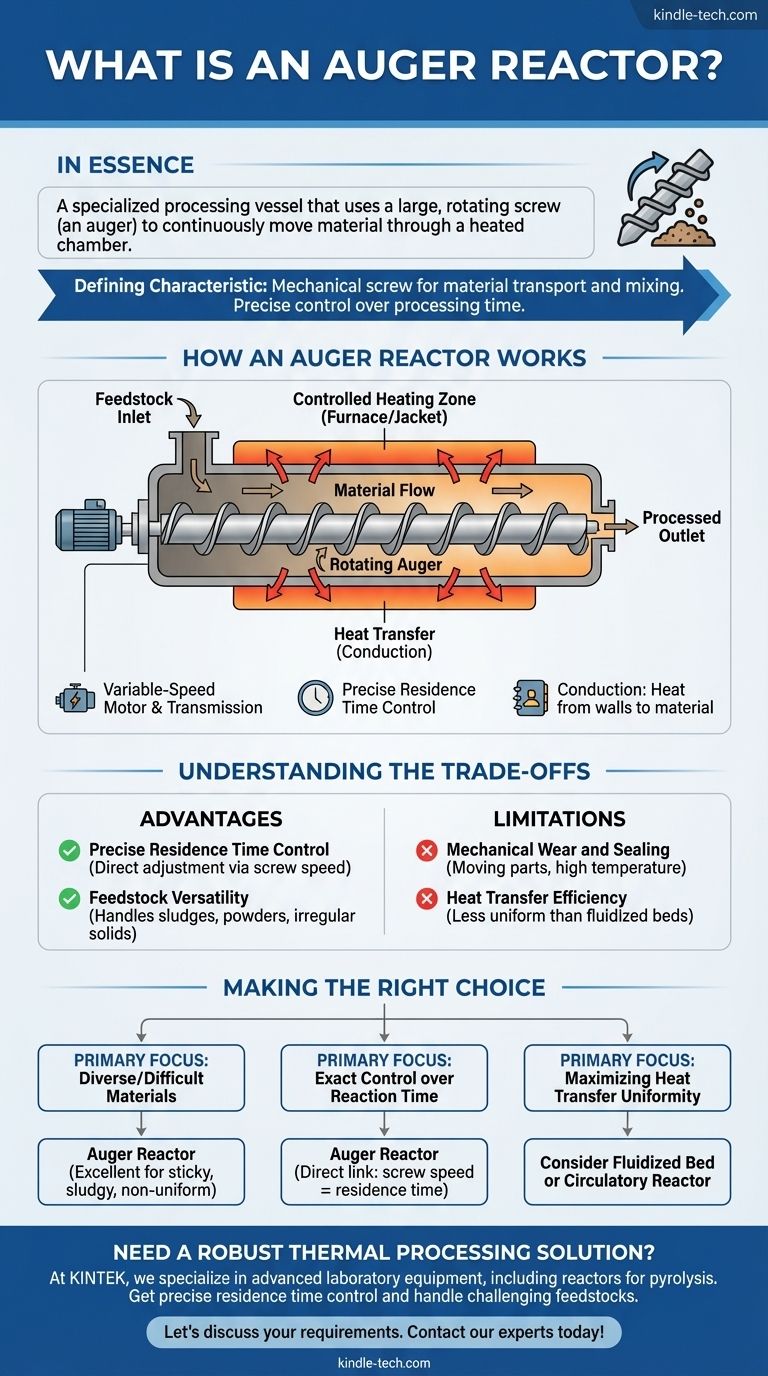

Im Wesentlichen ist ein Schneckenreaktor ein spezialisiertes Verarbeitungsgefäß, das eine große, rotierende Schnecke (eine Förderschnecke) verwendet, um Material kontinuierlich durch eine beheizte Kammer zu bewegen. Dieses Design ermöglicht den Bedienern eine präzise Kontrolle über die Verarbeitungsdauer des Materials, da die Geschwindigkeit der Schnecke direkt die Bewegungsrate bestimmt. Seine Funktion beruht auf mechanischer Förderung, was ihn von anderen Reaktortypen unterscheidet.

Das entscheidende Merkmal eines Schneckenreaktors ist die Verwendung einer mechanischen Schnecke für den Materialtransport und das Mischen. Dies bietet eine hervorragende Kontrolle über die Verarbeitungszeit und ermöglicht die Verarbeitung einer Vielzahl von Materialien, führt aber im Vergleich zu fluidbasierten Systemen zu einer erhöhten mechanischen Komplexität.

Wie ein Schneckenreaktor funktioniert

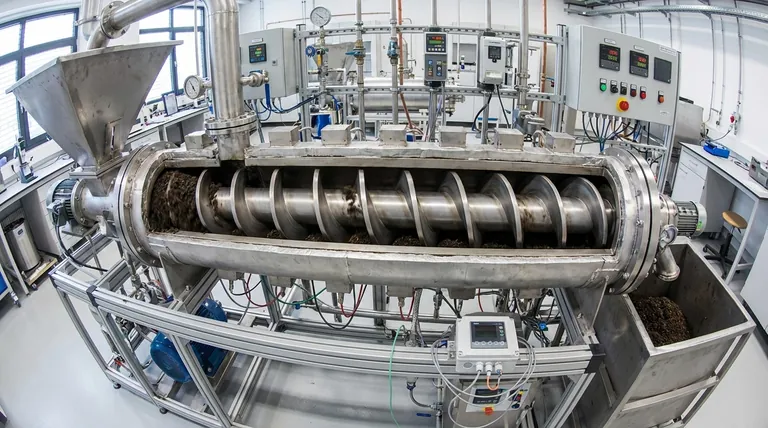

Die Funktionsweise eines Schneckenreaktors ist unkompliziert und konzentriert sich auf seine mechanischen Kernkomponenten. Das Design ist besonders häufig in Prozessen wie der Pyrolyse anzutreffen, bei denen ein fester Ausgangsstoff in einer kontrollierten Atmosphäre erhitzt werden muss.

Der zentrale Schneckenmechanismus

Das Herzstück des Reaktors ist die Schnecke, eine spiralförmige Förderschnecke, die eng in einen zylindrischen oder U-förmigen Trog passt. Diese Schnecke ist mit einem Getriebe und einem Motor mit variabler Drehzahl verbunden.

Wenn der Motor die Schnecke dreht, schiebt sie das Ausgangsmaterial vom Einlass an einem Ende des Reaktors zum Auslass am anderen Ende, ähnlich wie eine Archimedische Schraube Wasser bewegt.

Die kontrollierte Heizzone

Das gesamte Gefäß, durch das die Schnecke das Material transportiert, ist die Heizzone. Diese ist typischerweise in ein externes Heizsystem, wie einen Ofen oder einen elektrischen Heizmantel, eingeschlossen.

Das Material wird während des Transports erhitzt, wodurch die gewünschte chemische oder physikalische Reaktion ausgelöst wird. Die Geschwindigkeit der Schnecke bestimmt die Verweilzeit – die genaue Dauer, die das Material in dieser Heizzone verbringt.

Die Wärmeübertragungsmethode

Im Gegensatz zu Wirbelschichtreaktoren, die heißes Gas verwenden, um Partikel zu suspendieren und zu erhitzen, beruht ein Schneckenreaktor hauptsächlich auf Wärmeleitung.

Die Wärme wird von den heißen Reaktorwänden direkt auf die Materialpartikel übertragen, während sie von der Schnecke gewälzt und geschoben werden. Diese Abhängigkeit von mechanischer Kraft und Druck für Bewegung und Wärmeübertragung ist ein wesentliches Unterscheidungsmerkmal.

Die Kompromisse verstehen

Kein einzelnes Reaktordesign ist perfekt für jede Anwendung. Die mechanische Natur des Schneckenreaktors bietet eine Reihe von Vorteilen und Einschränkungen.

Vorteil: Präzise Kontrolle der Verweilzeit

Der größte Vorteil ist die direkte Kontrolle über die Verarbeitungszeit. Durch einfaches Anpassen der Motordrehzahl kann ein Bediener präzise erhöhen oder verringern, wie lange das Material der Hitze ausgesetzt ist.

Vorteil: Vielseitigkeit des Ausgangsmaterials

Die positive, mechanische Kraft der Schnecke ermöglicht es Schneckenreaktoren, eine breite Palette von Materialien zu verarbeiten. Sie sind effektiv bei Schlämmen, Pulvern und unregelmäßig geformten Ausgangsmaterialien, die in anderen Reaktortypen verstopfen oder nicht fluidisieren könnten.

Einschränkung: Mechanischer Verschleiß und Abdichtung

Der Hauptnachteil ist die mechanische Komplexität. Die rotierende Schnecke, Lager und Dichtungen unterliegen Verschleiß, insbesondere unter hohen Temperaturen und abrasiven Bedingungen.

Die Aufrechterhaltung einer luftdichten Abdichtung um die rotierende Welle ist ebenfalls eine kritische technische Herausforderung, insbesondere bei Prozessen, die eine sauerstofffreie Umgebung erfordern.

Einschränkung: Effizienz der Wärmeübertragung

Die Wärmeübertragung kann weniger gleichmäßig sein als bei einem gut gemischten Wirbelschichtreaktor, wo jedes Partikel von heißem Gas umgeben ist. In einer Schnecke können Partikel, die näher an der beheizten Wand liegen, höhere Temperaturen erreichen als solche in der Mitte des Schneckenwegs.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Schneckenreaktors hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab, insbesondere von der Beschaffenheit Ihres Ausgangsmaterials und dem Grad der benötigten Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder schwieriger Materialien liegt: Ein Schneckenreaktor ist eine ausgezeichnete Wahl für Ausgangsmaterialien, die klebrig, schlammig oder ungleichmäßige Partikelgrößen aufweisen.

- Wenn Ihr Hauptaugenmerk auf der exakten Kontrolle der Reaktionszeit liegt: Die direkte Verbindung zwischen Schneckengeschwindigkeit und Verweilzeit macht den Schneckenreaktor für Prozesse, die empfindlich auf die Dauer reagieren, überlegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gleichmäßigkeit der Wärmeübertragung liegt: Sie könnten einen Wirbelschicht- oder Zirkulationsreaktor in Betracht ziehen, der oft eine homogenere Erwärmung bietet.

Letztendlich ist der Schneckenreaktor ein robustes und hochgradig steuerbares Werkzeug, das für spezifische Materialhandhabungsherausforderungen entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernmechanismus | Rotierende spiralförmige Schnecke (Förderschnecke) transportiert Material durch eine beheizte Kammer. |

| Hauptvorteil | Präzise Kontrolle der Materialverweilzeit durch Anpassung der Schneckengeschwindigkeit. |

| Ideal für | Verarbeitung vielfältiger, schwieriger Materialien wie Schlämme, Pulver und unregelmäßige Feststoffe. |

| Wärmeübertragung | Primär Wärmeleitung von den beheizten Reaktorwänden zum Material. |

| Wichtigste Überlegung | Mechanischer Verschleiß an Schnecke und Dichtungen; weniger gleichmäßige Erwärmung als bei Wirbelschichten. |

Benötigen Sie eine robuste thermische Verarbeitungslösung für Ihre spezifischen Materialien?

Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung fortschrittlicher Laborgeräte, einschließlich Reaktoren, die auf komplexe Prozesse wie die Pyrolyse zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie das richtige System für eine präzise Kontrolle der Verweilzeit und die Handhabung anspruchsvoller Ausgangsmaterialien erhalten.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen und die optimale Lösung für Ihr Labor finden. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute