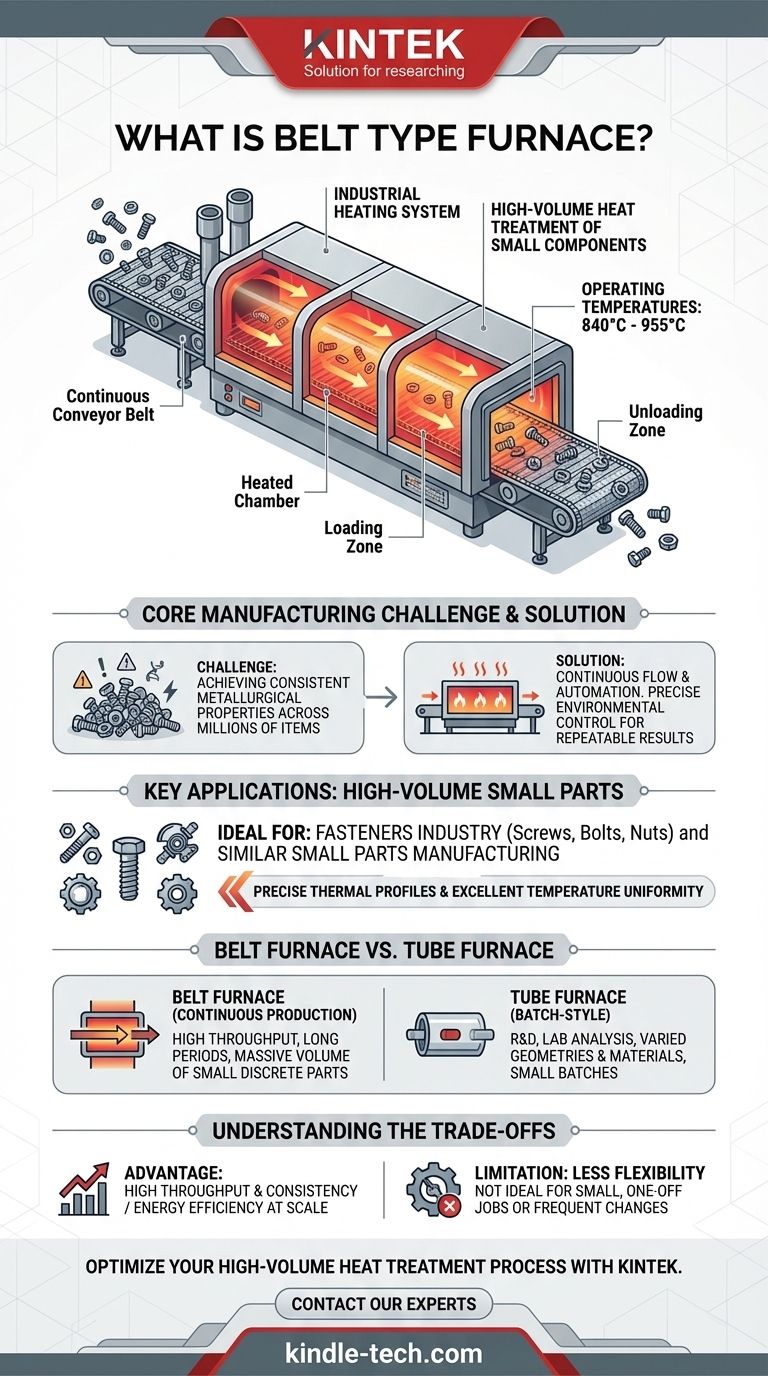

Im Kern ist ein Bandofen ein industrielles Heizsystem, das ein kontinuierliches Förderband, typischerweise aus Drahtgeflecht, verwendet, um Teile durch eine beheizte Kammer zu bewegen. Dieses Design ist speziell für die Wärmebehandlung großer Mengen kleiner, einzelner Komponenten wie Schrauben, Muttern und Bolzen konzipiert. Es ermöglicht eine konsistente und kontrollierte Verarbeitung bei Anwendungen wie Härten, Carbonitrieren und Aufkohlen bei Temperaturen zwischen 840 °C und 955 °C.

Das entscheidende Merkmal eines Bandofens ist sein kontinuierlicher Betriebsfluss. Im Gegensatz zu Chargenöfen, die jeweils eine Ladung verarbeiten, ist ein Bandofen als integrierter Bestandteil einer Produktionslinie konzipiert, wobei hoher Durchsatz und Prozessgleichmäßigkeit für große Mengen kleiner Teile Priorität haben.

Wie ein Bandofen eine zentrale Fertigungsherausforderung löst

Die größte Herausforderung bei der Massenproduktion kleiner Metallkomponenten besteht darin, über Millionen einzelner Artikel hinweg konsistente metallurgische Eigenschaften zu erzielen. Ein Bandofen ist darauf ausgelegt, dieses Problem durch Automatisierung und präzise Umweltkontrolle zu lösen.

Das Prinzip des kontinuierlichen Flusses

Das Herzstück des Systems ist das Förderband. Teile werden mit einer kontrollierten Geschwindigkeit auf das Band geladen, das sie dann durch verschiedene Heiz- und Kühlzonen innerhalb des Ofens transportiert. Diese kontinuierliche Bewegung stellt sicher, dass jedes Teil genau das gleiche thermische Profil erfährt, was zu hochgradig vorhersagbaren und wiederholbaren Ergebnissen führt.

Schlüsselanwendungen: Kleine Teile mit hohem Volumen

Bandöfen eignen sich hervorragend für Szenarien, in denen die Arbeitslast aus vielen kleinen, separaten Teilen besteht. Das Gitterband ermöglicht eine gleichmäßige Erwärmung und stellt sicher, dass die kontrollierte Atmosphäre (falls verwendet) frei um jede Komponente zirkulieren kann. Dies macht es ideal für die Befestigungsindustrie (Schrauben, Bolzen, Muttern) und andere ähnliche Kleinserienfertigungen.

Erzielen präziser thermischer Profile

Moderne Bandöfen bieten eine ausgezeichnete Temperaturgleichmäßigkeit, oft als "gleichmäßiges Temperaturfeld" bezeichnet. Dies bedeutet, dass die Temperatur über die Breite des Bandes konstant ist, wodurch heiße oder kalte Stellen vermieden werden. Diese Präzision ist entscheidend für fortgeschrittene Wärmebehandlungen wie das Carbonitrieren, bei dem sowohl die Temperatur als auch die Atmosphärenzusammensetzung genau gesteuert werden müssen, um die gewünschte Oberflächenhärte zu erreichen.

Bandofen vs. andere gängige Designs (wie Rohröfen)

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von den Prozessanforderungen ab. Der Vergleich eines Bandofens mit einem anderen Typ, wie einem Rohrofen, verdeutlicht seinen spezifischen Zweck.

Prozesstyp: Kontinuierlich vs. Charge

Ein Bandofen ist für die kontinuierliche Produktion ausgelegt. Er ist dafür gedacht, über lange Zeiträume zu laufen und einen stetigen Strom von Teilen zu verarbeiten.

Ein Rohrofen hingegen ist primär ein Chargenofen. Er eignet sich besser für Laboranalysen, Forschung und Entwicklung oder die Verarbeitung einzelner Gegenstände, Pulver oder kleiner, spezifischer Ladungen, die eine geschlossene rohrförmige Kammer erfordern.

Teilegeometrie und Volumen

Bandöfen sind optimiert für große Mengen kleiner, diskreter Teile, die gleichmäßig auf dem Band verteilt werden können.

Rohröfen sind vielseitiger für unterschiedliche Geometrien und Materialien. Sie können Pulver, Drähte oder einzelne Komponenten verarbeiten, die für ein Band zu groß oder ungünstig geformt sein könnten. Sie sind jedoch nicht für die hohen Durchsatzanforderungen der Massenproduktion ausgelegt.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt das Bandofendesign spezifische Vorteile und Einschränkungen, die entscheidend zu verstehen sind.

Vorteil: Hoher Durchsatz und Konsistenz

Der größte Vorteil ist die Fähigkeit, eine massive Anzahl von Teilen mit außergewöhnlicher Konsistenz zu verarbeiten. Die automatisierte, kontinuierliche Natur eliminiert die Variabilität, die der manuellen Beladung und der Chargenverarbeitung eigen ist, was zu höheren Erträgen und niedrigeren Stückkosten bei großen Mengen führt.

Vorteil: Energieeffizienz im großen Maßstab

Ein kontinuierlicher Bandofen ist nach Erreichen der Betriebstemperatur äußerst energieeffizient. Da er nicht wie ein Chargenofen wiederholt beheizt und abgekühlt werden muss, behält er einen stabilen thermischen Zustand bei, was bei langen Produktionsläufen erhebliche Energie spart.

Einschränkung: Weniger Flexibilität

Der primäre Kompromiss ist ein Mangel an Flexibilität. Bandöfen sind nicht ideal für kleine Einzelaufträge oder für Hersteller, die häufig den Teiltyp oder den Wärmebehandlungsprozess ändern. Ihre Einrichtung und Optimierung sind auf eine langfristige, stabile Produktion ausgerichtet.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie ist eine strategische Entscheidung, die auf Ihren Betriebszielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleiner, ähnlicher Teile liegt: Ein Bandofen ist die optimale Wahl für seinen Durchsatz, seine Konsistenz und seine Effizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf vielseitigen Laboranalysen, F&E oder der Verarbeitung kleiner, unterschiedlicher Chargen liegt: Ein Rohrofen oder ein anderer Chargenofen bietet die notwendige Flexibilität.

Letztendlich ist der richtige Ofen derjenige, der am besten zum Umfang und den Anforderungen Ihrer spezifischen thermischen Verarbeitungsaufgabe passt.

Zusammenfassungstabelle:

| Merkmal | Bandofen | Rohrofen |

|---|---|---|

| Prozesstyp | Kontinuierlich | Charge |

| Ideal für | Großvolumige Kleinteile (Schrauben, Muttern) | F&E, Laboranalyse, verschiedene Materialien |

| Durchsatz | Sehr hoch | Niedrig bis mittel |

| Flexibilität | Niedrig | Hoch |

Optimieren Sie Ihren Wärmebehandlungsprozess mit hohem Durchsatz mit KINTEK.

Fertigen Sie kleine Bauteile wie Schrauben, Muttern oder Bolzen und benötigen eine konsistente Wärmebehandlung mit hohem Durchsatz? KINTEK ist spezialisiert auf industrielle Bandöfen, die für präzises Härten, Aufkohlen und Carbonitrieren im großen Maßstab entwickelt wurden. Unsere Lösungen bieten die gleichmäßige Temperaturregelung und Automatisierung, die Sie benötigen, um die Produktionseffizienz und Teilequalität zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Bandofen in Ihre Produktionslinie integriert werden kann und Ihren Fertigungserfolg vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik