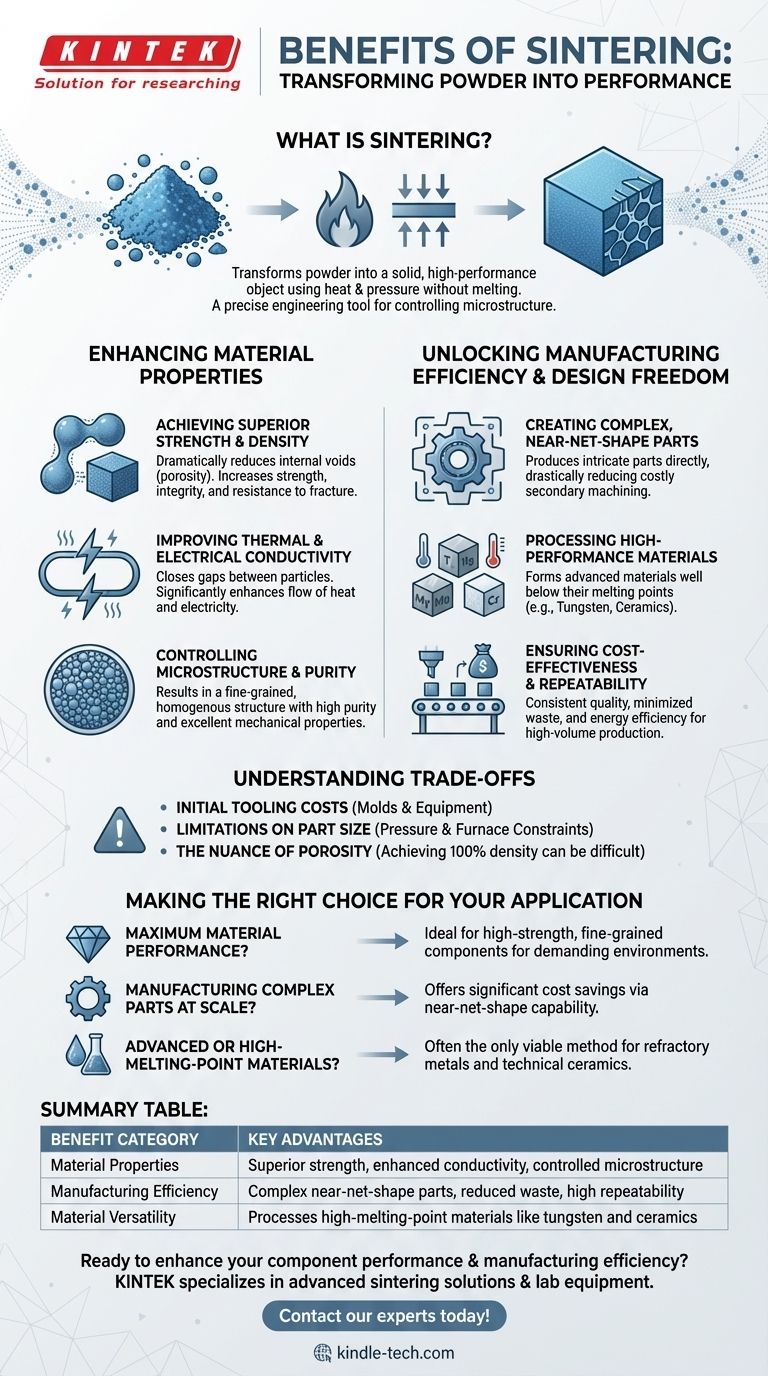

Der grundlegende Vorteil des Sinterns besteht darin, dass es eine Ansammlung von Pulverpartikeln in ein festes, hochleistungsfähiges Objekt umwandelt, ohne es zu schmelzen. Dieser Prozess nutzt Wärme und Druck, um Partikel miteinander zu verbinden, wodurch Materialeigenschaften wie Festigkeit und Leitfähigkeit dramatisch erhöht werden und die Herstellung komplexer Teile aus Materialien ermöglicht wird, die sonst schwer zu bearbeiten wären.

Sintern ist nicht nur eine Methode, ein Pulver zu verfestigen; es ist ein präzises technisches Werkzeug. Sein Hauptvorteil liegt in der Fähigkeit, die endgültige Mikrostruktur eines Materials zu kontrollieren und eine Kombination aus Eigenschaften, Komplexität und Kosteneffizienz zu erreichen, die traditionelle Schmelz- und Gießverfahren oft nicht bieten können.

Der Kernvorteil: Verbesserung der Materialeigenschaften

Sintern verändert die innere Struktur eines Materials grundlegend, was zu erheblichen Leistungssteigerungen führt. Der Prozess reduziert den Leerraum oder die Porosität zwischen den Pulverpartikeln und erzeugt starke atomare Bindungen.

Erreichen überragender Festigkeit und Dichte

Durch das Verschmelzen von Partikeln reduziert das Sintern interne Hohlräume dramatisch. Diese Verdichtung ist direkt verantwortlich für die Erhöhung der gesamten Festigkeit, Integrität und Bruchfestigkeit des Materials.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Lücken und Poren zwischen den Partikeln wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Sintern schließt diese Lücken und schafft einen kontinuierlicheren Pfad, der sowohl die thermische als auch die elektrische Leitfähigkeit erheblich verbessert.

Kontrolle der Mikrostruktur und Reinheit

Sintern beginnt mit hochgleichmäßigen Pulvern, was eine präzise Kontrolle der endgültigen Korngröße ermöglicht. Dies führt zu einer feinkörnigen, homogenen Struktur mit hoher Reinheit und ausgezeichneten mechanischen Eigenschaften, da während des Prozesses keine Bindemittel oder Einschlüsse eingebracht werden.

Erschließung von Fertigungseffizienz und Designfreiheit

Über die Materialverbesserung hinaus bietet das Sintern leistungsstarke Vorteile im Herstellungsprozess selbst und bietet einzigartige Fähigkeiten und wirtschaftliche Vorteile.

Herstellung komplexer, endkonturnaher Teile

Sintern eignet sich hervorragend zur Herstellung komplexer und komplizierter Teile direkt aus einer Form mit hoher Maßgenauigkeit. Diese "endkonturnahe" Fähigkeit reduziert oder eliminiert drastisch den Bedarf an verschwenderischer und teurer Nachbearbeitung.

Verarbeitung von Hochleistungsmaterialien

Viele fortschrittliche Materialien wie Wolfram, Molybdän und bestimmte Keramiken haben so hohe Schmelzpunkte, dass das Schmelzen unpraktisch oder unmöglich ist. Sintern ermöglicht es, diese Materialien bei Temperaturen weit unter ihrem Schmelzpunkt zu festen Teilen zu formen.

Gewährleistung von Kosteneffizienz und Wiederholbarkeit

Der Prozess ist hochgradig wiederholbar und gewährleistet eine gleichbleibende Qualität von Teil zu Teil. Durch die Minimierung von Materialabfällen und den oft geringeren Energieverbrauch im Vergleich zum Schmelzen kann Sintern eine sehr kostengünstige und umweltfreundliche Option für die Produktion von geringen bis hohen Stückzahlen sein.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern nicht die ideale Lösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Werkzeug- und Materialkosten

Die Herstellung feiner, gleichmäßiger Metall- oder Keramikpulver kann teuer sein. Darüber hinaus können die zum Formen der anfänglichen "Grünlinge" verwendeten Gesenke und Pressen eine erhebliche Anfangsinvestition darstellen, insbesondere bei komplexen Designs.

Einschränkungen bei der Teilegröße

Der für die anfängliche Verdichtung erforderliche Druck und die Größe der Sinteröfen können praktische Grenzen für die maximalen Abmessungen eines Teils setzen. Die Herstellung sehr großer Komponenten durch Sintern kann schwierig und kostspielig sein.

Die Nuance der Porosität

Obwohl Sintern hervorragend geeignet ist, die Porosität zu reduzieren, kann das Erreichen von 100 % der theoretischen Dichte eines Materials ohne fortschrittliche Techniken wie Heißpressen schwierig sein. In einigen Fällen kann eine Restporosität bestehen bleiben, die für bestimmte hochbeanspruchte Anwendungen unerwünscht sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den Hauptzielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Sintern bietet eine unvergleichliche Kontrolle über die Mikrostruktur und ist somit ideal für die Herstellung hochfester, feinkörniger Komponenten für anspruchsvolle Umgebungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile in großem Maßstab liegt: Die endkonturnahe Fähigkeit des Sinterns bietet erhebliche Kosteneinsparungen durch Minimierung von Materialabfällen und Nachbearbeitungsschritten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit fortschrittlichen oder hochschmelzenden Materialien liegt: Sintern ist oft die einzige praktikable Methode zur Herstellung fester Teile aus Materialien wie hochschmelzenden Metallen und technischen Keramiken.

Letztendlich ist die Entscheidung für das Sintern eine Entscheidung, präzise Materialtechnik und Fertigungseffizienz für anspruchsvolle Anwendungen zu priorisieren.

Zusammenfassungstabelle:

| Vorteilskategorie | Hauptvorteile |

|---|---|

| Materialeigenschaften | Überragende Festigkeit, verbesserte thermische/elektrische Leitfähigkeit, kontrollierte Mikrostruktur |

| Fertigungseffizienz | Komplexe endkonturnahe Teile, reduzierter Abfall, hohe Wiederholbarkeit |

| Materialvielseitigkeit | Verarbeitet hochschmelzende Materialien wie Wolfram und Keramiken |

Bereit, die Leistung Ihrer Komponenten und die Fertigungseffizienz zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sinterlösungen und Laborgeräte zur Herstellung hochfester, komplexer Teile aus Metall- und Keramikpulvern. Unser Fachwissen hilft Ihnen, präzise Materialkontrolle und kostengünstige Produktion zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Sintern Ihrer spezifischen Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Verliert THC-Destillat an Potenz? Ein Leitfaden zur Erhaltung der Kraft Ihres Produkts.

- Welche Temperatur hat die Wärmebehandlung von Aluminium? Erzielen Sie präzise Materialeigenschaften für Ihre Legierung

- Was ist der Standard für die Schmelzpunktkalibrierung? Gewährleisten Sie Genauigkeit mit zertifizierten Referenzmaterialien

- Warum wird präzise temperaturkontrollierte Heizeinrichtung für die Chitosan-Synthese benötigt? Gewährleistung einer hochwertigen Deacetylierung

- Wie beeinflusst die Temperaturregelung die Synthese von Nanopartikeln auf umweltfreundliche Weise? Präzision mit High-Tech-Rührwerken erreichen

- Können Metalle gesintert werden? Ein Leitfaden zur Herstellung fester, komplexer Metallteile

- Was versteht man unter Magnetronsputtern? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Was ist die Alternative zur Filterpresse? Vergleichen Sie kontinuierliche Entwässerungstechnologien