Kurz gesagt, Biokohle ist eine stabile, kohlenstoffreiche Form von Holzkohle, die entsteht, wenn organische Materialien wie Holz, Stroh oder Grünschnitt in einer sauerstoffarmen Umgebung auf hohe Temperaturen erhitzt werden. Dieser thermische Zersetzungsprozess wird Pyrolyse genannt. Biokohle ist das primäre feste Produkt dieser Reaktion, wobei die Ausbeute typischerweise bis zu 30 % des anfänglichen Trockenrohstoffs nach Gewicht erreicht.

Betrachten Sie die Pyrolyse nicht als einen einfachen Holzkohleherstellungsprozess, sondern als ein komplettes Biomasseumwandlungssystem. Sie verwandelt organische Abfälle in eine Reihe nützlicher Produkte – feste Biokohle, flüssiges Bio-Öl und brennbares Biogas – und schafft so Wert aus Materialien, die sonst entsorgt würden.

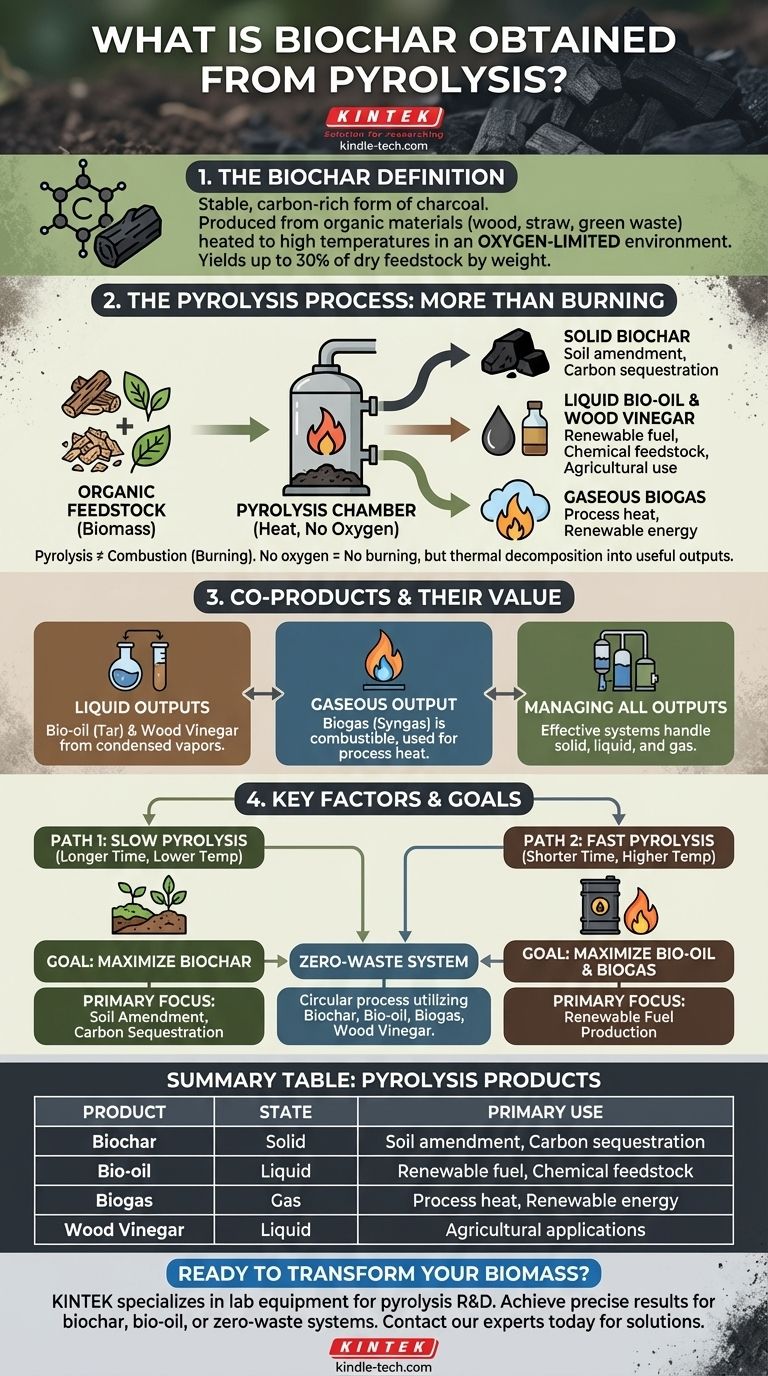

Der Pyrolyseprozess: Mehr als nur Verbrennen

Um Biokohle zu verstehen, ist es wichtig, den Prozess zu verstehen, der sie erzeugt. Pyrolyse unterscheidet sich grundlegend vom Verbrennen (Verbrennung).

Was ist Pyrolyse?

Pyrolyse ist das Erhitzen eines organischen Materials, wie Biomasse, in nahezu oder völliger Abwesenheit von Sauerstoff.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen zerfallen seine chemischen Verbindungen in eine Vielzahl wertvoller fester, flüssiger und gasförmiger Produkte.

Die Ausgangsmaterialien (Rohstoffe)

Eine breite Palette organischer Materialien kann als Rohstoff für die Pyrolyse verwendet werden.

Das Ausgangsmaterial beeinflusst direkt die endgültigen Eigenschaften der Biokohle. Gängige Rohstoffe sind Kiefernholz, Weizenstroh, Grünschnitt und sogar getrocknete Algen.

Das feste Produkt: Biokohle

Das primäre feste Produkt, das nach der Pyrolyse übrig bleibt, ist Biokohle.

Es ist ein schwarzes, leichtes und hochporöses Material, das reich an Kohlenstoff ist. Diese Struktur macht es wertvoll für Anwendungen wie Bodenverbesserung und Kohlenstoffbindung.

Die Nebenprodukte der Pyrolyse verstehen

Pyrolyse produziert nicht nur Biokohle. Ein erfolgreicher Betrieb muss alle Ausgaben berücksichtigen, die für sich genommen wertvoll sind.

Flüssige Produkte: Bio-Öl und Holzessig

Wenn die Biomasse zerfällt, werden kondensierbare Dämpfe freigesetzt.

Wenn diese Dämpfe gekühlt und gesammelt werden, bilden sie Flüssigkeiten. Diese werden oft in Bio-Öl (auch als Teer oder Pyrolyseöl bekannt) und Holzessig getrennt.

Gasförmiges Produkt: Biogas

Der Prozess setzt auch nicht kondensierbare Gase frei, die zusammenfassend als Biogas oder Synthesegas bezeichnet werden.

Dieses Gas ist brennbar und kann gesammelt und als Brennstoffquelle genutzt werden. In vielen Systemen wird das Biogas zurückgeführt, um die für die Pyrolyse-Reaktion erforderliche Wärme bereitzustellen, wodurch ein energieeffizienterer und sich selbst versorgender Betrieb entsteht.

Schlüsselfaktoren und Kompromisse

Die genaue Mischung der Produkte, die Sie aus der Pyrolyse erhalten, ist nicht festgelegt. Sie hängt vollständig vom Rohstoff und den spezifischen Prozessbedingungen ab.

Rohstoff bestimmt die Qualität

Die Art des organischen Materials, mit dem Sie beginnen, hat einen erheblichen Einfluss auf die Endprodukte. Zum Beispiel hat Biokohle aus dichtem Holz andere Eigenschaften als Biokohle aus blättrigem Grünschnitt.

Prozessbedingungen sind wichtig

Die Referenzen erwähnen langsame Pyrolyse, was ein wichtiges Unterscheidungsmerkmal ist.

Die langsame Pyrolyse (Erhitzen über einen längeren Zeitraum) ist optimiert, um die Ausbeute an Biokohle zu maximieren. Im Gegensatz dazu verwendet die schnelle Pyrolyse höhere Temperaturen und kürzere Zeiten, um die Ausbeute an Bio-Öl zu maximieren.

Die Verwaltung aller Ausgaben ist unerlässlich

Ein effektives Pyrolysesystem ist nicht nur ein Biokohleproduzent. Es ist eine Bioraffinerie, die über die Ausrüstung verfügen muss, um alle drei Aggregatzustände sicher zu handhaben, zu kühlen und zu lagern: feste Biokohle, flüssiges Bio-Öl und brennbares Biogas.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, dass die Pyrolyse eine Reihe von Produkten erzeugt, ermöglicht es Ihnen, den Prozess an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung und Kohlenstoffbindung liegt: Sie sollten langsame Pyrolyse verwenden, um die Ausbeute und Qualität der festen Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Brennstoffe liegt: Sie können die schnelle Pyrolyse optimieren, um das höchstmögliche Volumen an flüssigem Bio-Öl und brennbarem Biogas zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einem Zero-Waste-System liegt: Das Ziel ist es, einen Kreislaufprozess zu schaffen, der alle Ausgaben – Biokohle, Bio-Öl, Biogas und Holzessig – erfasst und nutzt.

Letztendlich ist Biokohle am besten nicht als eigenständige Substanz zu verstehen, sondern als Schlüsselkomponente in einem ausgeklügelten System zur Umwandlung von Biomasse in dauerhaften Wert.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Zustand | Primäre Verwendung |

|---|---|---|

| Biokohle | Fest | Bodenverbesserung, Kohlenstoffbindung |

| Bio-Öl | Flüssig | Erneuerbarer Brennstoff, chemischer Rohstoff |

| Biogas | Gas | Prozesswärme, erneuerbare Energie |

| Holzessig | Flüssig | Landwirtschaftliche Anwendungen |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Pyrolyseforschung und -entwicklung. Egal, ob Ihr Ziel die Produktion hochwertiger Biokohle, die Optimierung der Bio-Öl-Ausbeute oder die Entwicklung eines kompletten Zero-Waste-Systems ist, unsere Expertise und zuverlässige Ausrüstung können Ihnen helfen, präzise und effiziente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Ihre Biomasseumwandlungsprojekte zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse