Hartlöten ist ein Metallfügeverfahren, das ein Füllmetall mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundmetalle verwendet. Aus Sicherheitssicht handelt es sich um einen hochgefährlichen Vorgang, der strenge Kontrollen für giftige Dämpfe, Feuer, Hochdruckgase und chemische Exposition erfordert.

Der kritischste Aspekt der Hartlötsicherheit ist nicht nur die Bewältigung der sichtbaren Flamme und Hitze, sondern die Kontrolle der unsichtbaren und oft hochgiftigen Dämpfe, die aus dem Füllmetall, den Grundmetallbeschichtungen und dem Flussmittel entstehen.

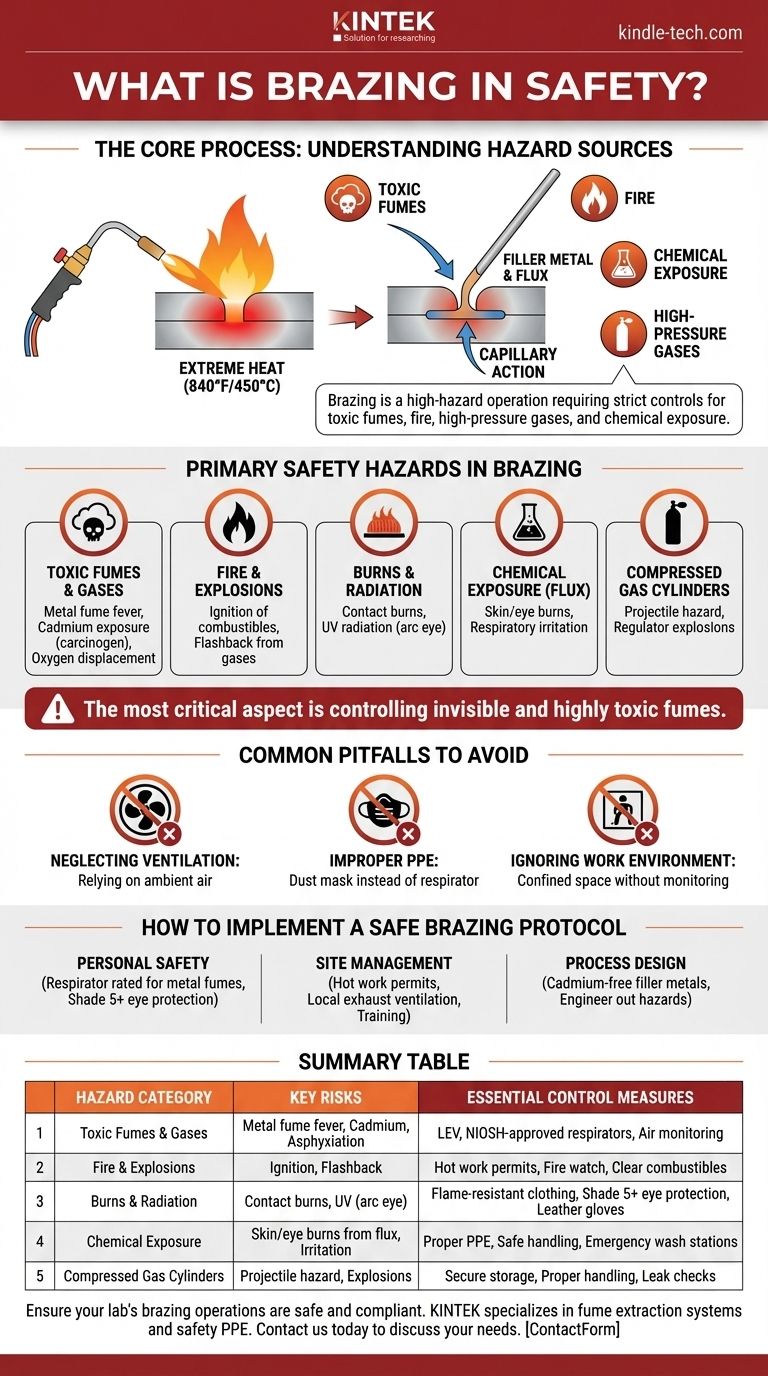

Der Kernprozess: Gefahrenquellen verstehen

Hartlöten erzeugt eine starke, dauerhafte Verbindung zwischen Metallteilen, ohne diese zu schmelzen. Zu verstehen, wie es funktioniert, ist der Schlüssel zur Identifizierung der Punkte, an denen Gefahren in die Umgebung gelangen.

Was ist Hartlöten?

Der Prozess beinhaltet das Erhitzen von zwei oder mehr eng anliegenden Metallteilen auf eine Temperatur über 450 °C (840 °F). Anschließend wird ein Füllmetall zugeführt, das durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen wird und beim Abkühlen eine feste metallurgische Verbindung bildet.

Diese Verwendung von extremer Hitze, spezialisierten Gasen und chemischen Mitteln ist die Grundlage aller damit verbundenen Sicherheitsrisiken.

Die Rolle hoher Hitze

Die Hitze, typischerweise von einem Autogenbrenner, ist die offensichtlichste Gefahr. Sie schmilzt nicht nur das Füllmetall, sondern kann auch brennbare Materialien im Arbeitsbereich entzünden.

Das Werkstück selbst bleibt lange nach dem Entfernen der Flamme gefährlich heiß und birgt ein erhebliches Verbrennungsrisiko.

Das Füllmetall und Flussmittel

Das Füllmetall und das chemische Flussmittel sind die Hauptquellen luftgetragener Gefahren. Beim Erhitzen verdampfen diese Materialien und setzen Dämpfe frei.

Füllstoffe können giftige Metalle wie Cadmium, Zink oder Blei enthalten. Flussmittel enthalten oft Fluoride, die beim Einatmen stark reizend oder giftig sein können.

Primäre Sicherheitsgefahren beim Hartlöten

Ein umfassender Sicherheitsplan muss mehrere unterschiedliche Risikokategorien berücksichtigen, jede mit ihren eigenen Kontrollmaßnahmen. Das Versäumnis, eine dieser Maßnahmen zu managen, kann zu schweren Verletzungen oder langfristigen Gesundheitsschäden führen.

Giftige Dämpfe und Gase

Dies ist die heimtückischste Gefahr. Das Einatmen von Metalldämpfen kann "Metallrauchfieber" verursachen, eine akute grippeähnliche Erkrankung.

Langfristige Exposition gegenüber Dämpfen von Füllmetallen, die Cadmium enthalten, ist extrem gefährlich, da es ein bekanntes Karzinogen ist und schwere Nieren- und Lungenschäden verursachen kann.

Gase wie Stickstoff, die oft zum Spülen von Rohren verwendet werden, können Sauerstoff in geschlossenen Bereichen verdrängen und eine tödliche Erstickungsgefahr ohne Warnzeichen darstellen.

Brand und Explosionen

Die Kombination aus einer Hochtemperatur-Offenflamme und brennbaren Gasen wie Acetylen birgt ein ständiges Brandrisiko.

Arbeitsbereiche müssen vollständig von brennbaren Materialien wie Holz, Papier und brennbaren Flüssigkeiten befreit werden. Eine Heißarbeitserlaubnis und eine spezielle Brandwache sind oft durch Sicherheitsvorschriften vorgeschrieben.

Verbrennungen und Strahlung

Kontaktverbrennungen durch die Flamme, die Brennerspitze oder das heiße Werkstück sind häufig und schwerwiegend. Die intensive Flamme emittiert auch ultraviolette (UV-)Strahlung, die "Lichtbogenauge" oder "Schweißerblitz" verursachen kann, eine schmerzhafte Verbrennung der Hornhaut.

Chemische Exposition durch Flussmittel

Hartlötflussmittel ist korrosiv. Direkter Kontakt kann chemische Verbrennungen an Haut und Augen verursachen. Dämpfe aus dem Flussmittel sind auch ein erhebliches Atemwegsreizmittel.

Gefahren durch Druckgasflaschen

Die Brennstoff- und Sauerstoffflaschen stehen unter immensem Druck. Wenn eine Flasche beschädigt wird oder ein Ventil abgeschlagen wird, kann sie zu einem Geschoss werden. Eine unsachgemäße Einrichtung kann auch zu einem Rückschlag führen, bei dem die Flamme in die Schläuche und den Regler zurückwandert und möglicherweise eine Explosion verursacht.

Häufige Fehler, die vermieden werden sollten

Auch erfahrene Techniker können nachlässig werden. Die Annahme, dass ein Job "schnell" oder "geringfügig" ist, führt oft dazu, dass grundlegende Sicherheitsprotokolle mit schwerwiegenden Folgen übersehen werden.

Vernachlässigung der Belüftung

Sich auf die natürliche Luftbewegung zu verlassen, ist ein kritischer Fehler. Eine ausreichende Belüftung ist nicht verhandelbar. Dies bedeutet die Verwendung von lokalen Absauganlagen (LEV), die Dämpfe an der Quelle erfassen, oder das Arbeiten in einem gut belüfteten offenen Bereich.

Unsachgemäße persönliche Schutzausrüstung (PSA)

Die Verwendung der falschen PSA ist genauso schlimm wie gar keine. Eine einfache Staubmaske bietet keinerlei Schutz vor giftigen Metalldämpfen. Ein NIOSH-zugelassenes Atemschutzgerät mit den richtigen Filtern ist erforderlich.

Die richtige PSA für das Hartlöten umfasst ein Atemschutzgerät, flammhemmende Kleidung, Lederhandschuhe und einen Augenschutz mit Schutzstufe 5 oder höher.

Ignorieren der Arbeitsumgebung

Das Versäumnis, den Arbeitsbereich zu beurteilen, ist ein Rezept für eine Katastrophe. Das Hartlöten in einem engen Raum ohne ordnungsgemäße Luftüberwachung und Belüftung kann aufgrund von Dämpfeansammlungen oder Sauerstoffverdrängung tödlich sein.

Wie man ein sicheres Hartlötprotokoll implementiert

Ihre Sicherheitsstrategie sollte proaktiv sein und sich darauf konzentrieren, Gefahren zu beseitigen, bevor die Arbeit beginnt.

- Wenn Ihr Hauptaugenmerk auf der persönlichen Sicherheit liegt: Priorisieren Sie immer den Atemschutz und stellen Sie sicher, dass Sie ein Atemschutzgerät verwenden, das für Metalldämpfe und nicht nur für Staub zugelassen ist.

- Wenn Ihr Hauptaugenmerk auf der Standortverwaltung liegt: Schreiben Sie die Verwendung von Heißarbeitserlaubnissen vor, stellen Sie sicher, dass eine lokale Absauganlage vorhanden und funktionsfähig ist, und überprüfen Sie, ob die Technikerschulung aktuell ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessgestaltung liegt: Legen Sie die Verwendung von cadmiumfreien Füllmetallen fest, wo immer dies möglich ist, um die schwerwiegendste Dämpfgefahr von Anfang an auszuschließen.

Letztendlich basiert ein sicherer Hartlötbetrieb auf einem konsequenten und unerschütterlichen Engagement, jedes bekannte Risiko zu managen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Wesentliche Kontrollmaßnahmen |

|---|---|---|

| Giftige Dämpfe & Gase | Metallrauchfieber, Cadmiumexposition, Sauerstoffverdrängung | Lokale Absaugung, NIOSH-zugelassene Atemschutzgeräte, Luftüberwachung |

| Brand & Explosionen | Entzündung von Brennstoffen, Rückschlag von Gasen | Heißarbeitserlaubnisse, Brandwache, Arbeitsbereich von brennbaren Materialien befreien |

| Verbrennungen & Strahlung | Kontaktverbrennungen, UV-Strahlung (Lichtbogenauge) | Flammhemmende Kleidung, Augenschutz Stufe 5+, Lederhandschuhe |

| Chemische Exposition | Haut-/Augenverbrennungen durch Flussmittel, Atemwegsreizung | Richtige PSA, sichere Handhabungsverfahren, Notduschen/-waschstationen |

| Druckgasflaschen | Geschossgefahr, Regler-Explosionen | Sichere Lagerung, ordnungsgemäße Handhabung, Dichtheitsprüfungen |

Stellen Sie sicher, dass die Hartlötprozesse in Ihrem Labor sicher und konform sind. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Rauchabsaugsystemen und Sicherheits-PSA, die Ihr Team vor Hartlötgefahren schützen. Unsere Experten können Ihnen helfen, die richtigen Sicherheitslösungen auszuwählen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sicherheitsprotokolle Ihres Labors verbessern und Ihr Personal schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Wie reinigt man eine Sputterkammer? Meistern Sie das kritische Protokoll für Reinheit und Ausbeute

- Was ist die katalytische Aufarbeitung von Pyrolyseöl? Umwandlung von rohem Bio-Öl in hochwertigen Kraftstoff

- Was ist der Sinterprozess von Beschichtungen? Aufbau langlebiger, fester Schichten aus Pulver

- Wie wird Cannabis-Destillat extrahiert? Ein Schritt-für-Schritt-Leitfaden für ultrareines THC & CBD

- Welche Rolle spielt ein Hochdruckhomogenisator bei der PHA-Extraktion? Optimieren Sie Ihren Prozess zur Rückgewinnung von Biomaterialien

- Wie hoch ist die Dichte von Graphit? Ein Schlüsselindikator für Leistung und Qualität

- Was bewirkt die Zentrifuge mit der Lösung? Trennen von Komponenten mit Hochgeschwindigkeits-Zentrifugalkraft

- Was ist die technische Notwendigkeit des Einsatzes eines Horizontal-Schüttlers mit konstanter Temperatur? Sicherstellung genauer Kompostextrakte