Im Wesentlichen ist ein Kalzinierofen ein spezialisierter Hochtemperaturofen, der dazu dient, einen Feststoff auf einen Punkt zu erhitzen, an dem sich seine chemische Zusammensetzung oder physikalische Struktur verändert. Seine Hauptziele sind das Austreiben von absorbiertem Wasser, das Entfernen flüchtiger Bestandteile wie Kohlendioxid und die Oxidation eines Teils oder der gesamten behandelten Substanz. Die häufigste industrielle Anwendung findet er in der Zementherstellung, wo er Calciumcarbonat zu Calciumoxid (Kalk) zersetzt.

Ein Kalzinierofen dient nicht nur zum Erhitzen oder Trocknen. Seine entscheidende Funktion besteht darin, intensive Hitze zu nutzen, um die chemische Struktur eines Feststoffs abzubauen und seine Zusammensetzung grundlegend zu verändern, indem Bestandteile entfernt werden, die chemisch darin gebunden sind.

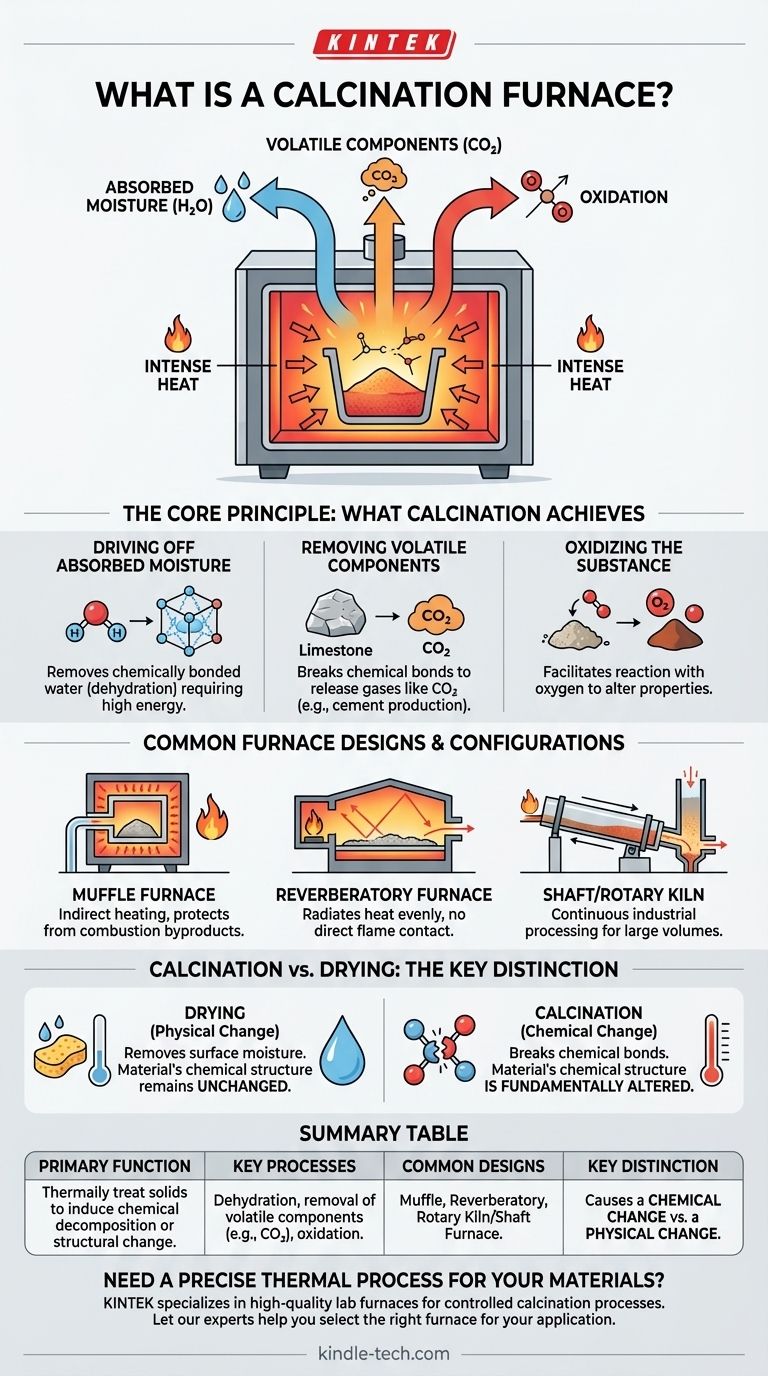

Das Kernprinzip: Was die Kalzinierung bewirkt

Die Kalzinierung ist ein präziser thermischer Behandlungsprozess. Der Ofen ist das Werkzeug, das diese Umwandlung ermöglicht, indem er dem Material kontrollierte, hohe Temperaturen zuführt, oft knapp unterhalb seines Schmelzpunkts.

Austreiben von absorbiertem Wasser

Während ein einfacher Ofen Oberflächenfeuchtigkeit trocknen kann, entfernt ein Kalzinierofen Wasser, das chemisch in der Kristallstruktur eines Materials gebunden ist. Dieser Prozess, oft Dehydratisierung genannt, erfordert deutlich mehr Energie und führt zu einer chemisch veränderten Substanz.

Entfernen flüchtiger Bestandteile

Dies ist das häufigste Ziel der Kalzinierung. Die Hitze des Ofens bricht chemische Bindungen auf, wodurch bestimmte Teile des Materials gasförmig werden und entweichen.

Ein Paradebeispiel ist die Herstellung von Zement aus Kalkstein (Calciumcarbonat). Der Ofen erhitzt den Kalkstein, zersetzt ihn in Calciumoxid (ein Schlüsselbestandteil von Zement) und setzt Kohlendioxidgas frei.

Oxidation der Substanz

In einigen Anwendungen wird die Hochtemperaturumgebung des Ofens genutzt, um eine Reaktion zwischen dem Material und Sauerstoff zu ermöglichen. Diese kontrollierte Oxidation kann die Eigenschaften des Materials für einen bestimmten industriellen Zweck verändern.

Gängige Ofendesigns und Konfigurationen

Kalzinieröfen sind keine Einheitslösung. Ihr Design ist auf das spezifische Material und das gewünschte Ergebnis des Prozesses zugeschnitten.

Muffelöfen

In einem Muffelofen wird das Material in einer Kammer (der Muffel) platziert, die von außen beheizt wird. Dieses Design schützt die Substanz vor direktem Kontakt mit Flammen oder Verbrennungsprodukten und ermöglicht eine saubere und hochkontrollierte Heizumgebung.

Strahlungsöfen (Reverberatory Furnaces)

Diese Öfen arbeiten durch Wärmestrahlung. Die Wärmequelle befindet sich an einem Ort, und die Hitze reflektiert von der Decke und den Wänden des Ofens auf das darunter liegende Material, wodurch eine gleichmäßige Erwärmung ohne direkten Kontakt mit der Flamme gewährleistet wird.

Schachtöfen und Drehrohröfen

Für großtechnische, kontinuierliche industrielle Prozesse wie die Zementherstellung sind Drehrohröfen oder Schachtöfen üblich. Das Material wird an einem Ende zugeführt und bewegt sich langsam durch die beheizte Kammer, wodurch sichergestellt wird, dass das gesamte Volumen effizient verarbeitet wird, bevor es am anderen Ende austritt.

Den Schlüsselunterschied verstehen: Kalzinierung vs. Trocknung

Die Verwechslung dieser beiden Prozesse ist ein häufiger Fehler. Obwohl beide Hitze und die Entfernung von Wasser beinhalten, unterscheiden sich ihr grundlegender Zweck und ihre Auswirkung auf das Material erheblich.

Trocknung ist eine physikalische Veränderung

Die Trocknung entfernt ungebundenes Wasser (Oberflächenfeuchtigkeit) aus einem Material, typischerweise bei relativ niedrigen Temperaturen. Die chemische Formel und Struktur des Materials selbst bleiben unverändert.

Kalzinierung ist eine chemische Veränderung

Die Kalzinierung verwendet viel höhere Temperaturen, um chemische Bindungen aufzubrechen. Sie entfernt Substanzen, wie Kohlendioxid oder chemisch gebundenes Wasser, die ein integraler Bestandteil der Molekülstruktur des Materials sind, und erzeugt dabei eine neue Substanz.

Wie man die Notwendigkeit der Kalzinierung erkennt

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenwasser zu entfernen, ohne die Chemie des Materials zu verändern: Sie benötigen einen Standardtrockenschrank, keinen Kalzinierofen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material wie Kalkstein zu zersetzen oder chemisch gebundenes Wasser zu entfernen: Die Kalzinierung ist der richtige Prozess, um flüchtige Gase auszutreiben und eine neue chemische Verbindung (ein Oxid) zu erzeugen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Molekülstruktur eines Materials mithilfe von Hitze grundlegend zu transformieren: Sie befinden sich im Bereich der Kalzinierung, die eine präzise Hochtemperaturkontrolle des Ofens erfordert.

Letztendlich ist das Verständnis der spezifischen chemischen Umwandlung, die Sie erreichen müssen, der Schlüssel zur Auswahl des richtigen thermischen Prozesses.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptfunktion | Thermische Behandlung von Feststoffen zur Einleitung chemischer Zersetzung oder Strukturveränderung. |

| Schlüsselprozesse | Dehydratisierung, Entfernung flüchtiger Bestandteile (z. B. CO₂), Oxidation. |

| Gängige Bauformen | Muffelofen, Strahlungsofen, Drehrohrofen/Schachtofen. |

| Wesentlicher Unterschied | Verursacht eine chemische Veränderung (Kalzinierung) im Gegensatz zu einer physikalischen Veränderung (Trocknung). |

Benötigen Sie einen präzisen thermischen Prozess für Ihre Materialien?

Die Kalzinierung ist ein entscheidender Schritt in vielen Labor- und Industriearbeitsabläufen. KINTEK ist spezialisiert auf hochwertige Laboröfen, einschließlich Muffelöfen, die ideal für kontrollierte Kalzinierungsprozesse sind. Egal, ob Sie neue Materialien entwickeln oder Industriemineralien verarbeiten, unsere Ausrüstung gewährleistet die präzise Temperaturkontrolle und die saubere Umgebung, die für konsistente, zuverlässige Ergebnisse erforderlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Ofens für Ihre Anwendung beraten.

Kontaktieren Sie KINTEK noch heute, um Ihre Kalzinierungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen