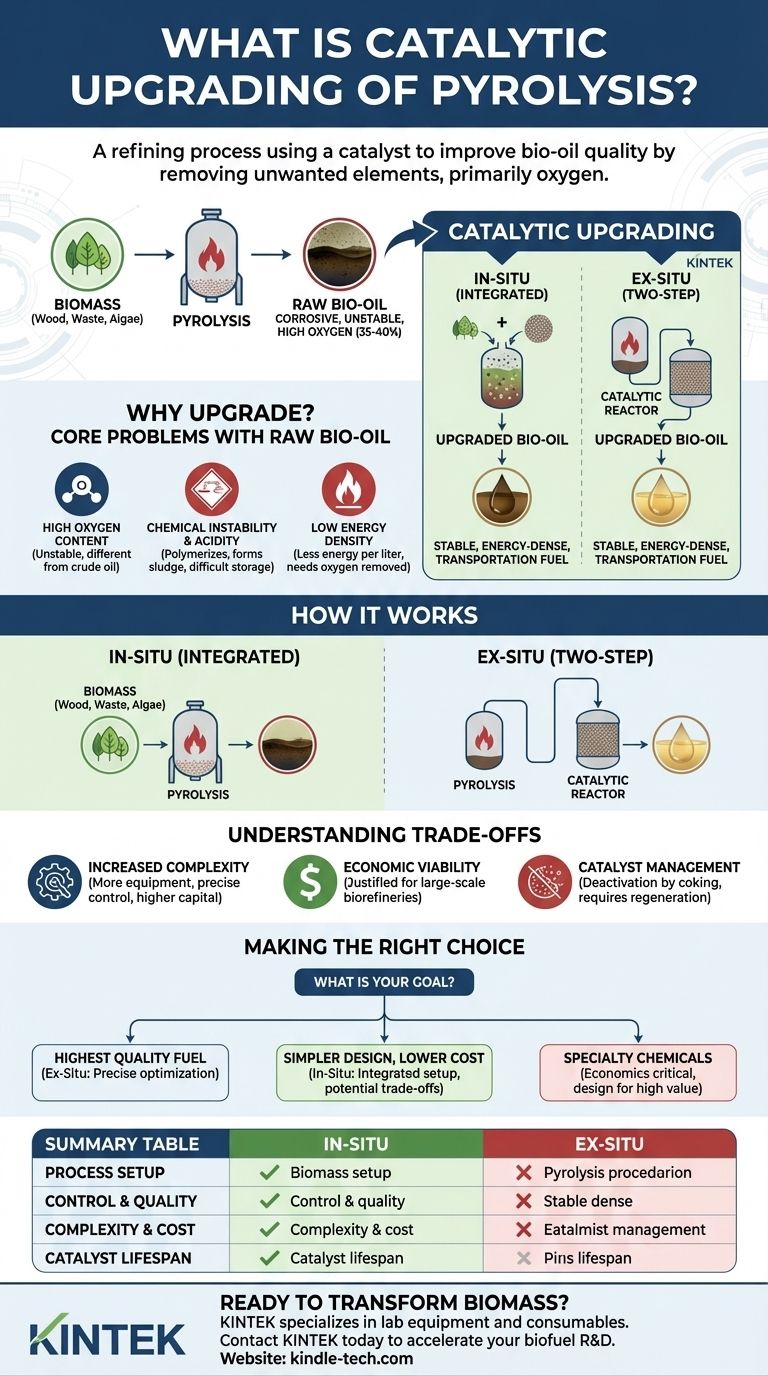

Kurz gesagt, die katalytische Aufarbeitung von Pyrolyseöl ist ein Raffinationsprozess, bei dem ein Katalysator verwendet wird, um die Qualität des aus Biomasse gewonnenen Bio-Öls chemisch zu verbessern. Ihr Hauptziel ist die Entfernung unerwünschter Elemente, hauptsächlich Sauerstoff, um das Bio-Öl stabiler, energiedichter und für die Verwendung als Transportkraftstoff oder chemischer Ausgangsstoff geeignet zu machen.

Die zentrale Herausforderung bei der Standardpyrolyse besteht darin, dass das resultierende Bio-Öl aufgrund seines hohen Sauerstoffgehalts korrosiv und instabil ist. Die katalytische Aufarbeitung ist der entscheidende Schritt, der dieses rohe, minderwertige Flüssigprodukt in ein wertvolles, hochwertigeres Produkt verwandelt, das herkömmlichem Kraftstoff ähnelt.

Das Kernproblem: Warum rohes Bio-Öl aufbereitet werden muss

Die rohe Flüssigkeit (Bio-Öl), die bei der anfänglichen Pyrolyse von Materialien wie Holz, landwirtschaftlichen Abfällen oder Algen entsteht, ist nicht für den direkten Einsatz in Motoren oder Raffinerien bereit. Es weist mehrere grundlegende chemische Herausforderungen auf, für deren Lösung die Aufarbeitung konzipiert ist.

Hoher Sauerstoffgehalt

Das bedeutendste Problem ist der hohe Sauerstoffgehalt im Bio-Öl, der oft 35–40 % seines Gewichts ausmacht. Dieser Sauerstoff ist in verschiedenen chemischen Verbindungen gebunden, die das Öl instabil machen und es grundlegend von Erdöl unterscheiden.

Chemische Instabilität und Säuregehalt

Die sauerstoffhaltigen Verbindungen machen das Bio-Öl sauer und reaktiv. Mit der Zeit kann es polymerisieren, wodurch seine Viskosität zunimmt und sich Schlamm bildet, was Lagerung und Transport erschwert.

Geringe Energiedichte

Die Anwesenheit von so viel Sauerstoff bedeutet, dass das Bio-Öl pro Liter weniger Energie enthält als herkömmliche fossile Brennstoffe. Um eine brauchbare Kraftstoffalternative zu sein, muss seine Energiedichte erhöht werden, was durch die Entfernung des Sauerstoffs erreicht wird.

Wie die katalytische Aufarbeitung funktioniert

Die katalytische Aufarbeitung führt einen Katalysator in den Pyrolyseprozess ein, um selektiv chemische Reaktionen zu fördern, die Sauerstoff entfernen. Dies geschieht typischerweise in einer von zwei Hauptkonfigurationen.

In-Situ-Aufarbeitung: Der integrierte Ansatz

Bei dieser Methode wird der Katalysator direkt mit dem Biomasse-Ausgangsmaterial im Hauptpyrolyse-Reaktor vermischt. Während sich die Biomasse zersetzt, interagieren die entstehenden Dämpfe sofort mit dem Katalysator.

Dieser Ansatz ist in Bezug auf die Konstruktion der Anlage einfacher, bietet jedoch weniger Kontrolle über die Reaktionsbedingungen und kann zu einer schnelleren Deaktivierung des Katalysators führen.

Ex-Situ-Aufarbeitung: Der zweistufige Ansatz

Diese Methode trennt den Prozess in zwei unterschiedliche Stufen. Zuerst wird die Biomasse in einem Pyrolyse-Reaktor erhitzt, um Dämpfe zu erzeugen. Diese Dämpfe werden dann über ein separates, dediziertes Reaktorbett geleitet, das den Katalysator enthält.

Die Ex-situ-Aufarbeitung bietet eine viel größere Kontrolle über den Prozess, sodass Betreiber Temperaturen und Drücke für Pyrolyse und Aufarbeitung unabhängig voneinander optimieren können. Dies führt oft zu einem qualitativ hochwertigeren Endprodukt.

Die Abwägungen verstehen

Obwohl die katalytische Aufarbeitung für die Herstellung hochwertiger Biokraftstoffe unerlässlich ist, führt sie zu Komplexitätsebenen und Kosten, die sorgfältig abgewogen werden müssen.

Erhöhte betriebliche Komplexität

Das Hinzufügen einer katalytischen Stufe, insbesondere eines Ex-situ-Reaktors, erfordert anspruchsvollere Anlagen und eine präzise Prozesskontrolle. Dies erhöht sowohl die anfänglichen Investitionskosten als auch die täglichen betrieblichen Herausforderungen.

Wirtschaftliche Tragfähigkeit im Maßstab

Die zusätzlichen Kosten für den Katalysator und den Aufarbeitungsreaktor sind für kleinere Anlagen oft schwer zu rechtfertigen. Die wirtschaftlichen Vorteile stellen sich meist erst in größeren, stärker integrierten Bioraffineriebetrieben ein.

Katalysatormanagement

Katalysatoren halten nicht ewig. Sie können durch Kohlenstoffablagerungen (Verkokung) oder Verunreinigungen im Ausgangsmaterial deaktiviert werden, was eine regelmäßige Regenerierung oder einen Austausch erfordert, was eine weitere Ebene der Betriebskosten und Komplexität hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die katalytische Aufarbeitung und die Wahl zwischen In-situ- und Ex-situ-Methoden hängt vollständig von Ihren Endproduktzielen und betrieblichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung des qualitativ hochwertigsten „Drop-in“-Kraftstoffs liegt: Die Ex-situ-Aufarbeitung ist die überlegene Methode, da sie eine präzise Optimierung der Deoxygenierungsreaktionen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einem einfacheren Design mit geringeren anfänglichen Kapitalkosten liegt: Die In-situ-Aufarbeitung bietet eine integriertere und unkompliziertere Anlagenausstattung, wenn auch möglicherweise auf Kosten der Kraftstoffqualität und der Katalysatorlebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialchemikalien anstelle von Kraftstoff liegt: Die Wirtschaftlichkeit wird noch wichtiger, da der Prozess sorgfältig konzipiert werden muss, um die höhere Komplexität und die Betriebskosten zu rechtfertigen.

Letztendlich ist die katalytische Aufarbeitung die Schlüsseltechnologie, die die Lücke zwischen roher Biomasse und einem fertigen, hochwertigen flüssigen Kraftstoff schließt.

Zusammenfassungstabelle:

| Merkmal | In-Situ-Aufarbeitung | Ex-Situ-Aufarbeitung |

|---|---|---|

| Prozessaufbau | Katalysator gemischt mit Biomasse im Reaktor | Separater Reaktor für Dämpfe nach der Pyrolyse |

| Kontrolle & Qualität | Geringere Kontrolle, potenziell geringere Produktqualität | Höhere Kontrolle, überlegene Produktqualität |

| Komplexität & Kosten | Einfachere Ausrüstung, geringere Anfangskosten | Komplexer, höhere Investitionskosten |

| Katalysatorlebensdauer | Schnellere Deaktivierung möglich | Längere Lebensdauer bei optimierten Bedingungen |

Bereit, Ihre Biomasse in hochwertigen Kraftstoff umzuwandeln?

Die Wahl der richtigen Pyrolyse- und katalytischen Aufarbeitungsstrategie ist entscheidend für den Erfolg und die wirtschaftliche Tragfähigkeit Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und Prozessentwicklung.

Unsere Experten können Ihnen helfen, die richtige Einrichtung auszuwählen – sei es für erste Tests oder für die Hochskalierung –, um sicherzustellen, dass Sie die gewünschte Bio-Ölqualität effizient erreichen.

Kontaktieren Sie KINTEL noch heute, um Ihre Laboranforderungen und wie unsere Lösungen Ihre Forschung und Entwicklung im Bereich Biokraftstoffe beschleunigen können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter