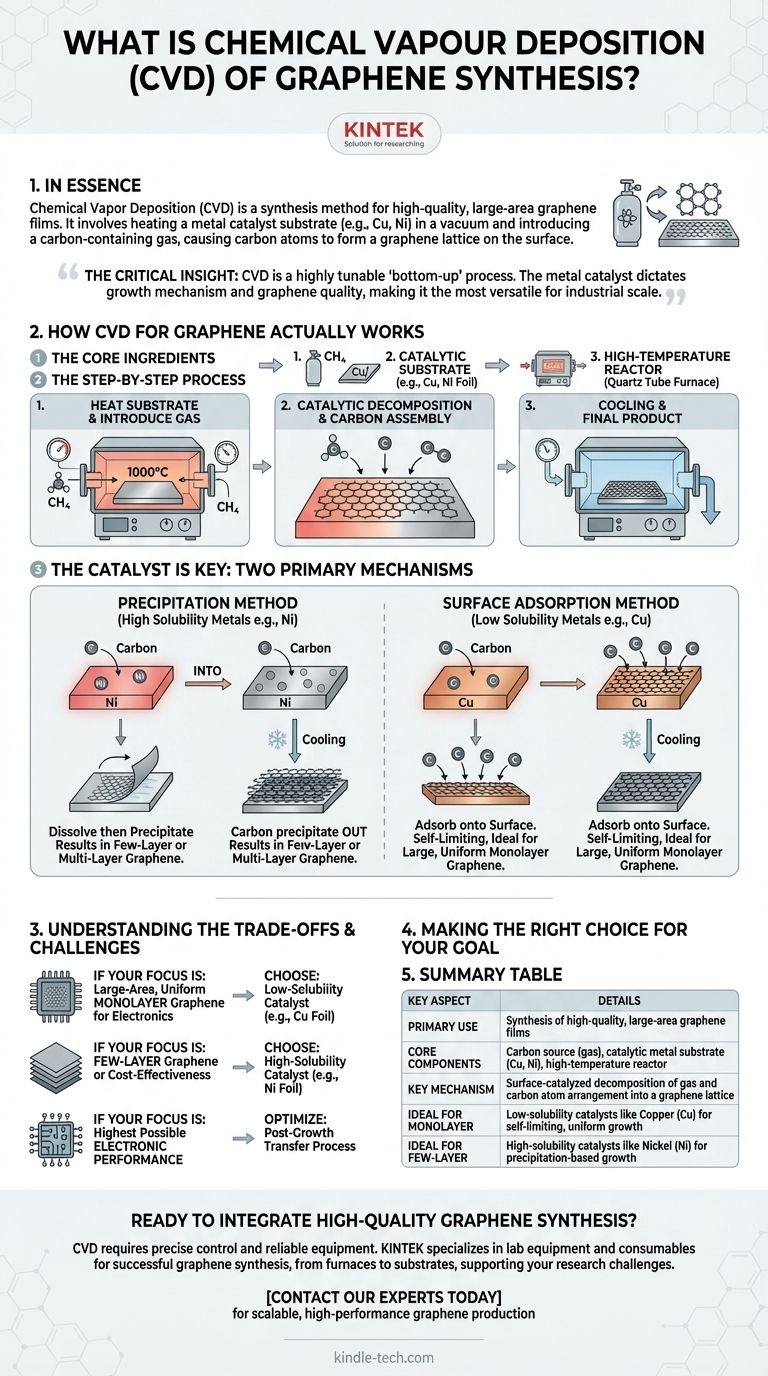

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Synthesemethode, die zur Züchtung hochwertiger Graphenfilme großer Fläche verwendet wird. Bei diesem Verfahren wird ein Substrat, typischerweise eine Folie aus Übergangsmetall wie Kupfer oder Nickel, in einer Vakuumkammer erhitzt und ein kohlenstoffhaltiges Gas eingeleitet. Bei hohen Temperaturen zersetzt sich das Gas, und die Kohlenstoffatome ordnen sich auf der Metalloberfläche, die als Katalysator dient, in das wabenförmige Gitter des Graphens an.

Die entscheidende Erkenntnis ist, dass CVD keine einzelne Technik ist, sondern ein hochgradig abstimmbarer „Bottom-up“-Prozess. Die Wahl des Metallkatalysators bestimmt grundlegend den Wachstumsmechanismus und damit die Qualität und Anzahl der produzierten Graphenschichten, was sie zur vielseitigsten Methode für die industrielle Graphensynthese macht.

Wie CVD für Graphen tatsächlich funktioniert

Um CVD zu verstehen, stellt man es sich am besten als eine kontrollierte Hochtemperatur-Fertigungsstraße für Atome vor. Der gesamte Prozess hängt davon ab, die perfekten Bedingungen für die Kohlenstoffatome zu schaffen, um sich zu einer Graphitschicht aufzubauen.

Die Kernbestandteile

Der Prozess erfordert drei Schlüsselkomponenten:

- Eine Kohlenstoffquelle, typischerweise ein kohlenwasserstoffhaltiges Gas wie Methan (CH₄).

- Ein katalytisches Substrat, meist eine dünne Folie aus einem Übergangsmetall wie Kupfer (Cu) oder Nickel (Ni). Dieses Substrat bietet die Oberfläche für das Wachstum und senkt die für die Reaktion erforderliche Energie.

- Ein Hochtemperaturreaktor, üblicherweise ein Quarzrohr-Ofen, der eine präzise Kontrolle von Temperatur, Druck und Gasfluss ermöglicht.

Der schrittweise Prozess

Obwohl die Details variieren, sind die allgemeinen Schritte konsistent. Zuerst wird das Metallsubstrat im Reaktor auf eine hohe Temperatur (etwa 1000 °C) erhitzt. Dann wird das Kohlenwasserstoffgas eingeleitet.

Die heiße Metalloberfläche katalysiert die Zersetzung der Gasmoleküle in Kohlenstoffatome oder „Radikale“. Diese aktiven Kohlenstoffatome diffundieren dann auf die Metalloberfläche und ordnen sich dort an, wobei sie sich zu der hexagonalen Struktur eines Graphenfilms verbinden. Nachdem das Wachstum abgeschlossen ist, wird das System abgekühlt, und der Graphenfilm ist gebrauchsfertig oder kann transferiert werden.

Der Katalysator ist entscheidend: Zwei Hauptmechanismen

Der wichtigste Faktor, der das Ergebnis der Synthese bestimmt, ist die Fähigkeit des Metallkatalysators, Kohlenstoff zu lösen. Dies führt zu zwei unterschiedlichen Wachstumsmechanismen.

Die Präzipitationsmethode (Metalle mit hoher Löslichkeit)

Metalle wie Nickel (Ni) weisen bei erhöhten Temperaturen eine hohe Löslichkeit für Kohlenstoff auf. Während des Prozesses lösen sich Kohlenstoffatome aus dem Gas zunächst in das Innere des heißen Metalls auf, ähnlich wie Zucker, der sich in Wasser löst.

Wenn das System abkühlt, nimmt die Fähigkeit des Metalls, Kohlenstoff zu halten, stark ab. Die gelösten Kohlenstoffatome „präzipitieren“ dann wieder an die Oberfläche und bilden Graphenschichten. Da der Kohlenstoff aus dem Metallkörper stammt, kann dieser Prozess leicht zur Bildung von wenigen Schichten oder mehrschichtigem Graphen führen und ist schwieriger präzise zu kontrollieren.

Die Oberflächenadsorptionsmethode (Metalle mit geringer Löslichkeit)

Im Gegensatz dazu weisen Metalle wie Kupfer (Cu) eine sehr geringe Kohlenstofflöslichkeit auf. Kohlenstoffatome lösen sich nicht im Metall auf. Stattdessen adsorbieren sie direkt auf der Oberfläche und ordnen sich dort in einem Graphengitter an.

Dieser Prozess ist weitgehend selbstlimitierend. Sobald die Kupferoberfläche von einer vollständigen Einzelschicht Graphen bedeckt ist, wird die katalytische Aktivität der Oberfläche unterbunden, und weiteres Graphenwachstum stoppt. Dies macht Kupfer zum idealen Substrat für die Herstellung großer, gleichmäßiger Schichten von monolayerem Graphen.

Abwägungen und Herausforderungen verstehen

Obwohl CVD die vielversprechendste Methode für die großtechnische Produktion ist, ist sie nicht frei von technischen Hürden. Um perfekte Ergebnisse zu erzielen, sind tiefgreifendes Fachwissen und Kontrolle erforderlich.

Der Transferprozess ist heikel

Graphen wird auf einer Metallfolie gezüchtet, aber fast immer auf einem isolierenden Substrat wie Siliziumdioxid verwendet. Dies erfordert einen Transferprozess, bei dem das Metall weggeätzt und die zerbrechliche, ein Atom dicke Graphenschicht an ihren endgültigen Bestimmungsort verschoben wird. Dieser Schritt kann Falten, Risse und Kontaminationen einführen, welche die außergewöhnlichen Eigenschaften des Graphens beeinträchtigen.

Qualität ist nicht garantiert

Die endgültige Qualität des Graphenfilms ist extrem empfindlich gegenüber Prozessparametern. Kleine Schwankungen in Temperatur, Gasdruck oder Abkühlrate können Defekte im Kristallgitter verursachen, unerwünschte mehrschichtige Bereiche erzeugen oder zu unvollständiger Bedeckung führen.

Die Reinheit des Substrats ist wichtig

Die Sauberkeit und Kristallstruktur der Metallfolie selbst haben einen erheblichen Einfluss auf das resultierende Graphen. Verunreinigungen auf dem Substrat können als Keimbildungszentren für Defekte wirken und die Bildung einer perfekten, durchgehenden Schicht stören.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der CVD-Parameter sollte ausschließlich von der Endanwendung bestimmt werden, die Sie für das Graphen im Sinn haben.

- Wenn Ihr Hauptaugenmerk auf großflächigem, einheitlichem monolayerem Graphen für die Elektronik liegt: Ihre beste Wahl ist ein Katalysator mit geringer Löslichkeit wie Kupfer (Cu)-Folie, um dessen selbstlimitierenden Wachstumsmechanismus zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Graphen mit wenigen Schichten oder höchster Kosteneffizienz liegt: Ein Katalysator mit hoher Löslichkeit wie Nickel (Ni) kann eine praktikable Option sein, da der Prozess weniger empfindlich sein kann und die Materialien potenziell günstiger sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche elektronische Leistung zu erzielen: Sie müssen erhebliche Ressourcen für die Optimierung des Transferprozesses nach dem Wachstum aufwenden, da dies die häufigste Quelle für leistungshemmende Defekte ist.

Letztendlich stellt die chemische Gasphasenabscheidung die skalierbarste und leistungsfähigste Plattform dar, um Graphenfilme für spezifische Anforderungen zu entwickeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Hauptanwendung | Synthese von hochwertigen Graphenfilmen großer Fläche |

| Kernkomponenten | Kohlenstoffquellen-Gas (z. B. Methan), katalytisches Metallsubstrat (z. B. Cu, Ni), Hochtemperaturreaktor |

| Schlüsselmechanismus | Oberflächenkatalysierte Zersetzung des Gases und Anordnung der Kohlenstoffatome zu einem Graphengitter |

| Ideal für Monolayer-Graphen | Katalysatoren mit geringer Löslichkeit wie Kupfer (Cu) für selbstlimitierendes, gleichmäßiges Wachstum |

| Ideal für Graphen mit wenigen Schichten | Katalysatoren mit hoher Löslichkeit wie Nickel (Ni) für präzipitationsbasiertes Wachstum |

Bereit, die Synthese von hochwertigem Graphen in Ihre Forschung oder Produktionslinie zu integrieren?

Der CVD-Prozess erfordert präzise Kontrolle und zuverlässige Ausrüstung, um optimale Ergebnisse zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für eine erfolgreiche Graphensynthese unerlässlich sind, von Hochtemperatur-Rohr-Öfen bis hin zu hochreinen Substraten. Unsere Expertise unterstützt Labore dabei, die Herausforderungen der CVD, wie Temperaturkontrolle und Kontaminationsvermeidung, zu meistern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine skalierbare, hochleistungsfähige Graphenproduktion zu erreichen, die auf Ihre spezifische Anwendung zugeschnitten ist, sei es für Elektronik, Verbundwerkstoffe oder die Forschung an fortschrittlichen Materialien.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vertikaler Labortiegelofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit