Die Wärmebehandlung unter kontrollierter Atmosphäre ist ein hochpräziser thermischer Prozess, bei dem die gasförmige Umgebung um ein Metallteil während des Erhitzens und Abkühlens streng kontrolliert wird. Im Gegensatz zum Erhitzen an offener Luft verwendet diese Methode eine spezifische Gasmischung, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern und gezielt Elemente einzubringen, die die Oberflächeneigenschaften des Materials verbessern.

Der entscheidende Paradigmenwechsel ist dieser: Die Wärmebehandlung unter kontrollierter Atmosphäre geht über das bloße Ändern der Temperatur eines Metalls hinaus. Es geht darum, die chemischen Reaktionen auf der Materialoberfläche grundlegend zu steuern, um überlegene, konsistente und zuverlässige Ergebnisse zu erzielen.

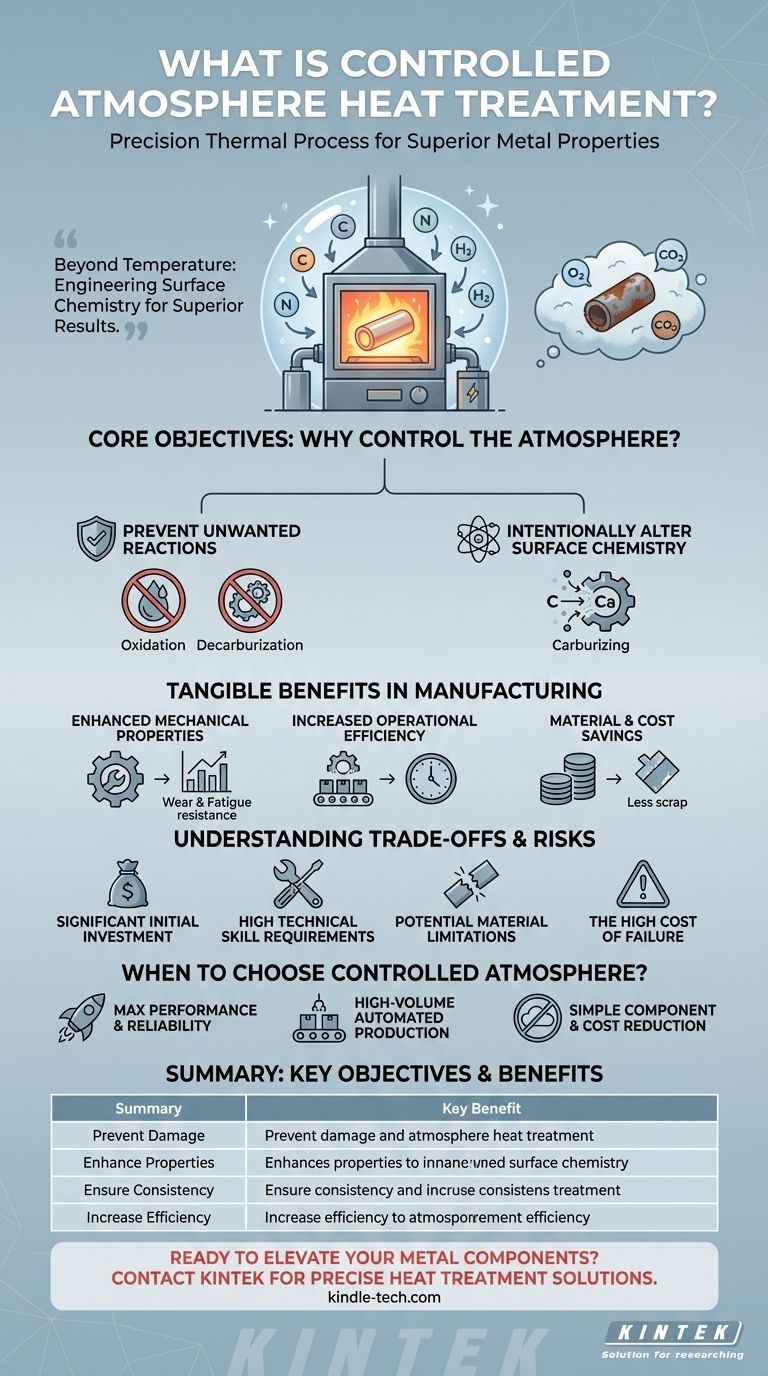

Warum die Atmosphäre kontrollieren? Die Kernziele

Die Entscheidung, in Technologie für kontrollierte Atmosphären zu investieren, ergibt sich aus dem Bedarf an Präzision, den das Erhitzen an offener Luft nicht bieten kann. Die Hauptziele sind der Schutz des Materials und in vielen Fällen dessen aktive Verbesserung.

Um unerwünschte Oberflächenreaktionen zu verhindern

Wenn Stahl in Gegenwart von Luft erhitzt wird, treten zwei schädliche Reaktionen auf. Eine kontrollierte Atmosphäre soll diese stoppen.

Die erste ist die Oxidation oder Zunderbildung, die im Wesentlichen ein bei hohen Temperaturen entstehender Rost ist. Dies schädigt die Oberflächengüte und führt zu Materialverlust.

Die zweite ist die Entkohlung, ein Prozess, bei dem Kohlenstoff aus der Stahloberfläche ausgewaschen wird. Dies erweicht die oberste Schicht und verringert die Härte und Verschleißfestigkeit des Teils.

Um die Oberflächenchemie gezielt zu verändern

Über die Prävention hinaus wird dieser Prozess genutzt, um Elemente auf die Oberfläche eines Teils aufzubringen. Dies wird als chemische Wärmebehandlung bezeichnet.

Ein gängiges Beispiel ist das Aufkohlen (Carburizing), bei dem eine kohlenstoffreiche Atmosphäre (unter Verwendung von Gasen wie Erdgas) Kohlenstoffatome dazu zwingt, in die Oberfläche eines kohlenstoffarmen Stahlteils zu diffundieren. Dadurch entsteht ein Teil mit einer harten, verschleißfesten Oberfläche und einem zähen, duktilen Kern.

Um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten

Durch die Eliminierung der Variablen der offenen Luft stellt eine kontrollierte Atmosphäre sicher, dass jedes Teil einer Charge exakt die gleiche Behandlung erhält. Dies führt zu minimaler Teileverformung, höheren Qualifizierungsraten und vorhersagbaren mechanischen Eigenschaften.

Die spürbaren Vorteile in der Fertigung

Die Implementierung dieser Technologie führt direkt zu messbaren Verbesserungen sowohl der Produktqualität als auch der betrieblichen Effizienz.

Verbesserte mechanische Eigenschaften

Durch die präzise Steuerung des Kohlenstoffgehalts an der Oberfläche können wichtige Eigenschaften dramatisch verbessert werden. Dazu gehören überlegene Verschleißfestigkeit und Ermüdungsfestigkeit, die für Komponenten wie Zahnräder und Lager entscheidend sind.

Gesteigerte betriebliche Effizienz

Öfen mit kontrollierter Atmosphäre werden oft in automatisierte Produktionslinien integriert. Diese Einrichtung reduziert manuelle Arbeit, verkürzt die Produktionszykluszeiten und spart erheblich Arbeitskräfte.

Material- und Kosteneinsparungen

Der Prozess reduziert oder eliminiert Materialverluste durch Oxidation und Verbrennen. Er ermöglicht es Herstellern auch, kostengünstigeren, kohlenstoffarmen Stahl zu verwenden und dann eine Hochleistungsoberfläche darauf zu erzeugen, was die Bearbeitung für komplexe Teile oder Teile mit hoher Härte vereinfacht.

Kompromisse und Risiken verstehen

Obwohl die Technologie der kontrollierten Atmosphäre leistungsstark ist, ist sie keine universelle Lösung. Sie erfordert ein klares Verständnis ihrer Anforderungen und potenziellen Nachteile.

Erhebliche Anfangsinvestition

Die erforderliche Ausrüstung – einschließlich des Ofens, der Gasgeneratoren und der Überwachungssysteme – ist erheblich komplexer und teurer als herkömmliche Öfen für den Betrieb an offener Luft.

Hohe Anforderungen an technisches Fachwissen

Der Betrieb und die Wartung dieser Anlagen erfordern ein höheres Maß an technischem Fachwissen. Eine unsachgemäße Steuerung der Gaszusammensetzung kann Teile ruinieren oder Sicherheitsrisiken schaffen.

Potenzielle Materialbeschränkungen

Bestimmte Materialien können negativ beeinflusst werden. Beispielsweise sind einige Stähle anfällig für Wasserstoffversprödung, wenn sie in einer Atmosphäre mit hohem Wasserstoffgehalt behandelt werden, was sie spröde und bruchgefährdet macht.

Die hohen Kosten eines Fehlers

Eine falsch gesteuerte Atmosphäre kann mehr tun, als nur zu versagen, ein Teil zu schützen; sie kann es aktiv beschädigen. Dies führt zu abgelehnten Chargen, Zeitverschwendung und erheblichen finanziellen Verlusten. Noch wichtiger ist, dass sie den Ofen selbst beschädigen oder im schlimmsten Fall Mitarbeiter verletzen kann.

Wann ist die kontrollierte Atmosphäre die richtige Wahl?

Die Wahl dieses Prozesses hängt vollständig von Ihren spezifischen Zielen für die Komponente und Ihrer Fertigungsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Die kontrollierte Atmosphäre ist unerlässlich für die Herstellung von Teilen mit überlegener Verschleißfestigkeit und Ermüdungsfestigkeit, wie sie beispielsweise in Getriebe- oder Luft- und Raumfahrtanwendungen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion liegt: Der Prozess lässt sich nahtlos in automatisierte Linien integrieren, wodurch Arbeitskosten gesenkt und eine reproduzierbare Qualität über Tausende von Teilen hinweg gewährleistet werden.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei einer einfachen Komponente liegt: Eine einfachere Wärmebehandlung an offener Luft kann wirtschaftlicher sein, wenn präzise Oberflächenchemie und Oberflächengüte keine kritischen Anforderungen darstellen.

Letztendlich ist die Einführung der Wärmebehandlung unter kontrollierter Atmosphäre eine strategische Entscheidung, um höhere anfängliche Komplexität gegen unübertroffene Kontrolle, Qualität und langfristige Effizienz einzutauschen.

Zusammenfassungstabelle:

| Ziel | Hauptvorteil |

|---|---|

| Schaden verhindern | Eliminiert Oberflächenoxidation (Zunderbildung) und Entkohlung |

| Eigenschaften verbessern | Verbessert Oberflächenhärte, Verschleißfestigkeit und Ermüdungsfestigkeit |

| Konsistenz gewährleisten | Liefert reproduzierbare, qualitativ hochwertige Ergebnisse für jedes Teil einer Charge |

| Effizienz steigern | Reduziert Materialverluste und lässt sich in automatisierte Produktionslinien integrieren |

Sind Sie bereit, Ihre Metallkomponenten mit präziser, zuverlässiger Wärmebehandlung auf die nächste Stufe zu heben?

KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsanlagen, einschließlich Lösungen für Prozesse unter kontrollierter Atmosphäre. Unsere Expertise hilft Herstellern, eine überlegene Teileleistung, konsistente Qualität und langfristige betriebliche Effizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Produktionsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Funktion eines Atmosphärenofens in der TG-QMS-Analyse? Präzise Batteriematerialprüfung freischalten

- Wie stellt ein Hochtemperatur-Atmosphäresofen die aktive Struktur von Kalzium-Aluminium-Katalysatoren sicher?

- Warum ist eine hochreine Argon-Schutzatmosphäre notwendig? Sicherstellung der Integrität von 12% Chrom-hitzebeständigem Stahl

- Was ist ein Retortenofen zur Wärmebehandlung? Erzielen Sie eine überragende atmosphärische Kontrolle für Ihre Materialien

- Was ist eine reduzierende Atmosphäre? Oxidation kontrollieren & spezifische chemische Reaktionen erzielen

- Was verursacht Oxidation bei der Wärmebehandlung? Kontrollieren Sie Ihre Ofenatmosphäre, um Zunderbildung und Entkohlung zu verhindern

- Was bewirkt das Inertgas in diesem Prozess? Materialintegrität durch nicht-reaktive Kontrolle gewährleisten

- Was ist ein Atmosphärenofen? Ein Leitfaden zur Wärmebehandlung in kontrollierter Umgebung