Im Kern ist ein gesteuertes Atmosphäre-Temperaturbehandlungssystem ein fortschrittlicher Industrieofen, der zwei kritische Variablen gleichzeitig präzise steuert: die Temperatur und die chemische Zusammensetzung des Gases, das das Werkstück umgibt. Im Gegensatz zu einem Standardofen, der in Umgebungsluft heizt, ersetzt dieses System die Luft durch eine spezifische, entwickelte Gasmischung. Diese Kontrolle verhindert unerwünschte chemische Reaktionen und kann verwendet werden, um die Oberflächeneigenschaften eines Materials gezielt zu verändern.

Der grundlegende Zweck dieser Technologie ist es, über das einfache Erhitzen hinauszugehen. Sie verwandelt einen Ofen von einem groben Instrument in ein Präzisionswerkzeug für die Werkstofftechnik, das es Ihnen ermöglicht, die Oberfläche eines Teils zu schützen oder seine Chemie grundlegend zu verändern, um spezifische Leistungsmerkmale zu erzielen.

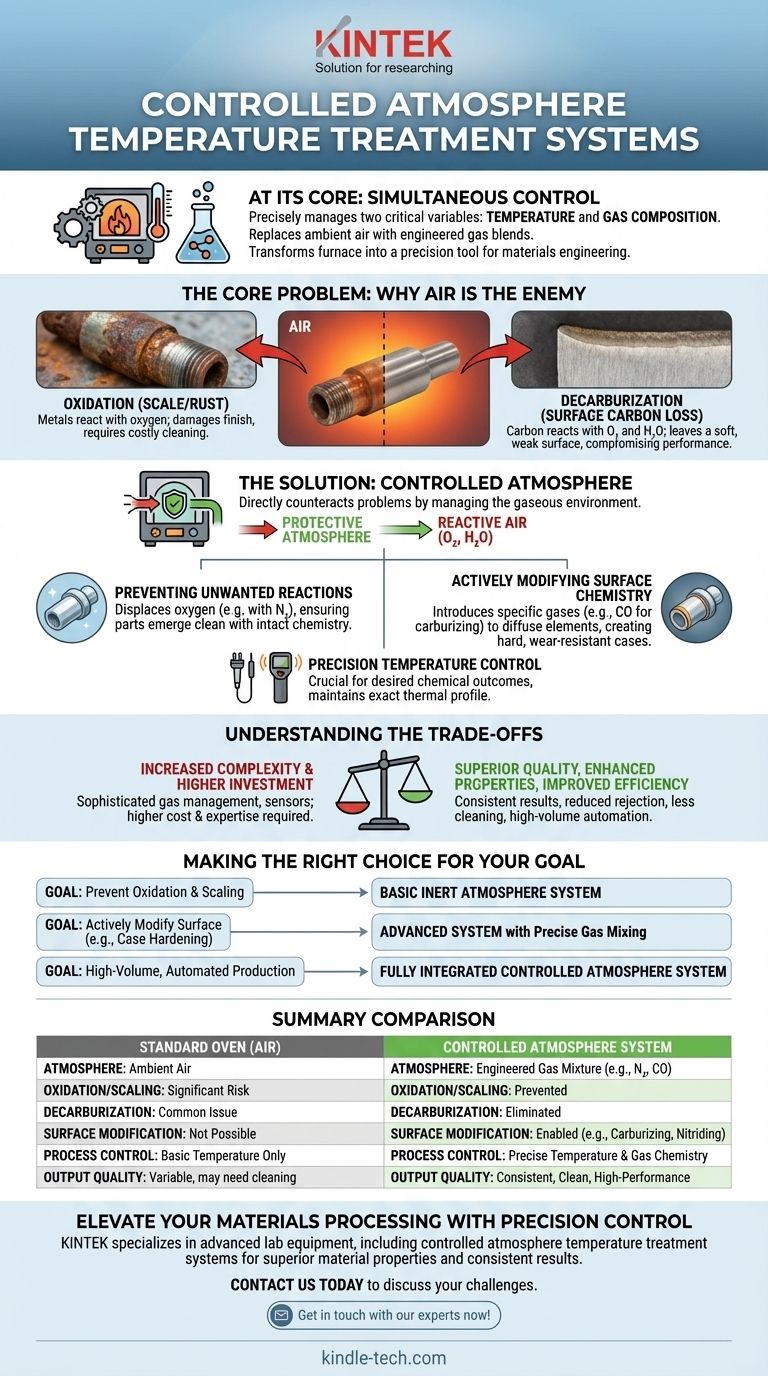

Das Kernproblem: Warum Luft der Feind bei der Wärmebehandlung ist

Um den Wert einer gesteuerten Atmosphäre zu verstehen, müssen Sie zunächst das Problem verstehen, das sie löst. Das Erhitzen von Metallen, insbesondere von Stahl, in Anwesenheit von normaler Luft führt zu erheblichen Problemen.

Die Gefahr der Oxidation

Beim Erhitzen reagieren Metalle mit dem Sauerstoff in der Luft. Dieser Prozess, bekannt als Oxidation, bildet eine Schicht aus Zunder oder Rost auf der Oberfläche. Dies beschädigt die Oberfläche des Teils, kann seine Abmessungen verändern und erfordert oft kostspielige und zeitaufwändige sekundäre Reinigungsprozesse.

Die Gefahr der Entkohlung

Für viele Stähle ist der Kohlenstoffgehalt an der Oberfläche entscheidend für ihre Härte und Verschleißfestigkeit. Bei hohen Temperaturen kann der Kohlenstoff im Stahl mit Sauerstoff und Wasserdampf in der Luft reagieren, wodurch Kohlenstoff effektiv aus der Oberflächenschicht entfernt wird. Dieses Phänomen, genannt Entkohlung, hinterlässt ein Teil mit einer weichen, schwachen Oberfläche, was seine Leistung und Lebensdauer beeinträchtigt.

Wie eine gesteuerte Atmosphäre die Lösung bietet

Ein gesteuertes Atmosphärensystem wirkt diesen Problemen direkt entgegen, indem es die reaktive Luft durch eine sorgfältig verwaltete Gasumgebung ersetzt.

Verhinderung unerwünschter Reaktionen

Die grundlegendste Funktion ist der Schutz. Durch die Einführung einer Schutzatmosphäre – oft reich an Stickstoff oder anderen Inertgasen – verdrängt das System Sauerstoff. Dies verhindert Oxidation und Entkohlung und stellt sicher, dass das Teil sauber und mit intakter Oberflächenchemie aus dem Ofen kommt.

Aktive Modifikation der Oberflächenchemie

Fortgeschrittenere Systeme nutzen die Atmosphäre, um das Material gezielt zu verändern. Dies wird als chemische Wärmebehandlung bezeichnet. Durch die Einführung spezifischer "infiltrierender" Gase können Elemente in die Oberfläche des Teils eingebracht werden. Ein häufiges Beispiel ist die Aufkohlung, bei der eine kohlenstoffreiche Atmosphäre (unter Verwendung von Gasen wie CO) verwendet wird, um Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl zu diffundieren, wodurch eine sehr harte, verschleißfeste Außenschicht entsteht.

Die Notwendigkeit einer präzisen Temperaturkontrolle

Die chemischen Reaktionen, die während der Behandlung auftreten, sind stark temperaturabhängig. Eine gesteuerte Atmosphäre ist nur wirksam, wenn sie mit einem präzisen Temperaturmanagementsystem gekoppelt ist. Diese Systeme verwenden Sensoren wie Thermoelemente (für niedrigere Bereiche) oder Infrarotinstrumente (für sehr hohe Temperaturen), um das exakte thermische Profil aufrechtzuerhalten, das für das gewünschte chemische Ergebnis erforderlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, stellt diese Technologie einen erheblichen Fortschritt gegenüber herkömmlichen Heizmethoden dar, was mit inhärenten Kompromissen verbunden ist.

Erhöhte Systemkomplexität

Diese Systeme sind keine einfachen Öfen. Sie erfordern hochentwickelte Gasmischpaneele, Durchflussregler, Dichtungen zur Aufrechterhaltung der Atmosphäre und Sensoren zur Überwachung der Gaszusammensetzung. Dies erhöht die mechanische und elektrische Komplexität.

Höhere Anfangsinvestition

Die für das Gasmanagement und die präzise Steuerung erforderliche Spezialausrüstung macht Öfen mit gesteuerter Atmosphäre teurer als ihre konventionellen, luftbasierten Gegenstücke.

Größeres Prozess-Know-how erforderlich

Der effektive Betrieb dieser Systeme erfordert ein tieferes Verständnis der Materialwissenschaft und Chemie. Um konsistente Ergebnisse zu erzielen, ist Wissen darüber erforderlich, wie Gasverhältnisse, Durchflussraten und Temperaturprofile für bestimmte Materialien und gewünschte Ergebnisse eingestellt werden.

Hauptvorteile der Einführung dieser Technologie

Die Kompromisse werden oft durch erhebliche Verbesserungen in Qualität, Effizienz und Leistungsfähigkeit gerechtfertigt.

Überragende Produktqualität und Konsistenz

Durch die Eliminierung von Variablen wie Luftfeuchtigkeit und -zusammensetzung liefern diese Systeme hochkonsistente und wiederholbare Ergebnisse. Teile kommen mit sauberen Oberflächen und präzise kontrollierten Oberflächeneigenschaften heraus, wodurch die Ausschussraten drastisch reduziert werden.

Verbesserte Materialeigenschaften

Die Fähigkeit, Entkohlung zu verhindern und chemische Behandlungen wie Aufkohlung durchzuführen, ermöglicht die Herstellung von Teilen mit überragender Verschleißfestigkeit und Dauerfestigkeit. Dies kann die Verwendung kostengünstigerer Grundmaterialien ermöglichen, die dann oberflächengehärtet werden, um anspruchsvolle Spezifikationen zu erfüllen.

Verbesserte Gesamteffizienz

Obwohl die Ausrüstung komplex ist, kann der Prozess hochgradig automatisiert werden. Er eliminiert oft die Notwendigkeit einer Nachbehandlung, reduziert Materialausschuss durch Zunderbildung und spart erhebliche Arbeitskraft, was zu niedrigeren Kosten pro Teil in der Großserienproduktion führt.

Die richtige Wahl für Ihr Ziel treffen

Das richtige System hängt vollständig vom spezifischen Ergebnis ab, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung einfacher Oxidation und Zunderbildung liegt: Ein System, das eine grundlegende inerte oder nicht-oxidierende Atmosphäre bereitstellen kann, ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der aktiven Modifikation von Oberflächeneigenschaften (wie der Randschichthärtung) liegt: Sie benötigen ein fortschrittlicheres System mit präzisen Gasmisch- und Überwachungsfunktionen für Prozesse wie Aufkohlung oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Produktion liegt: Die Investition in ein voll integriertes gesteuertes Atmosphärensystem ist durch die großen Vorteile in Bezug auf Konsistenz, reduzierten Arbeitsaufwand und die Eliminierung sekundärer Verarbeitungsschritte gerechtfertigt.

Letztendlich geht es bei der Einführung eines gesteuerten Atmosphärensystems darum, präzise Kontrolle über das chemische Schicksal Ihres Materials während seiner kritischsten thermischen Verarbeitungsschritte zu erlangen.

Zusammenfassungstabelle:

| Aspekt | Standardofen (Luft) | Gesteuertes Atmosphärensystem |

|---|---|---|

| Atmosphäre | Umgebungsluft | Entwickelte Gasmischung (z.B. N₂, CO) |

| Oxidation/Zunderbildung | Ja, erhebliches Risiko | Verhindert |

| Entkohlung | Ja, häufiges Problem | Eliminiert |

| Oberflächenmodifikation | Nicht möglich | Ermöglicht (z.B. Aufkohlung, Nitrieren) |

| Prozesskontrolle | Nur grundlegende Temperatur | Präzise Temperatur & Gaschemie |

| Ausgabe-Qualität | Variabel, muss evtl. gereinigt werden | Konsistent, sauber, hochleistungsfähig |

Bereit, Ihre Materialverarbeitung mit präziser Kontrolle zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich gesteuerter Atmosphäre-Temperaturbehandlungssysteme, die für Laboratorien und Forschungseinrichtungen entwickelt wurden. Unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften zu erzielen, Oberflächenfehler zu verhindern und konsistente, hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsherausforderungen zu besprechen und herauszufinden, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum muss die Polymerisationsreaktion für modifizierte Polyacrylsäure (PAA)-Membranen in einem Modifizierungsofen mit Stickstoffschutz durchgeführt werden?

- Warum wird Ammoniak im Glühprozess verwendet? Für eine kostengünstige Schutzatmosphäre

- Wie trägt ein Sinterofen mit Schutzgasatmosphäre zur Herstellung von LAGP-NCNT-Komposit-Luftkathoden bei?

- Was ist die Glühatmosphäre? Schützen Sie Ihr Metall vor Oxidation & Entkohlung

- Wie simuliert ein Hochtemperatur-Atmosphäreofen die Einsatzumgebungen zur Bewertung der CMAS-Korrosionsbeständigkeit?

- Welche Gase werden beim Glühen verwendet? Wählen Sie die richtige Atmosphäre für Ihr Metall

- Wofür wird ein Retortenofen verwendet? Präzise Atmosphäre-Kontrolle zur Oberflächenhärtung

- Warum einen Röhrenofen mit Schutzgas für die Katalysatorröstung verwenden? Schutz aktiver Zentren vor Kontamination