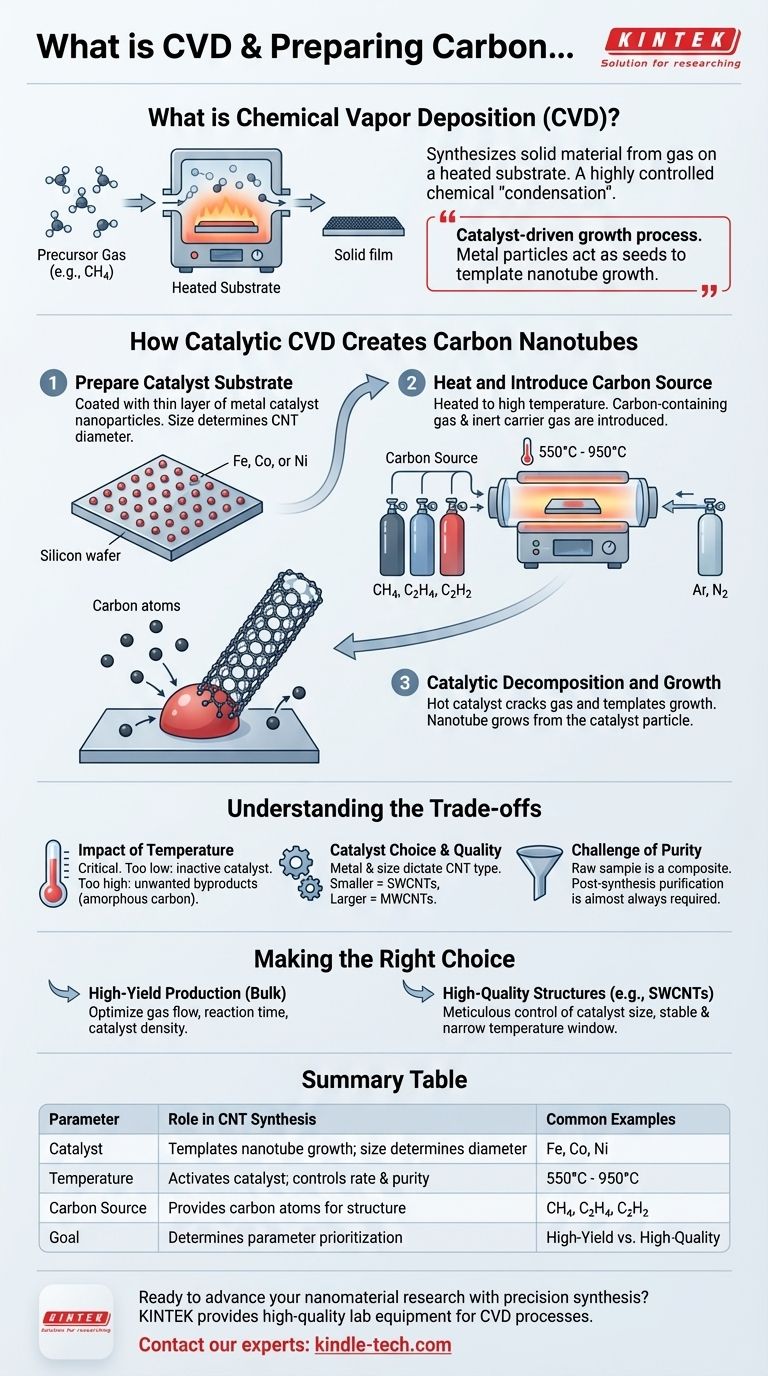

Kurz gesagt: Die chemische Gasphasenabscheidung (CVD) ist eine Synthesetechnik, die verwendet wird, um ein festes Material aus einem Gas auf ein Substrat aufzubringen. Zur Herstellung von Kohlenstoffnanoröhrchen (CNTs) wird dieser Prozess angepasst, indem ein kohlenstoffhaltiges Gas in einen Hochtemperaturofen geleitet wird, wo Metallkatalysatorpartikel das Gas zersetzen und die Kohlenstoffatome zu Nanoröhrchenstrukturen zusammenfügen.

Die entscheidende Erkenntnis ist, dass es sich bei der CVD für Nanoröhrchen nicht nur um eine Abscheidung handelt; es ist ein katalysatorgesteuerter Wachstumsprozess. Winzige Metallpartikel dienen als Keime, die ein Kohlenstoffquellgas zersetzen und das Wachstum der hohlen, zylindrischen Nanoröhrchenstruktur von Grund auf formen.

Das Kernprinzip: Aufbau aus dem Gas

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist eine leistungsstarke und vielseitige Methode zur Herstellung hochreiner, hochleistungsfähiger fester Materialien. Das allgemeine Prinzip besteht darin, ein Vorläufergas (oder einen Dampf) in eine Reaktionskammer zu leiten, wo es auf einer erhitzten Oberfläche oder einem Substrat zersetzt wird.

Diese chemische Reaktion bildet einen festen Film oder in manchen Fällen einzigartige Nanostrukturen auf dem Substrat. Man kann es sich als eine hochkontrollierte Methode vorstellen, einen Feststoff aus einem Gas durch eine chemische Veränderung zu „kondensieren“, anstatt nur durch eine physikalische wie die Bildung von Reif an einem Fenster.

Warum CVD für Nanomaterialien verwendet wird

Obwohl CVD berühmt für die Herstellung von synthetischen Diamanten ist, liegt seine wahre Stärke in seiner Anpassungsfähigkeit. Es ermöglicht eine präzise Kontrolle über die Wachstumsbedingungen.

Durch sorgfältige Steuerung von Temperatur, Druck und Gaszusammensetzung können Wissenschaftler und Ingenieure eine breite Palette fortschrittlicher Materialien züchten, darunter Graphen, Kohlenstoff-Nanofasern und insbesondere Kohlenstoffnanoröhrchen.

Wie katalytische CVD Kohlenstoffnanoröhrchen erzeugt

Die Synthese von CNTs basiert auf einer speziellen Variante, der sogenannten katalytischen CVD. Ohne den Katalysator wären die zum Zersetzen des Kohlenstoffgases erforderlichen Temperaturen unerschwinglich hoch. Der Katalysator ist der Schlüssel, der den Prozess effizient macht.

Schritt 1: Vorbereitung des Katalysatorsubstrats

Der Prozess beginnt nicht mit Kohlenstoff, sondern mit einem Substrat (oft Silizium oder Quarz), das mit einer dünnen Schicht aus Metallkatalysator-Nanopartikeln beschichtet ist.

Gängige Katalysatoren sind Eisen (Fe), Kobalt (Co) oder Nickel (Ni). Die Größe dieser Katalysatorpartikel ist entscheidend, da sie direkt den Durchmesser der wachsenden Nanoröhrchen beeinflusst.

Schritt 2: Erhitzen und Einbringen der Kohlenstoffquelle

Das vorbereitete Substrat wird in einen Rohrofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise zwischen 550 °C und 950 °C.

Sobald die Zieltemperatur erreicht ist, wird ein kohlenstoffhaltiges Gas (der Vorläufer) eingeleitet. Gängige Vorläufer sind Methan (CH₄), Ethylen (C₂H₄) oder Acetylen (C₂H₂). Ein inertes Trägergas wie Argon oder Stickstoff wird verwendet, um den Vorläufer zu transportieren.

Schritt 3: Katalytische Zersetzung und Wachstum

Hier findet die Synthese statt. Die heißen Metallkatalysator-Nanopartikel erfüllen zwei wesentliche Funktionen:

- Sie knacken das Kohlenwasserstoffgas und zerlegen es in elementaren Kohlenstoff und Wasserstoff.

- Sie dienen als Schablone für das Wachstum. Kohlenstoffatome lösen sich auf der Oberfläche des Metallpartikels an, und wenn dieser gesättigt ist, fällt der Kohlenstoff in Form eines zylindrischen Röhrchens aus.

Das Nanoröhrchen wächst buchstäblich aus dem Katalysatorpartikel heraus, das sich entweder an der Spitze oder an der Basis des wachsenden Röhrchens befinden kann. Dieser Prozess setzt sich fort, solange frischer Kohlenstoffvorläufer verfügbar ist.

Die Abwägungen verstehen

Die Synthese von CNTs mittels CVD ist eine leistungsstarke Technik, aber der Erfolg hängt von der Beherrschung eines empfindlichen Gleichgewichts konkurrierender Faktoren ab.

Der Einfluss der Temperatur

Die Temperatur ist die kritischste Prozessvariable. Ist sie zu niedrig, ist der Katalysator nicht aktiv genug, um das Kohlenstoffgas effizient zu zersetzen. Ist sie zu hoch, können große Mengen unerwünschter Nebenprodukte wie amorpher Kohlenstoff entstehen, was die Reinheit Ihrer Endprobe verringert.

Katalysatorwahl und -qualität

Die Wahl des Metallkatalysators und die Größe seiner Nanopartikel bestimmen die Art der CNTs, die Sie produzieren. Kleinere Partikel neigen dazu, einwandige Nanoröhrchen (SWCNTs) zu erzeugen, während größere Partikel typischerweise mehrwandige Nanoröhrchen (MWCNTs) ergeben.

Die Herausforderung der Reinheit

Eine rohe, direkt aus dem CVD-Prozess gewonnene Probe besteht niemals zu 100 % aus reinen CNTs. Sie ist ein Verbundwerkstoff, der die gewünschten Nanoröhrchen, überschüssige Katalysatorpartikel und ungeordnete Kohlenstoffformen enthält. Daher ist fast immer ein Reinigungsschritt nach der Synthese erforderlich, um die CNTs für die Anwendung zu isolieren.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des CVD-Prozesses ermöglicht es Ihnen, das resultierende Material auf Ihr Ziel zuzuschneiden. Die Parameter, die Sie priorisieren, hängen vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungsproduktion für Massenanwendungen liegt: Konzentrieren Sie sich auf die Optimierung von Gasflussraten, Reaktionszeit und Katalysatordichte, um die Gesamtmenge des in Nanoröhrchen umgewandelten Kohlenstoffs zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer, hochwertiger Strukturen (z. B. SWCNTs) liegt: Eine akribische Kontrolle der Katalysatorpartikelgröße und ein sehr stabiles, enges Temperaturfenster sind von größter Bedeutung.

Letztendlich ist die Beherrschung der CVD für die Synthese von Kohlenstoffnanoröhrchen eine Frage des Verständnisses und der präzisen Steuerung des Zusammenspiels zwischen dem Katalysator, der Kohlenstoffquelle und der von Ihnen zugeführten Energie.

Zusammenfassungstabelle:

| CVD-Parameter | Rolle bei der CNT-Synthese | Häufige Beispiele |

|---|---|---|

| Katalysator | Formt das Nanoröhrchenwachstum; Partikelgröße bestimmt den CNT-Durchmesser | Eisen (Fe), Kobalt (Co), Nickel (Ni) |

| Temperatur | Aktiviert den Katalysator; steuert die Reaktionsgeschwindigkeit und Reinheit | 550°C - 950°C |

| Kohlenstoffquelle | Liefert die Kohlenstoffatome für die Nanoröhrchenstruktur | Methan (CH₄), Ethylen (C₂H₄), Acetylen (C₂H₂) |

| Ziel | Bestimmt die Priorisierung der Parameter | Hohe Ausbeute (Masse) vs. Hohe Qualität (z. B. SWCNTs) |

Sind Sie bereit, Ihre Nanomaterialforschung mit präziser Synthese voranzubringen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche CVD-Prozesse unerlässlich sind. Unabhängig davon, ob Sie auf hohe Ausbeuten bei der Kohlenstoffnanoröhrchenproduktion optimieren oder spezifische, hochreine Strukturen anstreben, unsere Produkte unterstützen die präzise Steuerung von Temperatur, Gasfluss und Katalysatorvorbereitung, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überlegene Kontrolle und Reproduzierbarkeit bei Ihren CNT-Syntheseprojekten zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode