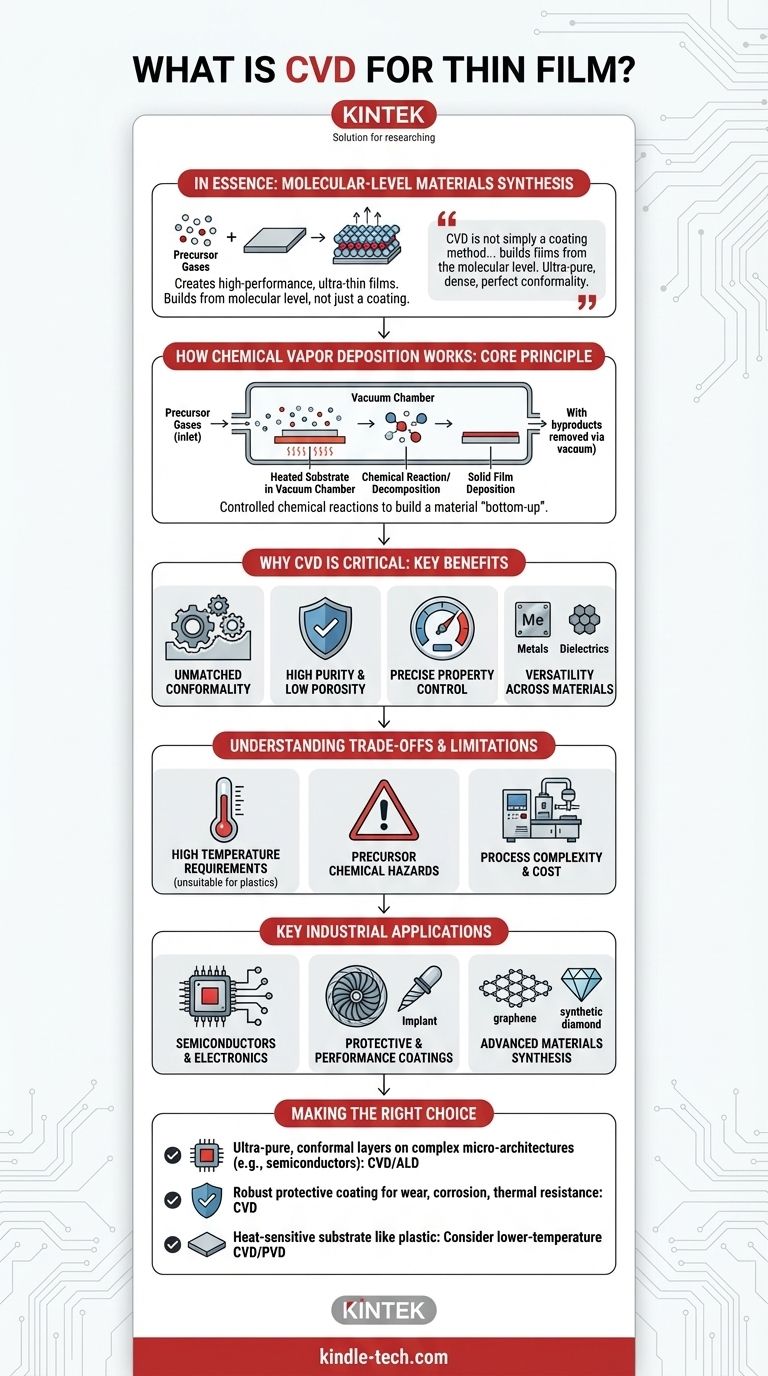

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hoch vielseitiger Herstellungsprozess, der verwendet wird, um extrem dünne, hochleistungsfähige Schichten auf der Oberfläche eines Substrats zu erzeugen. Dabei werden Prekursor-Gase in eine Reaktionskammer geleitet, wo sie sich auf dem Substrat zersetzen und reagieren, um ein festes Material zu bilden, eine atomare Schicht nach der anderen. Diese Methode ist grundlegend für die Herstellung fortschrittlicher Komponenten, von den komplexen Schaltkreisen in Halbleitern bis zu den dauerhaften Beschichtungen auf medizinischen Implantaten.

CVD ist nicht nur eine Beschichtungsmethode; es ist ein Materialsyntheseprozess, der Schichten auf molekularer Ebene aufbaut. Ihr wahrer Wert liegt in ihrer Fähigkeit, ultrareine, dichte und perfekt gleichmäßige (konforme) Schichten zu erzeugen, die selbst komplexesten Oberflächenstrukturen folgen können – eine Leistung, die mit traditionellen Techniken oft unmöglich ist.

Wie die chemische Gasphasenabscheidung funktioniert: Das Kernprinzip

CVD ist ein ausgeklügelter Prozess, der auf kontrollierten chemischen Reaktionen beruht, um ein Material „von unten nach oben“ direkt auf der Oberfläche einer Komponente aufzubauen.

Die Rolle von Prekursor-Gasen

Der Prozess beginnt mit einem oder mehreren flüchtigen Prekursor-Gasen. Dies sind chemische Verbindungen, die die Atome des gewünschten Schichtmaterials enthalten (z. B. Silizium, Kohlenstoff, Titan).

Die Reaktionskammer

Diese Gase werden in eine Vakuumkammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Das Substrat wird auf eine präzise Temperatur erhitzt, die die Energie liefert, die zur Auslösung der chemischen Reaktion benötigt wird.

Der Abscheidungsprozess

Auf der heißen Oberfläche des Substrats reagieren oder zersetzen sich die Prekursor-Gase. Diese chemische Veränderung bewirkt, dass sich die gewünschten Atome auf der Oberfläche „ablagern“ und eine feste, dünne Schicht bilden. Unerwünschte chemische Nebenprodukte werden vom Vakuumsystem aus der Kammer entfernt.

Warum CVD für Dünnschichtanwendungen entscheidend ist

Die einzigartige Natur des CVD-Prozesses verleiht seinen Schichten Eigenschaften, die in der fortschrittlichen Fertigung und Technologie sehr gefragt sind.

Unübertroffene Konformität

Da die Schicht Molekül für Molekül aus einem Gas aufgebaut wird, kann sie jedes Merkmal einer Oberfläche perfekt beschichten, einschließlich mikroskopischer Gräben, Löcher und komplexer 3D-Formen. Diese Konformität ist in der Mikroelektronik entscheidend, wo eine vollständige Abdeckung unerlässlich ist.

Hohe Reinheit und geringe Porosität

Die kontrollierte chemische Reaktion führt zu einer außergewöhnlich reinen und dichten Schicht mit sehr geringer Porosität. Dies schafft eine überlegene Barriere gegen Korrosion, Feuchtigkeit und hohe Temperaturen und schützt die darunterliegende Komponente.

Präzise Kontrolle über Filmeigenschaften

Durch sorgfältiges Anpassen der Prozessparameter – wie Temperatur, Druck und Gaszusammensetzung – können Ingenieure die Dicke, elektrische Leitfähigkeit, Härte und andere kritische Eigenschaften der Schicht präzise einstellen.

Vielseitigkeit bei Materialien

CVD ist nicht auf eine Art von Material beschränkt. Es wird verwendet, um eine Vielzahl von Substanzen abzuscheiden, einschließlich Metalle, isolierende Dielektrika und fortschrittliche Kohlenstoffe wie synthetischer Diamant, Graphen und Kohlenstoffnanoröhren.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD nicht die Lösung für jedes Szenario. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Temperaturanforderungen

Viele traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion einzuleiten. Dies macht sie ungeeignet für hitzeempfindliche Substrate, wie viele Kunststoffe oder biologische Materialien, die beschädigt oder zerstört werden könnten.

Gefahren durch Prekursor-Chemikalien

Die in CVD verwendeten Prekursor-Gase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert spezielle Handhabungsverfahren, Sicherheitsüberwachung und Abluftsysteme, was die betriebliche Komplexität und die Kosten erhöht.

Prozesskomplexität und Kosten

CVD erfordert anspruchsvolle Ausrüstung, einschließlich Vakuumkammern, präziser Gasflussregler und Heizsysteme. Es ist im Allgemeinen ein komplexerer und teurerer Prozess als einfachere physikalische Beschichtungsverfahren.

Spezialisierte CVD-Varianten

Um diese Einschränkungen zu überwinden, wurden spezialisierte Versionen von CVD entwickelt. Die Atomlagenabscheidung (ALD) zum Beispiel ist eine langsamere, bei niedrigerer Temperatur ablaufende Variante, die eine unübertroffene Kontrolle der Schichtdicke auf Angström-Ebene bietet, was sie für Elektronik der nächsten Generation unerlässlich macht.

Wichtige industrielle Anwendungen von CVD-Schichten

Die einzigartigen Fähigkeiten von CVD machen sie in zahlreichen Hightech-Industrien unverzichtbar.

In Halbleitern und Elektronik

CVD wird verwendet, um die grundlegenden Schichten von Mikrochips zu erzeugen, einschließlich ultradünner isolierender Dielektrika, leitfähiger Metallverbindungen und Siliziumschichten, die die Basis von Transistoren bilden.

Für Schutz- und Leistungsschichten

Das Verfahren wird angewendet, um extrem harte, verschleißfeste und hitzebeständige Beschichtungen auf Industriewerkzeugen und Gasturbinenschaufeln aufzubringen. In biomedizinischen Anwendungen erzeugt es biokompatible und gleitfähige Beschichtungen für Implantate.

In der Synthese fortschrittlicher Materialien

CVD ist eine Schlüsselmethode zur Herstellung von hochmodernen Materialien, die sonst schwer herzustellen wären. Dazu gehört die Herstellung großer, hochwertiger Graphenschichten, die Synthese makelloser synthetischer Diamanten und das Wachstum von Kohlenstoffnanoröhren (CNTs) für den Einsatz in Elektronik, Sensoren und Verbundwerkstoffen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel und den Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrareiner, konformer Schichten auf komplexen Mikroarchitekturen (wie in Halbleitern) liegt: CVD oder seine Variante, ALD, ist aufgrund ihrer Präzision auf atomarer Ebene oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen einer robusten Schutzschicht für Verschleiß-, Korrosions- oder Wärmebeständigkeit liegt: CVD bietet eine dichte, nicht poröse Schicht, die einen überlegenen Schutz im Vergleich zu vielen mechanischen oder physikalischen Beschichtungsmethoden bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats wie Kunststoff liegt: Sie müssen CVD-Varianten mit niedrigerer Temperatur oder alternative Technologien wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen, da ein traditioneller CVD-Prozess das Teil wahrscheinlich beschädigen würde.

Letztendlich ermöglicht CVD Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu zu entwerfen und zu bauen, wodurch Leistungsmerkmale freigesetzt werden, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Konforme Beschichtung | Beschichtet komplexe 3D-Formen und mikroskopische Merkmale perfekt. |

| Hohe Reinheit & Dichte | Erzeugt überlegene Barriereeigenschaften gegen Korrosion und Hitze. |

| Materialvielseitigkeit | Abscheidung von Metallen, Dielektrika, Diamant, Graphen und mehr. |

| Präzise Eigenschaftskontrolle | Ermöglicht die Einstellung von Dicke, Leitfähigkeit und Härte. |

Bereit, die CVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für die fortschrittliche Dünnschichtabscheidung. Ob Sie Halbleiter der nächsten Generation, langlebige Schutzschichten entwickeln oder neuartige Materialien wie Graphen synthetisieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für präzise, zuverlässige Ergebnisse haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was bedeutet CVD in der Fertigung? Ein Leitfaden zur chemischen Gasphasenabscheidung für Hochleistungsmaterialien

- Was ist die Anwendung des DC-Sputterns? Ein Leitfaden für kostengünstige Metallbeschichtungen

- Was sind die Anwendungen der Sputterabscheidung? Erzielen Sie überlegene Dünnschichten für Elektronik und Optik

- Was sind die Anwendungen von APCVD? Hochgeschwindigkeits-, kostengünstige Dünnschichtabscheidungslösungen

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Was sind die Methoden zur Reinigung von Kohlenstoffnanoröhren? Erzielen Sie hochreine CNTs für Ihre Anwendung

- Was ist chemische Gasphasenabscheidung (CVD) in der Halbleitertechnik? Der Schlüssel zur modernen Mikrochip-Herstellung

- Was ist die Vakuum-Gasphasenabscheidungsmethode? Ein Leitfaden zur PVD- vs. CVD-Beschichtung