In der Dentaltechnik ist ein Dental-Keramikofen ein spezialisierter Hochtemperaturofen, der für die Verarbeitung von Dentalprothesen entwickelt wurde. Sein Zweck ist das Brennen oder Sintern von Keramikmaterialien wie Kronen, Veneers, Inlays und Brücken und deren Umwandlung von einem zerbrechlichen, vorgesinterten Zustand in eine harte, haltbare und ästhetisch ansprechende Endrestauration. Dieser präzise gesteuerte Heizprozess verleiht der Keramik ihre endgültige Festigkeit, Passform und Farbe.

Ein Dentalofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument im Herzen des Dentallabors. Die Qualität und Genauigkeit des Ofens bestimmen direkt den klinischen Erfolg, das ästhetische Ergebnis und die Langlebigkeit der endgültigen Keramikrestauration.

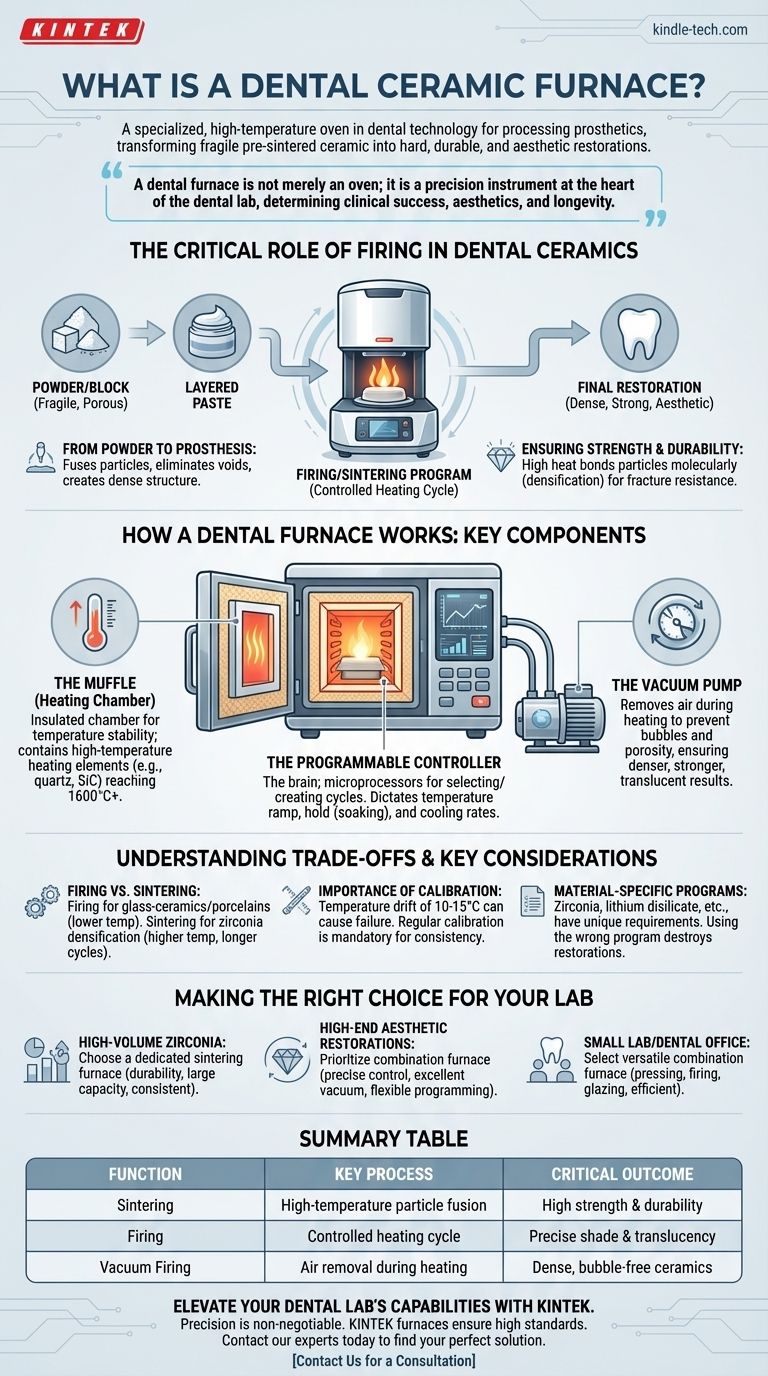

Die entscheidende Rolle des Brennens in der Dental-Keramik

Ein Dentalofen orchestriert eine Materialumwandlung, die für die moderne Zahnmedizin unerlässlich ist. Ohne diesen kontrollierten Heizprozess wären Hochleistungskeramiken für Restaurationen nicht verwendbar.

Vom Pulver zur Prothese

Die meisten Dental-Keramiken beginnen als komprimiertes Pulver, ein gefräster „Grünling“ oder eine geschichtete Paste. In dieser Anfangsform ist das Material kreidig, porös und extrem zerbrechlich.

Der Ofen wendet einen spezifischen Heizzyklus an, der als Brenn- oder Sinterprogramm bezeichnet wird. Dieser Prozess verschmilzt die Keramikpartikel miteinander, beseitigt Hohlräume und erzeugt eine dichte, monolithische Struktur.

Erreichen einer lebensechten Ästhetik

Der Brennzyklus ist entscheidend für die Erzielung des endgültigen Farbtons und der Transluzenz der Restauration. Die Steuerung des Ofens regelt präzise die Temperaturrampe, die Haltezeit und die Abkühlrate.

Diese Steuerung ermöglicht es den Technikern, die intrinsischen optischen Eigenschaften des Materials, wie Opaleszenz und Fluoreszenz, zu entwickeln, wodurch die endgültige Krone oder das Veneer nahtlos einen natürlichen Zahn imitieren kann.

Gewährleistung von Festigkeit und Haltbarkeit

Die Hauptfunktion des Sinterns ist die Gewährleistung der Festigkeit. Die hohe Hitze bewirkt, dass die Keramikpartikel auf molekularer Ebene miteinander verbunden werden, ein Prozess, der als Verdichtung bezeichnet wird.

Eine ordnungsgemäß gesinterte Restauration ist unglaublich stark und bruchfest und hält jahrelang den enormen Kaubelastungen im Mund stand.

Wie ein Dentalofen funktioniert: Schlüsselkomponenten

Das Verständnis der Kernkomponenten eines Ofens zeigt, warum Präzision so wichtig ist. Jedes Teil spielt eine spezifische Rolle bei der Erzielung eines vorhersagbaren und erfolgreichen Ergebnisses.

Die Muffel (Heizkammer)

Die Muffel ist die isolierte Kammer, in der die Restauration platziert wird. Sie ist mit hochwertiger Isolierung ausgekleidet, um Temperaturstabilität und Gleichmäßigkeit zu gewährleisten.

Im Inneren der Muffel befinden sich Heizelemente, oft aus Quarz oder Siliziumkarbid, die die extremen Temperaturen erzeugen, die zum Sintern erforderlich sind, manchmal über 1600 °C (2900 °F).

Die programmierbare Steuerung

Dies ist das Gehirn des Ofens. Moderne Steuerungen sind Mikroprozessoren, die es Technikern ermöglichen, voreingestellte Programme für bestimmte Materialien auszuwählen oder benutzerdefinierte Brennzyklen zu erstellen.

Die Steuerung legt jede Phase des Prozesses fest: die Rate der Temperaturerhöhung, wie lange die Temperatur gehalten wird (Haltezeit) und die Abkühlrate. Ungenauigkeit an dieser Stelle kann die Restauration ruinieren.

Die Vakuumpumpe

Bei vielen Porzellan- und Glaskeramikmaterialien ist das Brennen unter Vakuum unerlässlich. Eine externe Vakuumpumpe wird an die Muffel angeschlossen und entfernt während des Heizzyklus die Luft aus der Kammer.

Dies verhindert, dass Luft in der Keramik eingeschlossen wird, was zu Blasen, Porosität und einem trüben Aussehen führen würde. Ein Vakuum führt zu einer dichteren, stärkeren und durchscheinenderen Restauration.

Verständnis der Kompromisse und Schlüsselüberlegungen

Obwohl das Konzept einfach ist, ist die Ausführung komplex. Mehrere Faktoren können den Unterschied zwischen einer perfekten Restauration und einem völligen Fehlschlag ausmachen.

Brennen vs. Sintern

Obwohl die Begriffe oft synonym verwendet werden, haben sie Nuancen. Brennen bezieht sich typischerweise auf den Prozess für Glaskeramiken und geschichtete Porzellane, oft bei niedrigeren Temperaturen.

Sintern bezieht sich speziell auf die Hochtemperaturverdichtung von Zirkonoxid-Gerüsten. Sinteröfen sind so gebaut, dass sie höhere Temperaturen und längere Zyklen als herkömmliche Porzellanöfen bewältigen können. Viele moderne Geräte sind Kombiöfen, die beides können.

Die Bedeutung der Kalibrierung

Die Temperaturanzeige eines Ofens kann sich im Laufe der Zeit verschieben. Ein Ofen, der nur um 10–15 Grad falsch liegt, kann dazu führen, dass eine Restauration unterbrannt (schwach) oder überbrannt (verzerrt, glasig) wird.

Eine regelmäßige Kalibrierung mithilfe standardisierter Materialien ist zwingend erforderlich, um sicherzustellen, dass die auf der Steuerung angezeigte Temperatur die tatsächliche Temperatur im Inneren der Muffel ist. Dies garantiert konsistente und vorhersagbare Ergebnisse.

Materialspezifische Programme

Verschiedene Keramiken – Zirkonoxid, Lithiumdisilikat, Feldspatporzellan – haben sehr unterschiedliche Brennanforderungen. Die Verwendung des falschen Programms zerstört die Restauration.

Ein zuverlässiger Ofen muss diese einzigartigen Programme mit absoluter Genauigkeit ausführen. Die Möglichkeit, Programme anzupassen, ist auch für fortgeschrittene Techniker, die ästhetische Ergebnisse feinabstimmen möchten, von entscheidender Bedeutung.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl eines Ofens hängt vollständig von der Art der Arbeit ab, auf die sich Ihr Labor spezialisiert hat.

- Wenn Ihr Hauptaugenmerk auf der Zirkonoxidproduktion in großen Mengen liegt: Sie benötigen einen speziellen Sinterofen, der für seine Haltbarkeit, große Kapazität und konstante Leistung über lange Heizzyklen bekannt ist.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Priorisieren Sie einen Kombiofen mit außergewöhnlich präziser Temperaturregelung, einem hervorragenden Vakuumsystem und flexibler Programmierung für das Schichten von Spezialporzellanen.

- Wenn Sie ein kleineres Labor oder eine Zahnarztpraxis mit einem hauseigenen Labor sind: Ein vielseitiger und zuverlässiger Kombiofen, der Pressen, Brennen und Glasieren bewältigen kann, ist die effizienteste und kostengünstigste Investition.

Letztendlich ist die Investition in den richtigen Dentalofen eine Investition in die Qualität, Konsistenz und den Ruf Ihrer Arbeit.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Entscheidendes Ergebnis |

|---|---|---|

| Sintern | Hochtemperatur-Partikelverschmelzung | Hohe Festigkeit & Haltbarkeit |

| Brennen | Kontrollierter Heizzyklus | Präziser Farbton & Transluzenz |

| Vakuumbrand | Luftentfernung während des Erhitzens | Dichte, blasenfreie Keramiken |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit KINTEK

Präzision ist bei Dental-Keramiken nicht verhandelbar. Der richtige Ofen stellt sicher, dass jede von Ihnen hergestellte Krone, jedes Veneer und jede Brücke die höchsten Standards in Bezug auf Festigkeit, Passform und Ästhetik erfüllt. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich zuverlässiger Dental-Keramiköfen, die auf Genauigkeit und Konsistenz ausgelegt sind.

Ob Sie sich auf Zirkonoxid-Sintern in großen Mengen oder auf aufwendige Schichtporzellanarbeiten spezialisiert haben, unsere Lösungen sind darauf ausgelegt, Ihren Erfolg zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Anforderungen zu finden und die Langlebigkeit und den Ruf Ihrer Restaurationen zu sichern.

Kontaktieren Sie uns für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität