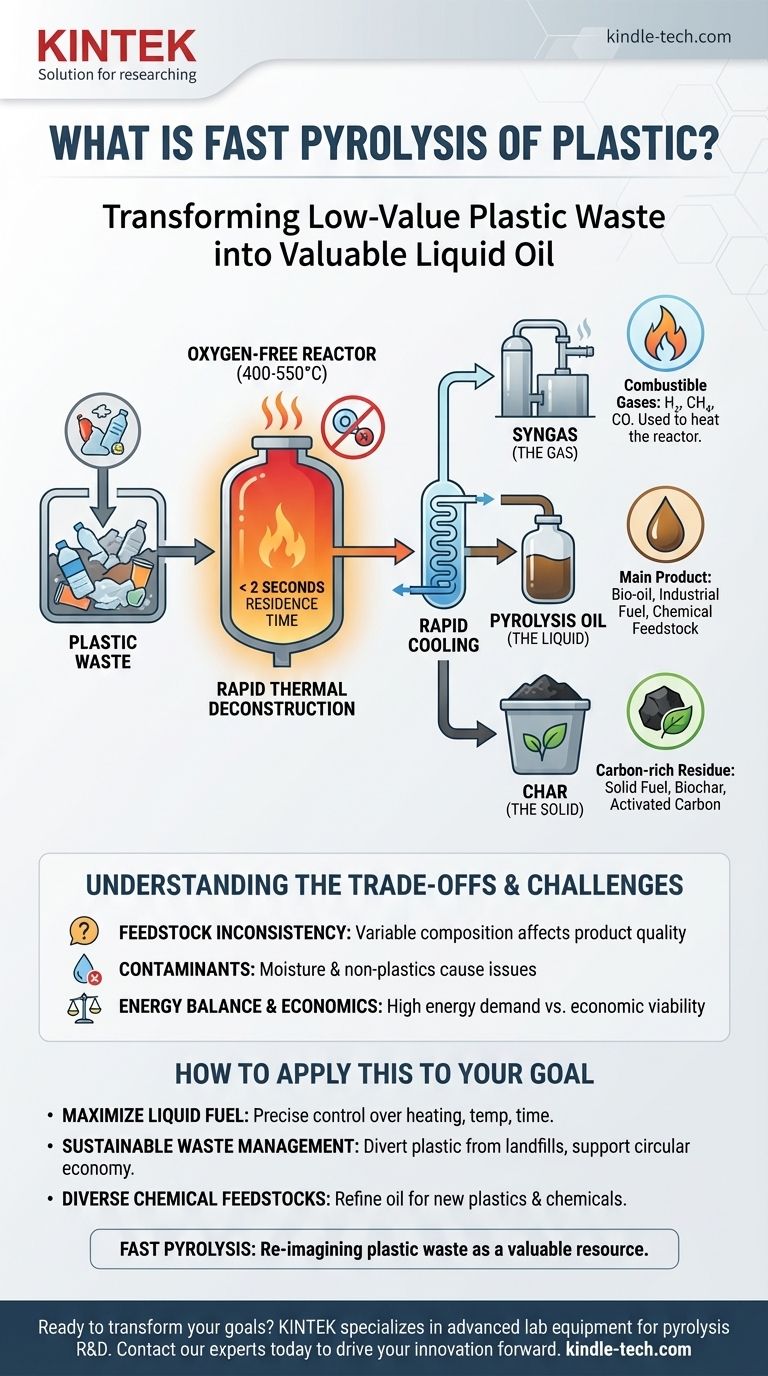

Im Wesentlichen ist die schnelle Pyrolyse ein Hochtemperaturprozess, der Kunststoffabfälle in einer sauerstofffreien Umgebung schnell zersetzt. Das Hauptziel ist die Umwandlung von minderwertigem Kunststoff in eine wertvolle Flüssigkeit, das sogenannte Pyrolyseöl. Dies wird erreicht, indem der Kunststoff sehr schnell auf etwa 400–550 °C für weniger als zwei Sekunden erhitzt wird, wodurch die großen Kunststoffmoleküle in kleinere, nützlichere Bestandteile „gecrackt“ werden.

Die schnelle Pyrolyse lässt sich am besten nicht als Verbrennung von Kunststoff, sondern als kontrollierte thermische Dekonstruktion verstehen. Durch die Anwendung intensiver Hitze bei hoher Geschwindigkeit in einem sauerstofffreien Reaktor wird die Umwandlung von Kunststoffabfällen in ein flüssiges Öl maximiert, während gleichzeitig ein brennbares Gas und eine feste Kohle entstehen.

Wie die schnelle Pyrolyse Kunststoff zersetzt

Um die schnelle Pyrolyse zu verstehen, ist es entscheidend, die unterschiedlichen Rollen von Hitze, Geschwindigkeit und dem Fehlen von Sauerstoff zu kennen. Diese drei Faktoren wirken zusammen, um das Endergebnis zu bestimmen.

Das Kernprinzip: Hitze ohne Sauerstoff

Die Pyrolyse unterscheidet sich grundlegend von der Verbrennung (dem Brennen). Sie funktioniert durch die Anwendung thermischer Energie in einem kontrollierten, sauerstoffarmen Reaktor.

Ohne Sauerstoff kann der Kunststoff nicht verbrennen. Stattdessen bewirkt die intensive Hitze (400–550 °C), dass die langen Polymerketten, aus denen der Kunststoff besteht, vibrieren und in kleinere, weniger komplexe Moleküle zerfallen. Dieser Prozess wird als thermische Crackung bezeichnet.

Die Bedeutung der Geschwindigkeit

Das „Schnell“ in der schnellen Pyrolyse ist das bestimmende Merkmal. Der Prozess beinhaltet eine sehr hohe Aufheizrate und eine kurze Verweilzeit – das Kunststoffmaterial befindet sich weniger als zwei Sekunden in der heißen Zone des Reaktors.

Diese Geschwindigkeit ist beabsichtigt. Sie verhindert, dass die Moleküle weiter zu den am wenigsten wertvollen Produkten (Gasen und festem Kohlenstoff) zerfallen. Durch schnelles Erhitzen und anschließendes schnelles Abkühlen der entstehenden Dämpfe wird der Prozess optimiert, um die maximal mögliche Ausbeute an flüssigem Pyrolyseöl zu erzielen.

Die drei Hauptprodukte des Prozesses

Die genaue Ausbeute jedes Produkts hängt von der Art des verwendeten Kunststoffs und den genauen Prozessbedingungen ab. Das Ergebnis besteht jedoch immer aus einer Flüssigkeit, einem Gas und einem Feststoff.

Pyrolyseöl (Die Flüssigkeit)

Dies ist das Haupt- und wertvollste Produkt der schnellen Pyrolyse. Diese dunkle, viskose Flüssigkeit, oft als Bioöl bezeichnet (wenn der Ausgangsstoff Biomasse ist), ist ein komplexes Gemisch von Kohlenwasserstoffen.

Es kann direkt als Brennstoff in Industrieöfen, Motoren und Turbinen verwendet werden. Es kann auch weiter raffiniert werden, um Kraftstoffe für den Transport oder als Ausgangsstoff für wertvolle chemische Grundstoffe herzustellen.

Synthesegas (Das Gas)

Der Prozess erzeugt auch ein Gemisch aus brennbaren Gasen, das allgemein als Synthesegas oder Pyrolysegas bezeichnet wird. Dieses umfasst Wasserstoff, Methan und Kohlenmonoxid.

Dieses Gas hat innerhalb des Prozesses selbst einen erheblichen Wert. Es kann aufgefangen und verbrannt werden, um die für den Pyrolyse-Reaktor erforderliche Wärme zu liefern, wodurch ein teilweise autarkes Energienetz entsteht und der externe Energiebedarf reduziert wird.

Kohle (Der Feststoff)

Nachdem die flüchtigen Bestandteile verdampft sind, bleibt ein fester, kohlenstoffreicher Rückstand zurück, der als Kohle bezeichnet wird. Dieses Material ähnelt Holzkohle.

Abhängig von seiner Reinheit kann Kohle als fester Brennstoff, als Bodenverbesserer zur Steigerung der Fruchtbarkeit (Biochar) oder als Rohmaterial zur Herstellung von hochwertigem Aktivkohle, das in Filtersystemen verwendet wird, eingesetzt werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl die schnelle Pyrolyse vielversprechend ist, handelt es sich um einen komplexen industriellen Prozess mit spezifischen betrieblichen Realitäten, die für den Erfolg gemanagt werden müssen.

Inkonsistenz des Ausgangsmaterials (Feedstock)

Die chemische Zusammensetzung der Endprodukte hängt stark von der Art des verarbeiteten Kunststoffabfalls ab. Eine Charge aus reinem Polyethylen liefert ein anderes Öl als eine gemischte Charge von Haushaltskunststoffabfällen, die PVC und PET enthält. Diese Variabilität stellt eine erhebliche Herausforderung für die Erzielung eines konsistenten, qualitativ hochwertigen Ergebnisses dar.

Das Problem der Verunreinigungen

Reale Kunststoffabfälle sind oft mit anderen Materialien verunreinigt. Feuchtigkeit ist ein häufiges Problem; jegliches Wasser im Ausgangsmaterial wird zu Dampf und kann zu kontaminiertem Abwasser führen, das behandelt werden muss. Andere nicht-plastische Verunreinigungen können den Prozess und die Qualität der Produkte ebenfalls beeinträchtigen.

Energiebilanz und Wirtschaftlichkeit

Eine Pyrolyseanlage benötigt eine erhebliche Energiemenge, um ihre hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Obwohl die Verbrennung des produzierten Synthesegases einen Teil dieses Energiebedarfs decken kann, ist die gesamte Energiebilanz ein entscheidender Faktor für die wirtschaftliche Tragfähigkeit einer Anlage.

Anwendung auf Ihr Ziel

Ihre Sichtweise auf die schnelle Pyrolyse hängt von Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkraftstoffproduktion liegt: Sie müssen die präzise Kontrolle über die Aufheizrate, die Reaktortemperatur und die Verweilzeit priorisieren, um die Erzeugung von Flüssigkeiten gegenüber Gasen und Feststoffen zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf einem nachhaltigen Abfallmanagement liegt: Der Schlüssel liegt in der Fähigkeit, große Mengen nicht recycelbaren Kunststoffs von Deponien fernzuhalten und sie in Mehrwertprodukte umzuwandeln, was eine Kreislaufwirtschaft unterstützt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung vielfältiger chemischer Ausgangsstoffe liegt: Der Wert liegt im Pyrolyseöl, das raffiniert und in verschiedene Kohlenwasserstofffraktionen getrennt werden kann, um neue Kunststoffe, Lösungsmittel und andere Industriechemikalien herzustellen.

Letztendlich ist die schnelle Pyrolyse eine leistungsstarke Technologie, um Kunststoffabfälle als wertvolle Ressource neu zu definieren.

Zusammenfassungstabelle:

| Ausgabe | Beschreibung | Hauptanwendungen |

|---|---|---|

| Pyrolyseöl | Dunkle, viskose flüssige Kohlenwasserstoffmischung | Industrieller Brennstoff; Ausgangsstoff für die Raffination zu Chemikalien/Transportkraftstoffen |

| Synthesegas | Brennbare Gasmischung (Wasserstoff, Methan, Kohlenmonoxid) | Brennstoff zur Beheizung des Pyrolyse-Reaktors, wodurch Energieautarkie entsteht |

| Kohle | Fester, kohlenstoffreicher Rückstand | Fester Brennstoff; Biochar zur Bodenverbesserung; Rohmaterial für Aktivkohle |

Bereit, Ihre Ziele im Kunststoffabfallmanagement oder der Materialverarbeitung zu transformieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung in der Pyrolyse und anderen thermischen Prozessen. Ob Sie Pyrolysebedingungen optimieren, Ergebnisse analysieren oder Ihre Technologie skalieren – unsere präzisen und zuverlässigen Lösungen können helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität