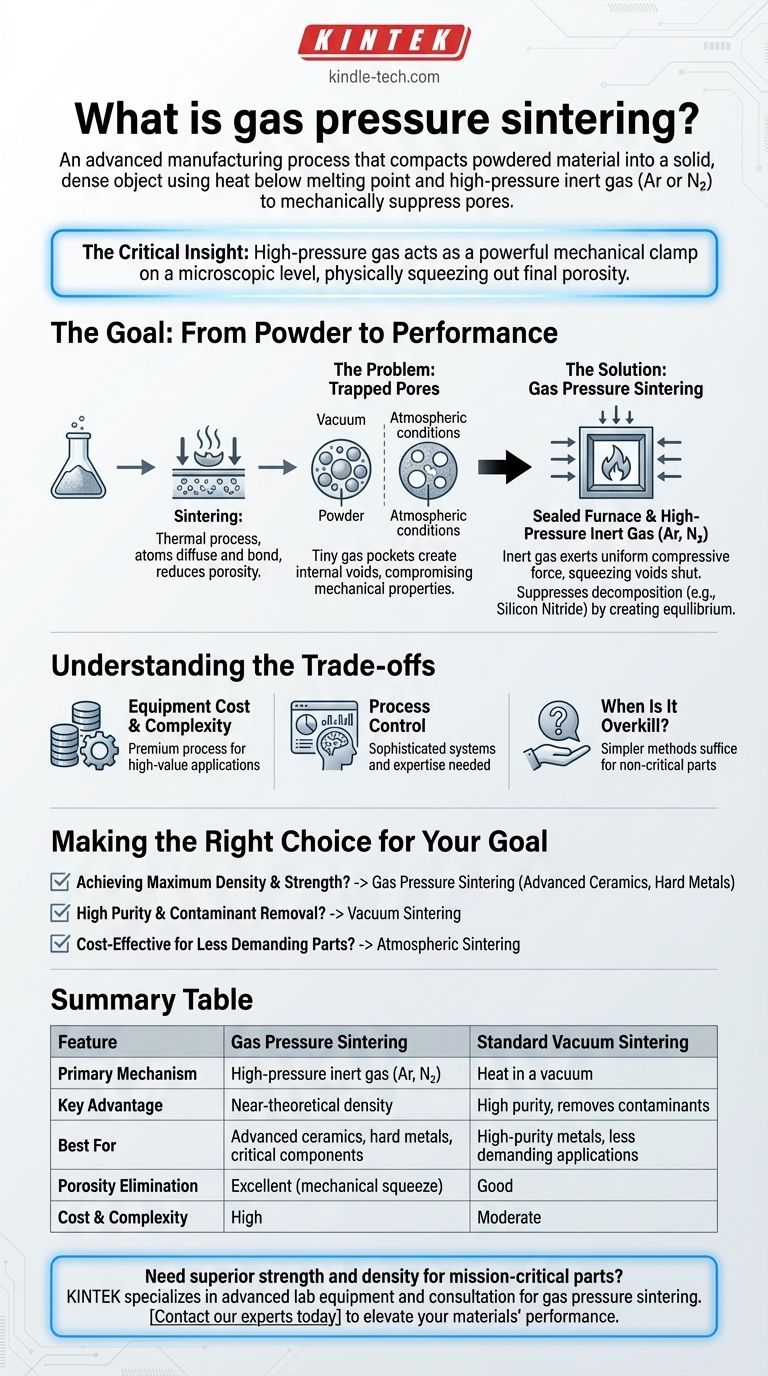

Kurz gesagt, Gasdrucksintern ist ein fortschrittliches Herstellungsverfahren, das ein pulverförmiges Material durch Erhitzen unterhalb seines Schmelzpunktes und gleichzeitiger Einwirkung von hochdruckinertem Gas zu einem festen, dichten Objekt verdichtet. Im Gegensatz zum Vakuumsintern, das die Atmosphäre entfernt, nutzt diese Methode den immensen physikalischen Druck eines Gases wie Argon oder Stickstoff, um die Bildung von Poren und Defekten mechanisch zu unterdrücken. Dies führt zu einer Endkomponente mit überlegener Dichte, Festigkeit und Gesamtleistung.

Die entscheidende Erkenntnis ist, dass Wärme die Atome zur Bindung befähigt, während Hochdruckgas auf mikroskopischer Ebene als starke mechanische Klammer wirkt. Es drückt die letzten Spuren von Porosität, die andere Sintermethoden nicht beseitigen können, physisch heraus und macht es zur definitiven Wahl für die Herstellung von Materialien, die unter extremen Bedingungen funktionieren müssen.

Das Ziel: Vom Pulver zur Leistung

Was ist Sintern?

Sintern ist ein thermischer Prozess, um ein pulverförmiges Material in eine feste Masse umzuwandeln. Dies wird durch Hitze und Druck erreicht, wobei die Temperatur jedoch kritischerweise unter dem Schmelzpunkt des Materials bleibt.

Anstatt zu schmelzen und wieder zu erstarren, versorgt die Hitze die Atome in den Pulverpartikeln mit Energie, wodurch sie diffundieren und starke Bindungen mit benachbarten Partikeln eingehen. Dieser Prozess reduziert den Leerraum oder die Porosität zwischen den Partikeln, wodurch die Dichte und Festigkeit des Materials dramatisch erhöht werden.

Das Problem: Eingeschlossene Poren

Bei einfacheren Sintermethoden, wie sie im Vakuum oder bei Atmosphärendruck durchgeführt werden, können winzige Gaseinschlüsse im Material eingeschlossen werden, während es sich verdichtet.

Diese eingeschlossenen Taschen erzeugen innere Poren oder Hohlräume. Selbst eine geringe Porosität kann die mechanischen Eigenschaften des Endteils stark beeinträchtigen und als Ausgangspunkt für Risse und Brüche dienen.

Wie Gasdrucksintern das Problem löst

Die Rolle des Inertgases

Gasdrucksintern findet in einem versiegelten Ofen statt, der extremen Drücken standhalten kann. Nach anfänglicher Entfernung der Umgebungsluft (oft mit einem Vakuum) wird die Kammer mit einem chemisch inerten Gas, meist Argon oder Stickstoff, auf Drücke gefüllt, die um ein Vielfaches höher sind als die normale Atmosphäre.

Dieses Gas ist "inert", was bedeutet, dass es nicht chemisch mit dem zu sinternden Material reagiert. Sein Zweck ist rein mechanisch.

Die Kraft des externen Drucks

Während das Material auf seine Sintertemperatur erhitzt wird, übt dieses Hochdruckgas eine gleichmäßige, kompressive Kraft auf die Außenseite der Komponente aus.

Dieser äußere Druck wirkt dem inneren Druck von eingeschlossenem Gas in den Poren entgegen. Er drückt diese Hohlräume effektiv zusammen, zwingt das Gas, sich im umgebenden Material zu lösen und ermöglicht das vollständige Schließen der Poren. Dies führt zu einem Endteil mit nahezu theoretischer Dichte.

Unterdrückung der Zersetzung

Bei einigen fortschrittlichen Keramiken, wie Siliziumnitrid, können hohe Temperaturen dazu führen, dass sich das Material selbst zersetzt oder verdampft.

In diesen speziellen Fällen erzeugt die Verwendung einer Hochdruck-Stickstoffatmosphäre (dasselbe Gas, das Teil der Materialchemie ist) ein Gleichgewicht. Diese Hochdruckumgebung verhindert den Abbau des Materials und ermöglicht es, es bei den erforderlichen hohen Temperaturen ohne Beschädigung zu sintern.

Die Kompromisse verstehen

Ausrüstungskosten und Komplexität

Öfen, die sowohl hohen Temperaturen als auch extremen Gasdrücken standhalten können, sind deutlich komplexer und teurer als Vakuum- oder Atmosphärenöfen. Dies macht das Gasdrucksintern zu einem Premium-Verfahren, das für hochwertige Anwendungen reserviert ist.

Prozesskontrolle

Die gleichzeitige Steuerung extremer Temperaturen und Drücke erfordert ausgeklügelte Steuerungssysteme und tiefgreifendes Prozess-Know-how. Jede Abweichung kann die Qualität und Konsistenz des Endprodukts beeinträchtigen.

Wann ist es übertrieben?

Für viele Metalle oder Keramiken in unkritischen Anwendungen ist die nahezu perfekte Dichte, die durch Gasdrucksintern erreicht wird, nicht notwendig. Einfachere, kostengünstigere Methoden wie Vakuum- oder Atmosphärensintern sind für die Aufgabe oft ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die beste Sintermethode hängt vollständig vom Material und den Leistungsanforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Gasdrucksintern ist die überlegene Wahl, insbesondere für fortschrittliche Keramiken, Hartmetalle und missionskritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und der Entfernung von Verunreinigungen liegt: Vakuumsintern ist hochwirksam, da das Vakuum dazu beiträgt, flüchtige Verunreinigungen vor und während der Verdichtung herauszuziehen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion weniger anspruchsvoller Teile liegt: Konventionelles Atmosphärensintern kann völlig ausreichend und die wirtschaftlichste Option sein.

Letztendlich ist die Wahl des Gasdrucksinterns eine Investition in die Erzielung der höchstmöglichen Materialintegrität.

Zusammenfassungstabelle:

| Merkmal | Gasdrucksintern | Standard-Vakuumsintern |

|---|---|---|

| Primärer Mechanismus | Hochdruck-Inertgas (Ar, N₂) | Hitze im Vakuum |

| Hauptvorteil | Erreicht nahezu theoretische Dichte | Hohe Reinheit, entfernt Verunreinigungen |

| Am besten geeignet für | Fortschrittliche Keramiken, Hartmetalle, kritische Komponenten | Hochreine Metalle, weniger anspruchsvolle Anwendungen |

| Poreneliminierung | Ausgezeichnet (drückt Poren mechanisch aus) | Gut |

| Kosten & Komplexität | Hoch | Mittel |

Müssen Sie Komponenten mit überlegener Festigkeit und Dichte herstellen?

Gasdrucksintern ist das definitive Verfahren zur Herstellung missionskritischer Teile, die unter extremem Stress, Hitze oder Druck funktionieren müssen. Wenn Ihr Projekt fortschrittliche Keramiken, Hartmetalle oder eine Anwendung umfasst, bei der Materialversagen keine Option ist, ist diese fortschrittliche Technik Ihre Lösung.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Beratung, die für die effektive Implementierung des Gasdrucksinterns erforderlich sind. Unsere Lösungen sind für Forscher und Hersteller konzipiert, die höchste Materialintegrität verlangen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Gasdrucksintern die Leistung und Zuverlässigkeit Ihrer Materialien verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen